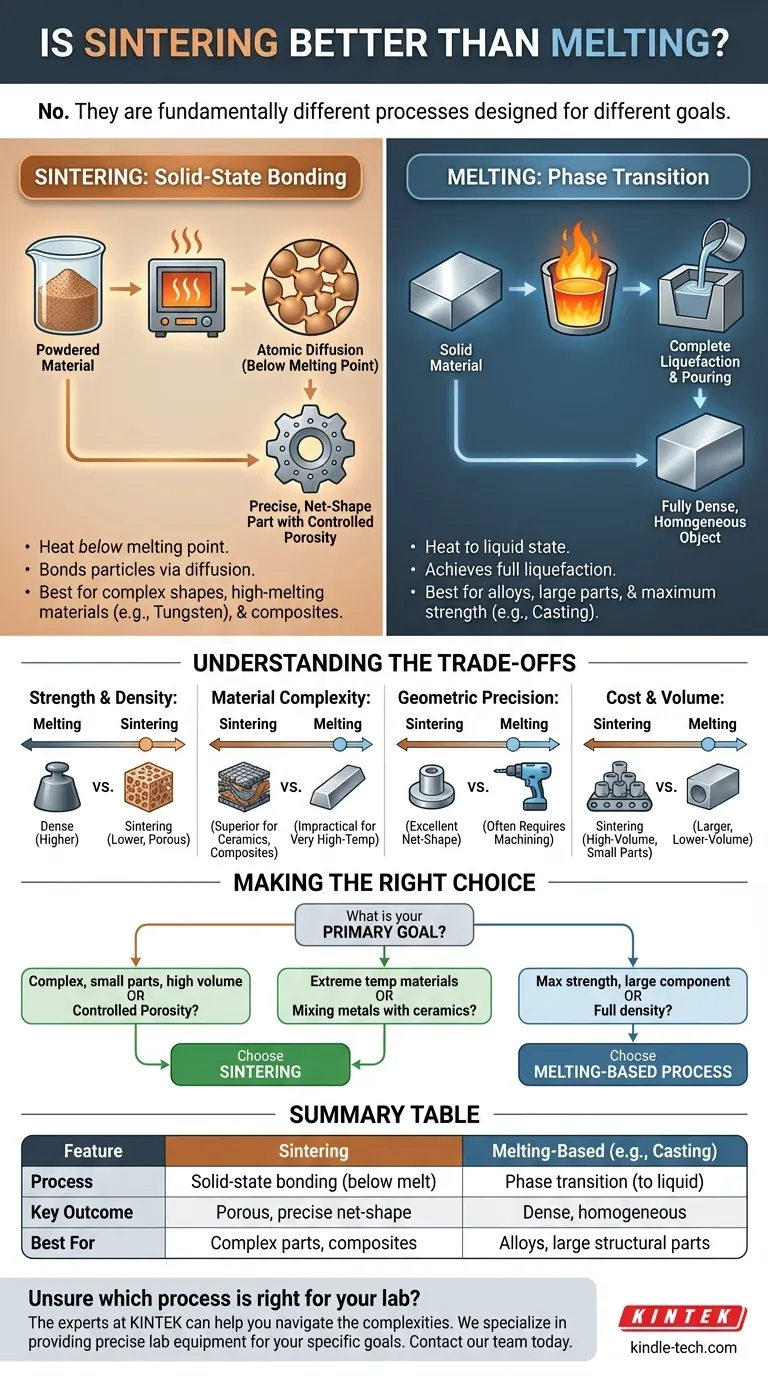

Le frittage n'est pas intrinsèquement meilleur que la fusion ; ce sont des procédés fondamentalement différents conçus pour atteindre des résultats totalement différents. Le frittage est une méthode de fabrication qui lie des matériaux en poudre pour former une pièce solide en utilisant une chaleur inférieure au point de fusion. En revanche, la fusion est le processus physique de transformation d'un solide en liquide, une étape utilisée dans d'autres méthodes de fabrication telles que la coulée ou le soudage.

Le choix entre les procédés basés sur le frittage et ceux basés sur la fusion n'est pas une question de supériorité, mais de pertinence pour votre matériau et votre objectif final. Le frittage excelle dans la création de pièces complexes de forme nette à partir de poudres, tandis que les procédés impliquant la fusion sont utilisés pour créer des objets entièrement denses et homogènes à partir d'un état liquide.

Qu'est-ce que le frittage ? La science de la liaison à l'état solide

Le frittage est un traitement thermique précis destiné à compacter et à former une masse solide de matériau à partir d'une poudre. C'est une méthode de fabrication, pas seulement un changement d'état.

L'objectif : la liaison sans liquéfaction

Le principe fondamental du frittage est de chauffer une poudre compactée à une température à laquelle les atomes des particules deviennent suffisamment mobiles pour diffuser à travers les limites des particules adjacentes. Cette diffusion atomique crée des liaisons solides, fusionnant les particules séparées en une pièce solide et cohérente sans jamais transformer le matériau en vrac en liquide.

Pourquoi utiliser un matériau en poudre ?

Commencer par une poudre est la clé des avantages du frittage. Cela permet de créer des composants à partir de matériaux ayant des points de fusion extrêmement élevés, tels que le tungstène et le molybdène. Cela permet également la production de composites uniques en mélangeant des poudres métalliques avec des céramiques, qui ne peuvent pas être combinées par fusion.

Résultat clé : précision et porosité contrôlée

Étant donné que le matériau ne se liquéfie pas, les pièces frittées conservent leur forme avec une grande précision. Cette capacité de « forme nette » élimine souvent le besoin d'usinage secondaire coûteux. Le processus laisse également derrière lui un réseau de petits pores, ce qui peut être une caractéristique contrôlée pour des applications telles que les paliers autolubrifiants ou les filtres.

Qu'est-ce que la fusion ? La science de la transition de phase

La fusion est une transition de phase fondamentale où une substance passe de l'état solide à l'état liquide. Dans la fabrication, ce n'est pas une fin en soi, mais une étape critique au sein d'autres processus.

L'objectif : liquéfaction complète

Le seul but de la fusion est d'atteindre un état entièrement liquide et homogène. Cela permet de mélanger les matériaux en alliages uniformes, de les purifier des impuretés ou de les verser pour remplir complètement un moule.

Applications : coulée, soudage et raffinage

La fusion est le fondement de nombreuses techniques de fabrication courantes. Dans la coulée, le métal en fusion est versé dans un moule pour créer une forme solide. Dans le soudage, la fusion localisée est utilisée pour fusionner deux composants séparés. Dans le raffinage, les métaux sont fondus pour les séparer des scories et autres contaminants.

Résultat clé : densité totale et homogénéité

Les procédés qui utilisent la fusion, comme la coulée, aboutissent généralement à une pièce entièrement dense et non poreuse. L'état liquide garantit que le matériau est uniforme partout, ce qui est essentiel pour les applications nécessitant une résistance maximale et des propriétés matérielles prévisibles.

Comprendre les compromis

Choisir une voie nécessite de comprendre les avantages et les inconvénients distincts de chaque approche. Le bon choix dépend entièrement des exigences de votre composant spécifique.

Résistance et densité

Les procédés basés sur la fusion, comme la coulée, produisent des pièces entièrement denses, généralement plus résistantes et plus ductiles. La porosité inhérente aux pièces frittées standard peut les rendre plus cassantes, bien que les techniques de post-traitement telles que le pressage isostatique à chaud (HIP) puissent augmenter considérablement leur densité et leur résistance.

Complexité des matériaux

Le frittage est le choix supérieur, et souvent le seul, pour traiter des matériaux avec des points de fusion exceptionnellement élevés (métaux réfractaires et céramiques). C'est également la méthode de choix pour créer des composites à matrice métallique (CMM) où des matériaux aux propriétés très différentes sont combinés.

Complexité géométrique et précision

Le frittage excelle dans la production de petites pièces très complexes en grand volume avec une précision dimensionnelle exceptionnelle dès la sortie du four. Cela minimise les déchets de matériaux et les coûts de post-traitement. Bien que la coulée puisse également créer des formes complexes, l'obtention du même niveau de précision nécessite souvent plus d'usinage.

Coût et volume de production

Pour la production en grand volume de composants petits et complexes, le frittage est extrêmement rentable en raison de son haut degré d'automatisation et de sa capacité de forme nette. La coulée peut être plus économique pour la production de pièces plus grandes et plus simples ou pour des volumes de production inférieurs où le coût de création de matrices de frittage serait prohibitif.

Faire le bon choix pour votre objectif

Sélectionnez votre procédé de fabrication en fonction des exigences non négociables de votre projet.

- Si votre objectif principal est de créer des pièces petites et complexes en grand volume avec un minimum de déchets : Le frittage est presque certainement le choix supérieur en raison de ses capacités de forme nette.

- Si votre objectif principal est une résistance maximale et une structure non poreuse pour un composant volumineux : Un procédé basé sur la fusion comme la coulée ou le forgeage fournira de meilleures propriétés matérielles.

- Si votre objectif principal est de travailler avec des matériaux à très haute température ou de mélanger des métaux avec des céramiques : Le frittage est la seule voie viable, car la fusion de ces combinaisons est souvent peu pratique ou impossible.

- Si votre objectif principal est de créer une pièce avec une porosité contrôlée pour la filtration ou l'autolubrification : Le frittage est spécifiquement conçu pour atteindre ce résultat.

Comprendre cette distinction fondamentale transforme la question de « lequel est le meilleur » à « quel est le bon outil pour le travail ».

Tableau récapitulatif :

| Caractéristique | Frittage | Procédés basés sur la fusion (ex. Coulée) |

|---|---|---|

| Objectif principal | Lier les particules de poudre en dessous du point de fusion | Atteindre une liquéfaction complète |

| Idéal pour | Pièces complexes de forme nette, matériaux à point de fusion élevé | Pièces entièrement denses et homogènes |

| Résultat typique | Porosité contrôlée, haute précision | Densité totale, haute résistance et ductilité |

| Flexibilité des matériaux | Excellent pour les composites et les métaux réfractaires | Idéal pour les alliages standard |

| Efficacité des coûts | Pièces petites et complexes en grand volume | Pièces plus grandes, volumes inférieurs |

Vous ne savez pas quel procédé convient aux matériaux de votre laboratoire ? Les experts de KINTEK peuvent vous aider à naviguer dans les complexités du frittage et de la fabrication basée sur la fusion. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis dont vous avez besoin pour atteindre vos objectifs spécifiques, que vous travailliez avec des céramiques à haute température ou des alliages métalliques complexes. Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir la solution idéale pour les défis uniques de votre laboratoire.

Guide Visuel

Produits associés

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Le vide est-il une convection ou un rayonnement ? Comprendre le transfert de chaleur dans un environnement sous vide

- Comment les tuyaux de vapeur annulaires améliorent-ils l'efficacité du four d'activation ? Maximiser les taux de réaction du carbone et la qualité

- Comment un four de chauffage électrique spécialisé de petite taille assure-t-il l'exactitude des tests dynamiques SHPB à haute température ?

- Pourquoi un four de séchage sous vide est-il recommandé pour le traitement des gels humides de dioxyde de titane dopé à l'erbium ? | KINTEK

- Quelles sont les étapes du processus de recuit ? Maîtrisez les 3 étapes pour optimiser les propriétés des matériaux

- Quelle est la meilleure température pour le durcissement de l'acier ? Maîtrisez la plage d'austénitisation pour une dureté maximale

- Le décapant pour brasure est-il différent du décapant pour soudure ? Un guide pour choisir le bon produit chimique pour votre joint

- Quels sont les différents types de fours de recuit ? Un guide pour choisir le bon système pour vos besoins