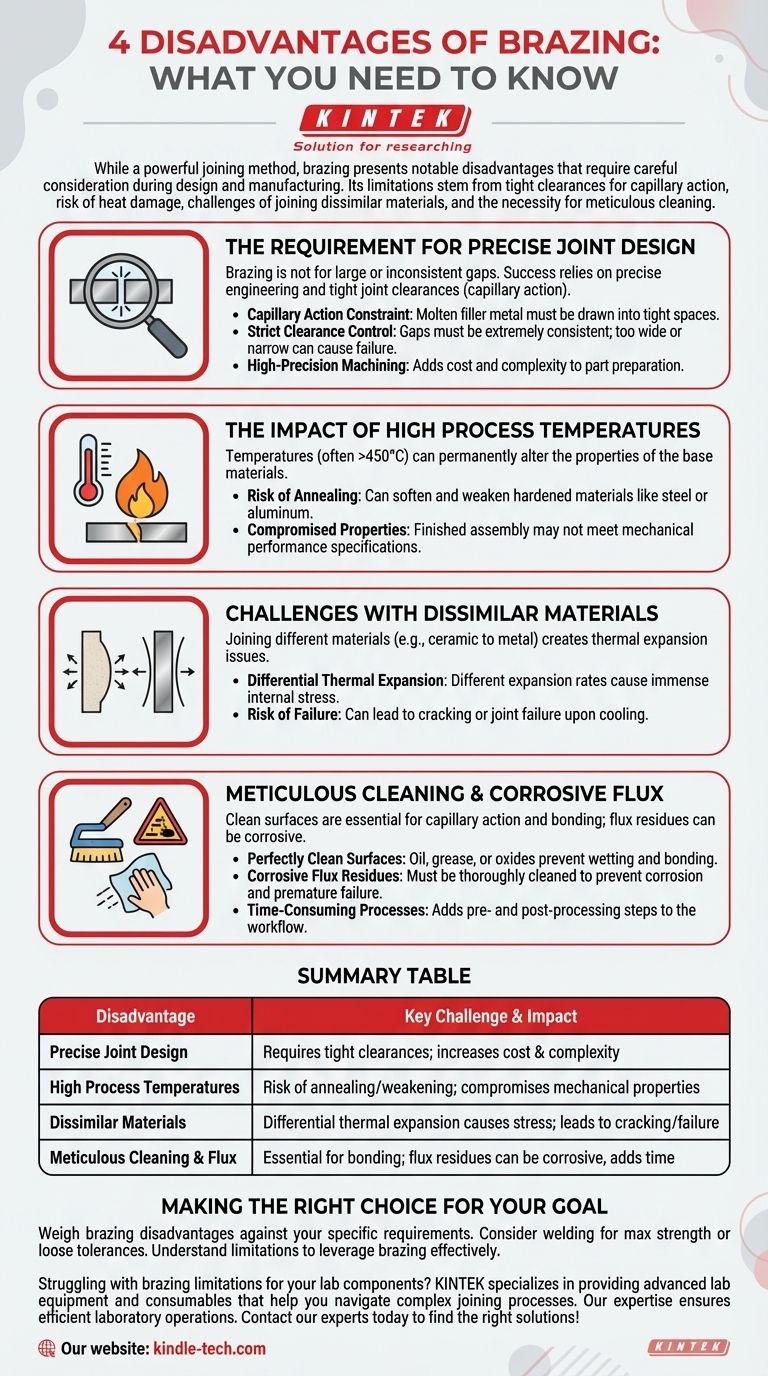

Bien qu'étant une méthode d'assemblage puissante, le brasage présente quatre inconvénients notables qui nécessitent une considération attentive lors de la conception et de la fabrication. Ses principales limites découlent de la nécessité de jeux de joint serrés pour l'action capillaire, du risque de dommages thermiques aux matériaux de base, des défis liés à l'assemblage de matériaux dissemblables en raison de la dilatation thermique, et de la nécessité d'un pré-nettoyage et d'une conception de joint méticuleux.

Le défi principal du brasage réside dans sa sensibilité. Sa dépendance à la chaleur élevée et à l'action capillaire impose des contraintes strictes sur la conception des joints, la sélection des matériaux et la préparation, qui ne sont pas présentes dans de nombreuses autres techniques d'assemblage.

L'exigence d'une conception de joint précise

Le brasage n'est pas un processus destiné à combler des espaces larges ou incohérents. Son succès est fondamentalement lié à l'ingénierie précise du joint avant même que le processus de chauffage ne commence.

La contrainte de l'action capillaire

Un joint brasé est formé lorsque le métal d'apport fondu est aspiré dans l'espace étroit entre deux composants par action capillaire. Ce phénomène physique est la même force qui tire l'eau dans un tube étroit.

Pour que cela fonctionne, l'espace entre les pièces, connu sous le nom de jeu de joint, doit être extrêmement constant et petit.

Contrôle strict du jeu

Si l'espace est trop large, la force capillaire est trop faible pour aspirer le métal d'apport dans tout le joint, ce qui entraîne des vides et une liaison faible. Si l'espace est trop étroit, le métal d'apport ne peut pas s'écouler du tout.

Cela nécessite un usinage de haute précision et une préparation des composants, ce qui peut augmenter considérablement les coûts de fabrication par rapport aux méthodes comme le soudage qui peuvent s'adapter à des ajustements moins précis.

Placement préalable du métal d'apport

Contrairement au soudage où le métal d'apport est ajouté pendant le processus, le brasage nécessite généralement que le métal d'apport (souvent sous forme de fil, d'anneau ou de pâte) soit placé au niveau du joint avant le chauffage. La pièce doit être conçue pour accueillir cette préforme et s'assurer qu'elle est correctement positionnée pour s'écouler dans le joint lorsqu'elle fond.

L'impact des températures de processus élevées

Les températures requises pour faire fondre le métal d'apport de brasage (souvent supérieures à 450°C / 842°F) sont suffisamment élevées pour altérer de manière permanente les propriétés des matériaux de base assemblés.

Risque de recuit et d'affaiblissement

De nombreux métaux, comme les aciers trempés ou l'aluminium écroui, tirent leur résistance de traitements thermiques spécifiques ou de processus mécaniques. La chaleur du cycle de brasage peut annuler ce travail, recuire le matériau et le faire ramollir et perdre de sa résistance.

C'est une considération critique, car l'assemblage fini pourrait ne pas répondre à ses spécifications de performance mécanique requises même si le joint brasé lui-même est sain.

Défis avec les matériaux dissemblables

Lors de l'assemblage de deux matériaux différents (comme une céramique à un métal), un problème important survient en raison de leurs différentes vitesses de dilatation thermique. Lorsque l'assemblage est chauffé à la température de brasage puis refroidi, un matériau se dilatera et se contractera plus que l'autre.

Ce mouvement différentiel crée une immense contrainte interne au niveau du joint, ce qui peut provoquer la fissuration du matériau le plus fragile ou la défaillance du joint lors du refroidissement.

Comprendre les compromis

Choisir le brasage signifie accepter un ensemble spécifique de limitations en échange de ses avantages, tels que des joints propres et la capacité à assembler des sections minces.

Résistance inférieure à celle des joints soudés

Bien qu'un joint brasé bien conçu puisse être plus résistant que le métal d'apport lui-même, il est généralement plus faible que les matériaux parents. Un joint soudé, en revanche, fusionne les matériaux parents, créant une liaison métallurgique continue qui peut souvent égaler la résistance du matériau d'origine.

La nécessité d'un nettoyage méticuleux

L'action capillaire et la liaison métallurgique ne peuvent se produire que sur des surfaces parfaitement propres. Tout contaminant de surface – comme les huiles, la graisse ou même les couches d'oxyde naturelles – empêchera le métal d'apport de « mouiller » les surfaces et de s'écouler dans le joint.

Cela nécessite un processus de nettoyage rigoureux, souvent en plusieurs étapes, avant l'assemblage, ce qui ajoute du temps et de la complexité au flux de travail de fabrication.

Résidus de flux corrosifs

De nombreux processus de brasage, en particulier pour des matériaux comme l'aluminium, nécessitent un flux chimique pour décomposer les oxydes de surface et permettre au métal d'apport de se lier. Ces agents de flux sont souvent très corrosifs.

Si des résidus de flux sont piégés dans le joint ou ne sont pas complètement nettoyés après le brasage, cela peut entraîner de la corrosion et une défaillance prématurée de l'assemblage au fil du temps. Cela nécessite une étape de nettoyage post-brasage supplémentaire et approfondie.

Faire le bon choix pour votre objectif

Pour déterminer si le brasage est approprié, vous devez peser ses inconvénients par rapport aux exigences spécifiques de votre application.

- Si votre objectif principal est une résistance maximale du joint : Envisagez le soudage, car il fusionne directement les métaux parents et crée généralement un joint plus solide et plus monolithique.

- Si vous assemblez des composants sensibles à la chaleur ou pré-durcis : Évaluez attentivement si la température de brasage ramollira ou endommagera de manière inacceptable vos matériaux ; un processus à basse température comme le brasage tendre ou un adhésif peut être préférable.

- Si vous devez assembler des matériaux dissemblables avec une grande précision : Le brasage peut être un excellent choix, mais vous devez concevoir soigneusement le joint pour tenir compte des contraintes dues à la dilatation thermique.

- Si votre conception implique des tolérances lâches ou de grands espaces : Le brasage est inadapté ; le soudage ou les fixations mécaniques sont mieux équipés pour gérer ces conditions.

Comprendre ces limitations inhérentes est la première étape pour utiliser efficacement le brasage dans les applications où il excelle vraiment.

Tableau récapitulatif :

| Inconvénient | Défi clé | Impact sur la fabrication |

|---|---|---|

| Conception de joint précise | Nécessite des jeux serrés et constants pour l'action capillaire | Augmente le coût et la complexité de la préparation des pièces |

| Températures de processus élevées | Risque de recuit et d'affaiblissement des matériaux de base | Peut compromettre les propriétés mécaniques de l'assemblage final |

| Matériaux dissemblables | La dilatation thermique différentielle provoque des contraintes | Peut entraîner des fissures ou une défaillance du joint lors du refroidissement |

| Nettoyage méticuleux et flux | Essentiel pour une bonne liaison ; les résidus de flux peuvent être corrosifs | Ajoute des étapes de pré- et post-traitement chronophages |

Vous rencontrez des difficultés avec les limites du brasage pour vos composants de laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire avancés qui vous aident à naviguer dans des processus d'assemblage complexes. Notre expertise garantit l'efficacité de vos opérations de laboratoire et la manipulation précise de vos matériaux. Contactez nos experts dès aujourd'hui pour trouver les bonnes solutions pour vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Composite céramique de nitrure de bore (BN) conducteur pour applications avancées

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Plaque céramique de nitrure de bore (BN)

- Fil de tungstène évaporé thermiquement pour applications à haute température

Les gens demandent aussi

- Comment un four sous vide est-il utilisé dans la préparation des membranes d'électrolyte polymère gélifié (GPE) ? Maîtrisez votre recherche sur les batteries

- Combien de temps un four doit-il prendre pour augmenter la température ? Facteurs clés pour une vitesse de chauffage optimale

- Pourquoi un four de séchage sous vide est-il nécessaire pour les composites de cathode ? Assurer la sécurité de la batterie et les performances interfaciales

- Quels sont les trois types de cémentation ? Un guide des méthodes en caisse, gazeuse et liquide

- Combien coûte la cémentation ? Une analyse détaillée des facteurs de prix et comment établir un budget

- Qu'est-ce que le traitement par cémentation dans le traitement thermique ? Créez des pièces résistantes à l'usure avec un cœur résistant

- Quel est le but du processus de calcination ? Un guide pour purifier et transformer les matériaux

- Quel rôle joue un four à haute température et sous vide poussé dans le traitement de mise en solution de l'acier inoxydable AISI 316 ?