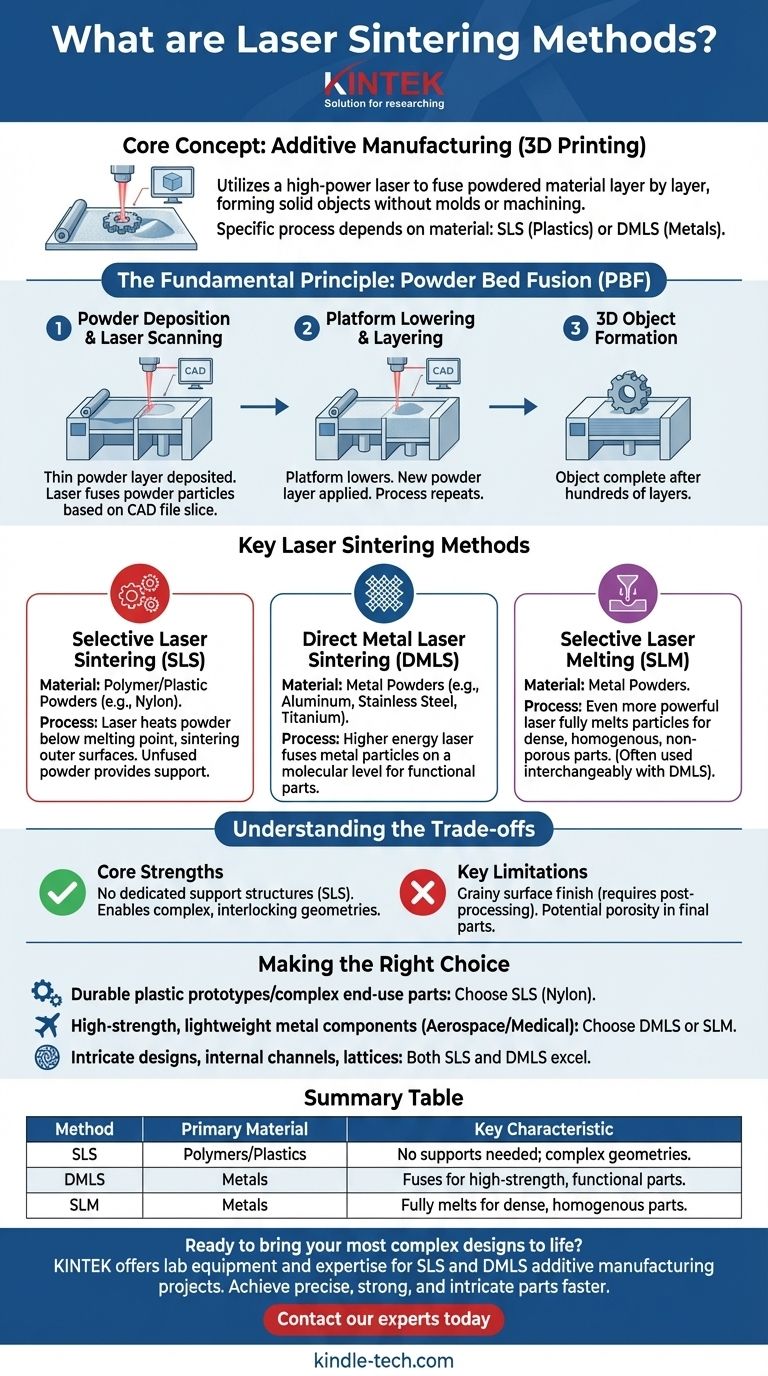

À la base, le frittage laser est une méthode de fabrication additive, ou d'impression 3D. Il utilise un laser de haute puissance pour fusionner des matériaux en poudre, couche par couche, sur la base d'un modèle 3D numérique. Le laser chauffe sélectivement les particules de poudre jusqu'à leur point de fusion ou de frittage, les faisant se lier et former un objet solide sans avoir besoin de moules ou d'usinage traditionnel.

Le terme "frittage laser" est souvent utilisé comme une catégorie générale, mais sa véritable signification dépend du matériau. Le processus spécifique est généralement appelé Frittage Sélectif par Laser (SLS) lorsqu'il s'agit de plastiques et Frittage Laser Direct de Métal (DMLS) lorsqu'il s'agit de métaux.

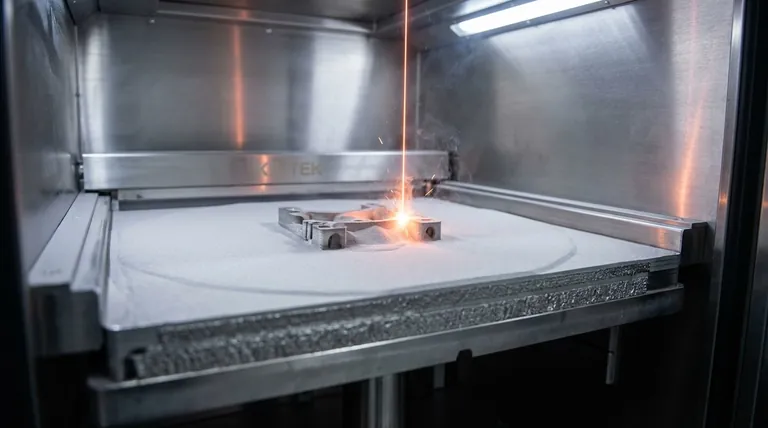

Le principe fondamental : la fusion sur lit de poudre

Toutes les méthodes de frittage laser relèvent d'une catégorie de fabrication plus large appelée fusion sur lit de poudre (PBF). Le principe sous-jacent est cohérent dans toutes les variations de la technologie.

Comment fonctionne le processus

Une machine dépose une couche extrêmement fine de matériau en poudre sur une plateforme de construction. Un laser de haute puissance, guidé par un fichier de conception assistée par ordinateur (CAO), scanne ensuite une section transversale de la pièce, fusionnant les particules de poudre. La plateforme s'abaisse ensuite de l'épaisseur d'une couche, une nouvelle couche de poudre est appliquée, et le processus se répète jusqu'à ce que l'objet soit complet.

Le rôle du fichier CAO

L'ensemble de l'opération est dirigé par un modèle CAO 3D. Ce fichier numérique est "découpé" en centaines ou milliers de couches numériques. Chaque tranche sert de plan précis, indiquant au laser exactement où tirer pour créer cette section transversale spécifique de la pièce finale.

Principales méthodes de frittage laser expliquées

Bien que le processus général soit similaire, la terminologie spécifique change en fonction du matériau utilisé. Cette distinction est essentielle pour les applications d'ingénierie.

Frittage Sélectif par Laser (SLS)

Ce terme fait presque exclusivement référence au frittage de polymères et de poudres plastiques, le plus souvent du nylon. En SLS, le laser chauffe la poudre juste en dessous de son point de fusion, provoquant la fusion des surfaces externes des particules – un processus connu sous le nom de frittage. La poudre environnante non fondue sert de support à la pièce pendant sa construction.

Frittage Laser Direct de Métal (DMLS)

Lorsque l'on travaille avec des poudres métalliques, telles que l'aluminium, l'acier inoxydable ou le titane, le processus est appelé DMLS. L'énergie du laser est significativement plus élevée, chauffant les particules métalliques jusqu'à un point où elles fusionnent au niveau moléculaire. Cela crée des pièces aux propriétés mécaniques comparables à celles fabriquées par des méthodes traditionnelles.

Une note sur la fusion sélective par laser (SLM)

La SLM est un processus étroitement lié pour les métaux qui utilise un laser encore plus puissant pour faire fondre complètement les particules de poudre, créant une pièce complètement homogène et non poreuse. Bien que techniquement distincte du DMLS (frittage vs fusion), les termes sont souvent utilisés de manière interchangeable dans l'industrie.

Comprendre les compromis

Le frittage laser offre de puissants avantages, mais il est essentiel de reconnaître ses limites pour déterminer s'il s'agit du bon choix pour une application donnée.

Principaux atouts

Le plus grand avantage du frittage laser (en particulier le SLS) est qu'il ne nécessite aucune structure de support dédiée. La poudre non utilisée dans la chambre de construction supporte les éléments en surplomb, permettant la création de géométries extrêmement complexes et imbriquées, impossibles à produire avec d'autres méthodes.

Limitations clés à considérer

Les pièces produites par frittage laser ont souvent une finition de surface granuleuse dès la sortie de la machine et peuvent nécessiter des étapes de post-traitement comme le tonnelage ou le ponçage pour obtenir une surface lisse. De plus, les pièces finales peuvent présenter un certain degré de porosité, ce qui peut être un facteur pour certaines applications de haute performance.

Faire le bon choix pour votre objectif

La sélection du processus correct nécessite d'aligner vos besoins en matériaux avec les capacités de chaque technologie.

- Si votre objectif principal est des prototypes plastiques durables ou des pièces d'utilisation finale complexes : Le SLS est le choix définitif pour sa liberté de conception et la résistance fonctionnelle de matériaux comme le nylon.

- Si votre objectif principal est des composants métalliques légers et à haute résistance pour des applications aérospatiales ou médicales : Le DMLS ou le SLM offrent l'intégrité matérielle et les caractéristiques de performance nécessaires.

- Si votre objectif est de produire des conceptions complexes qui ne peuvent pas être usinées traditionnellement : Le SLS et le DMLS excellent tous deux dans la création de canaux internes complexes, de treillis et de formes organiques.

Comprendre ces distinctions vous permet de sélectionner la technologie de fusion sur lit de poudre précise qui répond à vos exigences d'ingénierie spécifiques.

Tableau récapitulatif :

| Méthode | Matériau Principal | Caractéristique Clé |

|---|---|---|

| Frittage Sélectif par Laser (SLS) | Polymères/Plastiques (ex. Nylon) | Aucune structure de support nécessaire ; idéal pour les géométries complexes |

| Frittage Laser Direct de Métal (DMLS) | Métaux (ex. Acier Inoxydable, Titane) | Fusionne les particules métalliques pour des pièces fonctionnelles à haute résistance |

| Fusion Sélective par Laser (SLM) | Métaux | Fait fondre complètement la poudre pour des pièces denses et homogènes |

Prêt à donner vie à vos conceptions les plus complexes ?

Que vous ayez besoin de prototypes plastiques durables via SLS ou de composants métalliques haute performance via DMLS, KINTEK dispose de l'équipement de laboratoire et de l'expertise nécessaires pour soutenir vos projets de fabrication additive. Nos solutions vous aident à obtenir des pièces précises, solides et complexes plus rapidement et plus efficacement.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos technologies de frittage peuvent répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Instrument de tamisage électromagnétique tridimensionnel

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Mélangeur Vortex de laboratoire Agitateur orbital Mélangeur rotatif oscillant multifonctionnel

- Broyeur hybride de laboratoire pour tissus

Les gens demandent aussi

- Quelle est la procédure de fonctionnement d'un tamis vibrant ? Maîtrisez l'analyse précise de la granulométrie

- Qu'est-ce que le tamisage des poudres ? Un guide pour une séparation précise de la granulométrie

- Quels sont les différents types de tamiseuses ? Choisissez le bon mouvement pour votre matériau

- Que fait un tamis vibrant ? Automatisez l'analyse granulométrique pour des résultats précis

- Quelle est la vitesse d'un appareil de tamisage ? Optimiser la vibration pour une efficacité et une précision maximales