Dans le processus de dépôt chimique en phase vapeur (CVD), un précurseur est l'ingrédient chimique essentiel qui contient les atomes que vous souhaitez déposer. C'est un composé volatil—qui peut être un gaz, un liquide ou un solide—qui est transporté en phase vapeur dans une chambre de réaction. Une fois à l'intérieur, il se décompose sur une surface chauffée (le substrat), laissant derrière lui un film mince solide du matériau souhaité tandis que les composants chimiques restants sont éliminés sous forme de gaz résiduel.

Un précurseur est mieux compris comme le véhicule de livraison critique dans la fabrication de films minces. Sa composition chimique spécifique détermine non seulement quel matériau est déposé, mais dicte également la pureté, la structure et la qualité de la couche finale, faisant de son choix la décision la plus fondamentale dans tout processus CVD.

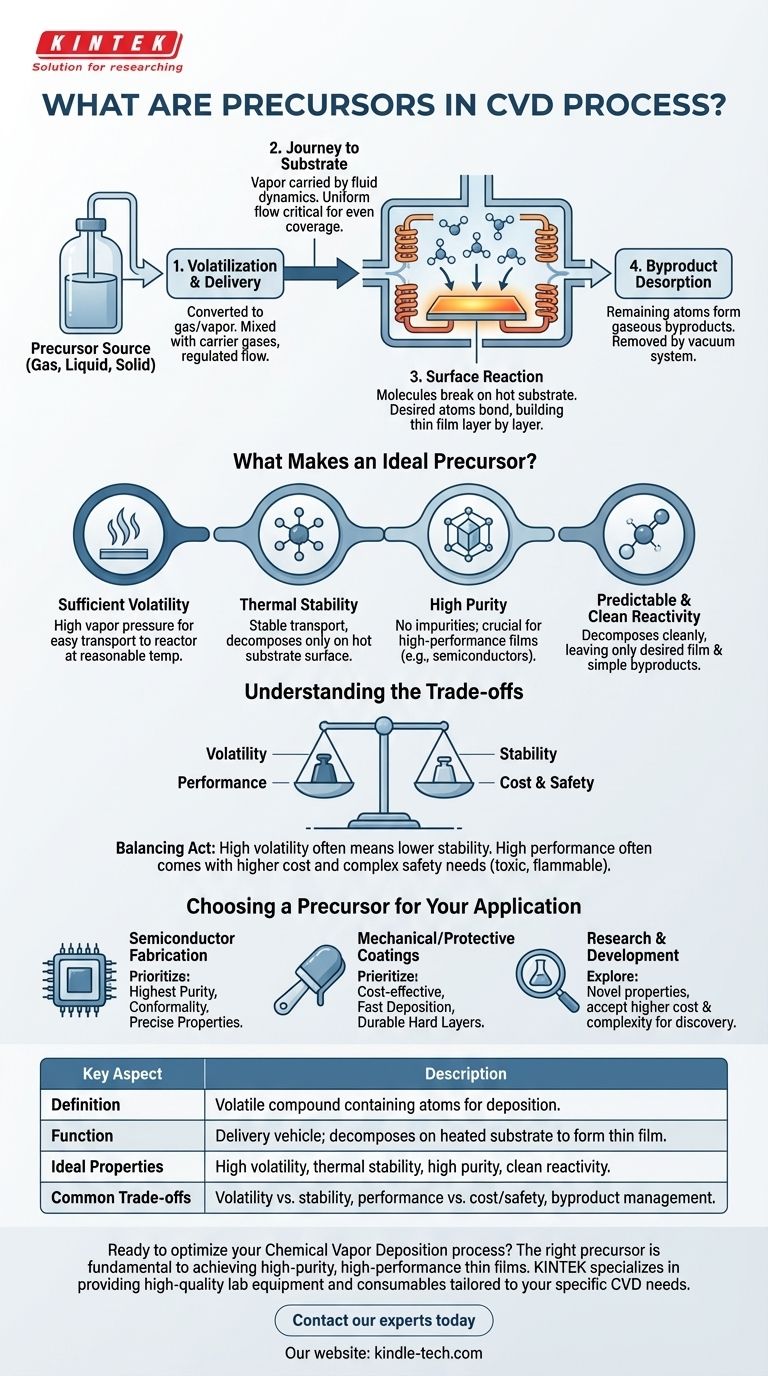

Le rôle du précurseur dans le flux de travail CVD

Pour comprendre ce que fait un précurseur, il est utile de suivre son parcours à travers les quatre étapes clés du processus CVD.

Le point de départ : Volatilisation et livraison

Le processus commence par la conversion du précurseur en gaz. Qu'il commence sous forme liquide, solide ou gazeuse, il doit être suffisamment volatil pour être transporté de manière contrôlable dans le réacteur CVD.

Cette vapeur est ensuite introduite dans la chambre du réacteur, souvent mélangée à des gaz porteurs qui aident à réguler son débit et sa concentration.

Le voyage vers le substrat

À l'intérieur du réacteur, la dynamique des fluides transporte les molécules de précurseur vers le substrat cible.

Cette étape est essentielle pour assurer une couverture uniforme. Le gaz doit s'écouler uniformément sur toute la surface pour éviter les variations d'épaisseur du film final.

Le moment critique : Réaction de surface

Lorsque les molécules de précurseur entrent en contact avec le substrat chauffé, elles acquièrent suffisamment d'énergie pour déclencher une réaction chimique.

Cette réaction rompt les liaisons chimiques au sein du précurseur, provoquant l'adhésion et la liaison des atomes souhaités à la surface. Ce dépôt au niveau atomique est la façon dont le film mince est construit, couche par couche.

Le nettoyage : Désorption des sous-produits

La molécule de précurseur est conçue pour ne laisser qu'un élément spécifique. Tous les autres atomes de la molécule originale forment des sous-produits gazeux.

Ces sous-produits doivent être efficacement éliminés de la chambre par un système de vide. S'ils persistent, ils peuvent contaminer le film ou interférer avec le processus de dépôt en cours.

Qu'est-ce qui fait un précurseur idéal ?

Le succès d'un processus CVD dépend entièrement des propriétés du précurseur. Les ingénieurs et les chimistes recherchent une combinaison spécifique de caractéristiques.

Volatilité suffisante

Le précurseur doit avoir une pression de vapeur suffisamment élevée pour être facilement transporté dans le réacteur à une température raisonnable. S'il n'est pas volatil, il ne peut tout simplement pas être livré efficacement au substrat.

Stabilité thermique

Il y a un équilibre crucial ici. Le précurseur doit être suffisamment stable pour traverser les conduites de gaz jusqu'au réacteur sans se décomposer prématurément.

La décomposition ne doit se produire que sur la surface chaude du substrat, pas avant. Cela garantit que le dépôt est localisé et contrôlé.

Haute pureté

Toute impureté dans le matériau précurseur sera presque certainement incorporée dans le film final, dégradant ses performances.

Pour des applications comme les semi-conducteurs, où même des contaminations de l'ordre du milliardième peuvent provoquer une défaillance du dispositif, la pureté du précurseur est non négociable.

Réactivité prévisible et propre

Un précurseur idéal se décompose proprement, laissant derrière lui le film souhaité et des sous-produits gazeux simples et non réactifs.

Des réactions secondaires complexes ou indésirables peuvent introduire des impuretés, endommager le substrat ou créer des déchets dangereux difficiles à manipuler.

Comprendre les compromis

Le choix d'un précurseur est rarement simple, car les propriétés idéales entrent souvent en conflit avec les réalités pratiques.

Volatilité vs. Stabilité

Le compromis le plus courant est entre la volatilité et la stabilité. Souvent, les composés très volatils (faciles à transformer en gaz) sont également moins stables thermiquement, ce qui les rend sujets à la décomposition avant d'atteindre le substrat.

Trouver une molécule dans le "point idéal" est un défi central dans la conception des précurseurs.

Performance vs. Coût et Sécurité

Les précurseurs les plus performants sont souvent coûteux à synthétiser. De plus, beaucoup sont toxiques, inflammables, voire pyrophoriques (s'enflammant au contact de l'air).

Cela nécessite des équipements de sécurité et des protocoles de manipulation complexes et coûteux, ce qui augmente considérablement le coût global de fabrication.

Gestion des sous-produits

Les "déchets" de la réaction du précurseur sont une considération majeure. Des sous-produits corrosifs comme l'acide chlorhydrique (HCl) peuvent endommager l'équipement au fil du temps.

Les gaz toxiques ou nocifs pour l'environnement nécessitent des systèmes d'abattement coûteux pour traiter les gaz d'échappement avant qu'ils ne puissent être rejetés, ajoutant une autre couche de complexité au processus.

Choisir un précurseur pour votre application

Le bon choix est toujours dicté par l'objectif final. Votre application spécifique détermine les propriétés du précurseur que vous devez prioriser.

- Si votre objectif principal est la fabrication de semi-conducteurs : Vous devez privilégier les précurseurs qui offrent la plus haute pureté possible et qui donnent des films hautement conformes avec des propriétés électriques précises.

- Si votre objectif principal est les revêtements mécaniques ou protecteurs : Vous pouvez privilégier les précurseurs qui sont rentables, qui déposent le matériau rapidement et qui créent des couches dures et durables, même si la pureté absolue est moins critique.

- Si votre objectif principal est la recherche et le développement : Vous pourriez explorer des précurseurs nouveaux ou synthétisés sur mesure pour obtenir de nouvelles propriétés matérielles, acceptant des coûts et des complexités de manipulation plus élevés dans le cadre du processus de découverte.

En fin de compte, la maîtrise du processus CVD commence par une compréhension approfondie du précurseur, l'élément fondamental qui dicte le résultat final.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Définition | Un composé chimique volatil contenant les atomes à déposer. |

| Fonction | Agit comme un véhicule de livraison, se décomposant sur un substrat chauffé pour former un film mince. |

| Propriétés idéales | Haute volatilité, stabilité thermique, haute pureté et réactivité propre. |

| Compromis courants | Volatilité vs. stabilité, performance vs. coût/sécurité, et gestion des sous-produits. |

Prêt à optimiser votre processus de dépôt chimique en phase vapeur ?

Le bon précurseur est fondamental pour obtenir des films minces de haute pureté et de haute performance pour les semi-conducteurs, les revêtements protecteurs et la recherche sur les matériaux avancés. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins spécifiques en CVD.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir le succès de votre laboratoire avec des solutions fiables et des conseils d'experts.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Dômes en diamant CVD pour applications industrielles et scientifiques

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température