Le brasage est une pierre angulaire de la fabrication moderne, utilisé pour créer des joints solides et fiables dans tout, des turbines de moteurs à réaction et des injecteurs de carburant automobiles aux implants médicaux et aux composants électroniques. Sa capacité unique à joindre différents types de métaux avec une distorsion thermique minimale le rend indispensable dans les industries où la précision et l'intégrité des matériaux sont primordiales.

La raison principale pour laquelle le brasage est si largement adopté est sa capacité à produire des joints solides, propres et étanches dans des assemblages complexes — en particulier avec des matériaux dissemblables ou minces — où le soudage conventionnel serait impraticable ou destructeur.

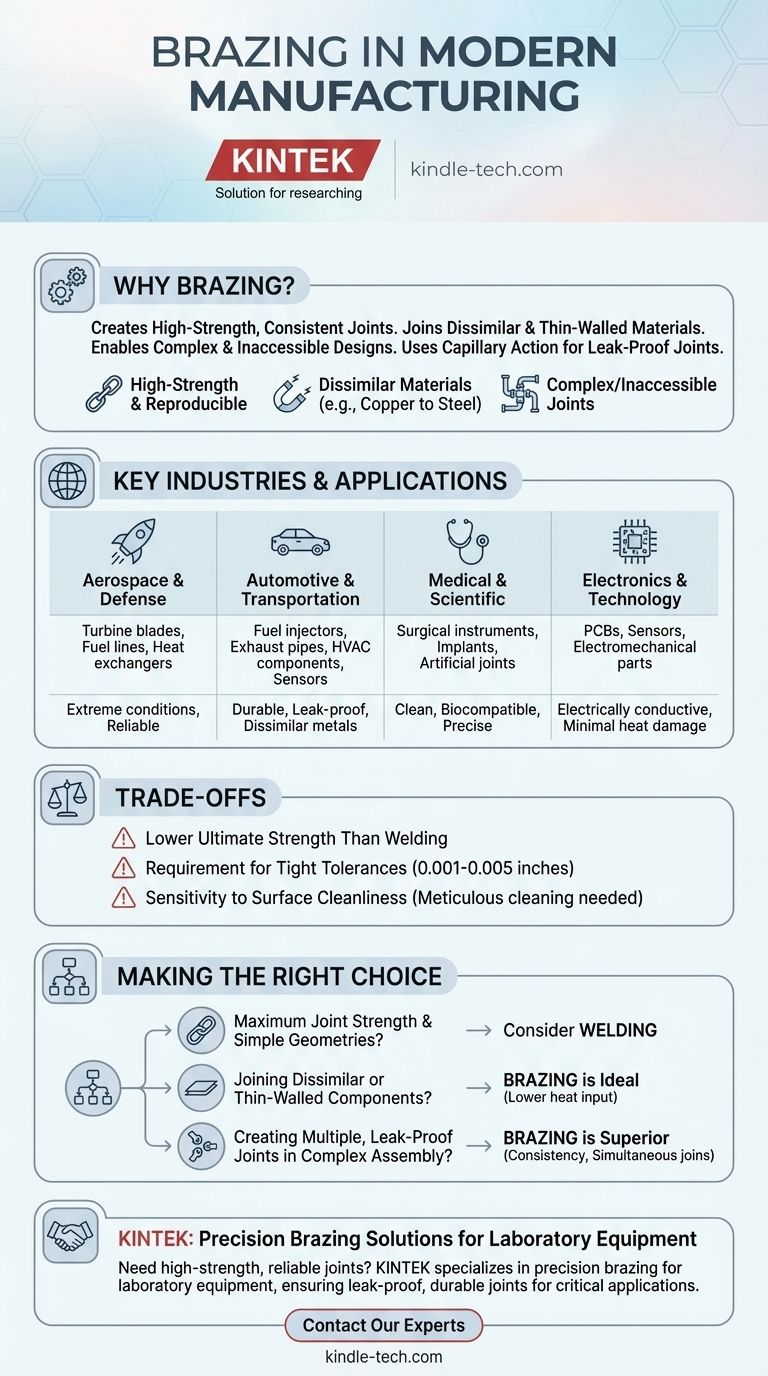

Pourquoi le brasage est-il utilisé dans les industries critiques ?

Le brasage n'est pas seulement une autre façon de joindre le métal ; ses caractéristiques spécifiques résolvent des défis d'ingénierie fondamentaux que d'autres méthodes ne peuvent pas relever. C'est pourquoi il est privilégié pour les applications où la défaillance n'est pas une option.

Création de joints solides et cohérents

Le brasage crée une liaison métallurgique entre le métal d'apport et les matériaux de base. Il en résulte une connexion exceptionnellement solide et souvent plus résistante que le métal d'apport lui-même.

Des processus tels que le brasage sous vide en four offrent une reproductibilité exceptionnelle, garantissant que chaque joint d'un grand lot atteint le même niveau de haute qualité.

Assemblage de matériaux dissemblables et à parois minces

L'un des principaux avantages du brasage est sa capacité à joindre des métaux complètement différents, comme le cuivre à l'acier ou l'aluminium à la céramique. Ceci est extrêmement difficile, voire impossible, avec le soudage traditionnel.

Étant donné que le brasage utilise des températures plus basses que le soudage, il minimise le risque de fusion, de gauchissement ou de déformation des matériaux de base. Cela le rend idéal pour joindre des composants délicats ou à parois minces.

Permettre des conceptions complexes et inaccessibles

Le brasage repose sur l'action capillaire, où le métal d'apport en fusion est aspiré dans l'espace ajusté entre les composants.

Cela permet aux ingénieurs de concevoir des assemblages avec des joints cachés, situés profondément à l'intérieur d'une pièce, ou trop complexes pour qu'un chalumeau de soudage puisse les atteindre. Il est également très efficace pour créer plusieurs joints sur un seul assemblage lors d'un seul cycle de chauffage.

Exemples d'applications clés par industrie

Les principes de résistance, de précision et de polyvalence font du brasage un processus essentiel dans un vaste éventail de secteurs de haute performance.

Aérospatiale et Défense

Dans ce secteur, les composants doivent résister à des températures, des pressions et des vibrations extrêmes. Le brasage est utilisé pour les pièces critiques où la fiabilité n'est pas négociable.

Les exemples incluent les aubes de turbine, les conduites et tuyauteries de carburant, et les échangeurs de chaleur haute performance.

Automobile et Transport

Le brasage est essentiel pour la fabrication de composants qui gèrent les fluides, la chaleur et les gaz d'échappement avec une durabilité à long terme.

Les applications courantes sont les tuyaux d'échappement, les capteurs, les injecteurs de carburant et les composants pour les systèmes CVC et les échangeurs de chaleur. Il est également utilisé dans le sport automobile haute performance, y compris la Formule 1.

Instruments médicaux et scientifiques

Le besoin de joints propres, solides et biocompatibles fait du brasage une méthode privilégiée pour les dispositifs médicaux.

Les utilisations typiques comprennent la fabrication d'instruments chirurgicaux, d'articulations artificielles et d'autres implants médicaux où l'intégrité du joint est cruciale pour la sécurité du patient.

Électronique et Technologie

Dans l'électronique, le brasage fournit des joints solides et électriquement conducteurs sans endommager les composants sensibles.

Il est utilisé pour assembler des circuits imprimés (PCB), des capteurs et d'autres composants électromécaniques où la précision est essentielle.

Comprendre les compromis

Bien que puissant, le brasage n'est pas la solution universelle pour chaque tâche de jointure. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Résistance ultime inférieure à celle du soudage

Un cordon de soudure correctement exécuté, qui fusionne les métaux de base, sera généralement plus résistant qu'un joint brasé. La résistance du brasage est limitée par la résistance au cisaillement de l'alliage d'apport.

Exigence de tolérances serrées

Le brasage dépend de l'action capillaire, qui ne fonctionne que si l'espace entre les deux pièces est très faible et contrôlé avec précision (généralement 0,001 à 0,005 pouce). Cela nécessite souvent un usinage plus précis que le soudage.

Sensibilité à la propreté de la surface

Les surfaces des métaux de base doivent être méticuleusement nettoyées avant le brasage. Tout oxyde, huile ou contaminant empêchera le métal d'apport de mouiller la surface et de créer une liaison solide, entraînant la défaillance du joint.

Faire le bon choix pour votre application

La sélection de la méthode d'assemblage correcte dépend entièrement des exigences spécifiques de votre projet.

- Si votre objectif principal est la résistance maximale du joint avec des géométries simples : Vous devriez envisager le soudage, car il fusionne les métaux de base pour une liaison potentiellement plus solide.

- Si votre objectif principal est d'assembler des métaux dissemblables ou des composants à parois minces : Le brasage est un candidat idéal en raison de son apport thermique plus faible, qui empêche d'endommager le matériau.

- Si votre objectif principal est de créer plusieurs joints étanches dans un assemblage complexe : Le brasage est le choix supérieur pour sa cohérence et sa capacité à joindre des zones inaccessibles simultanément.

En fin de compte, le brasage est la solution d'ingénierie pour créer des connexions robustes et précises là où d'autres méthodes compromettraient l'intégrité de la conception.

Tableau récapitulatif :

| Industrie | Applications clés | Avantages clés du brasage |

|---|---|---|

| Aérospatiale et Défense | Aubes de turbine, échangeurs de chaleur, conduites de carburant | Haute résistance, résiste aux températures et pressions extrêmes |

| Automobile et Transport | Injecteurs de carburant, tuyaux d'échappement, composants CVC | Joints métaux dissemblables, étanches, durables |

| Instruments médicaux et scientifiques | Outils chirurgicaux, implants, articulations artificielles | Joints propres, biocompatibles, précis |

| Électronique et Technologie | PCB, capteurs, pièces électromécaniques | Électriquement conducteur, dommages thermiques minimaux |

Besoin de joints solides et fiables pour votre équipement de laboratoire ou vos composants ? KINTEK se spécialise dans les solutions de brasage de précision pour l'équipement et les consommables de laboratoire, garantissant des joints étanches et durables pour vos applications les plus critiques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre expertise en brasage peut améliorer les performances et la fiabilité de votre produit.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Qu'est-ce que le brasage ? Un guide pour l'assemblage métallique solide à basse température

- Quelles sont les applications du brasage ? Assembler des métaux dissemblables avec des liaisons solides et étanches

- Qu'est-ce qu'un processus de réparation par brasage ? Une solution à basse température pour un assemblage métallique solide et sans soudure

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Quel est l'avantage majeur du brasage par rapport au soudage ? Joindre facilement des métaux dissemblables