À la base, un four à moufle est un four conçu pour des applications de haute pureté et à haute température. Son principal avantage est une chambre intérieure — la « moufle » — qui isole le matériau chauffé des contaminants et du rayonnement direct des éléments chauffants. Cela offre une uniformité de température et un contrôle de processus exceptionnels, mais cela signifie également que les cycles de chauffage sont plus lents et que l'accès à l'intérieur est plus contraint par rapport aux méthodes de chauffage direct.

Un four à moufle sacrifie la vitesse pour la précision. C'est l'outil définitif lorsque la pureté de l'échantillon et un chauffage parfaitement uniforme sont non négociables, mais il est moins idéal pour les applications où un chauffage rapide est la priorité absolue.

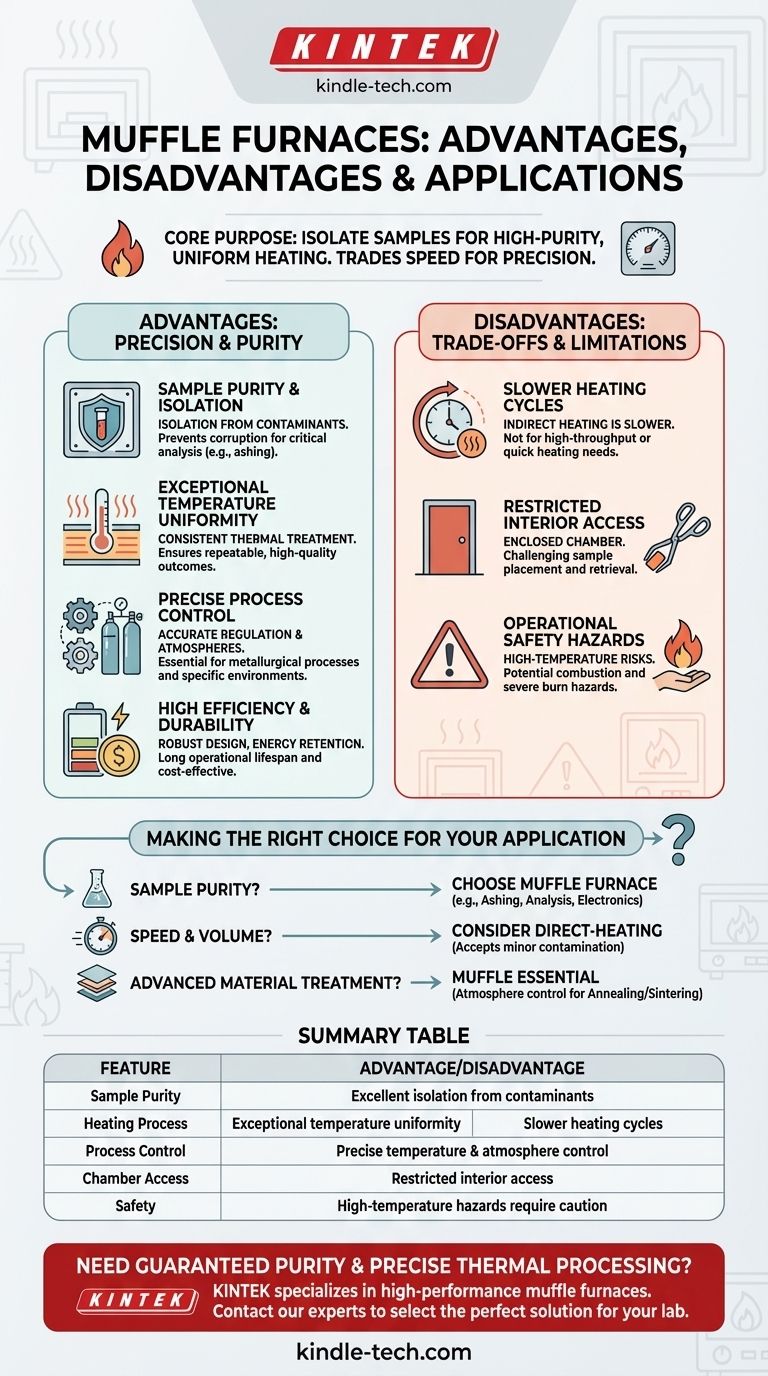

Les avantages fondamentaux : précision et pureté

La conception d'un four à moufle permet directement ses principaux avantages. La séparation entre les éléments chauffants et la chambre de traitement est la source de ses capacités uniques.

Pureté et isolation de l'échantillon

La caractéristique déterminante d'un four à moufle est sa capacité à protéger l'échantillon. La chambre de moufle agit comme une barrière physique, empêchant la contamination par les sous-produits du carburant, les gaz de combustion ou l'écaillage provenant des éléments chauffants eux-mêmes.

Cette isolation est essentielle pour l'analyse chimique, telle que la calcination, où tout matériau externe corromprait les résultats.

Uniformité de température exceptionnelle

Étant donné que l'échantillon n'est pas exposé à la chaleur radiante directe, le four chauffe la chambre entière uniformément. Cela crée un environnement de température très uniforme de haut en bas.

Cette uniformité garantit qu'un lot entier de matériau ou un seul composant volumineux reçoit exactement le même traitement thermique, conduisant à des résultats cohérents et reproductibles.

Contrôle précis du processus

Les fours à moufle modernes offrent une régulation de température très précise. La conception permet également des atmosphères contrôlées, ce qui signifie que la chambre peut être remplie de gaz inertes comme l'azote ou de gaz réactifs comme l'hydrogène.

Cette capacité est essentielle pour certains processus métallurgiques ou expériences scientifiques qui nécessitent un environnement chimique non oxydant ou spécifique.

Efficacité et durabilité élevées

Ces fours sont construits avec une isolation de haute qualité et des matériaux résistants à la chaleur. Cela améliore non seulement l'efficacité énergétique en retenant la chaleur, mais contribue également à une conception robuste et à une longue durée de vie opérationnelle.

Leur construction est destinée à résister aux cycles de haute température constants, ce qui en fait un investissement fiable et rentable au fil du temps.

Comprendre les compromis et les limites

La précision d'un four à moufle s'accompagne d'inconvénients pratiques qu'il est crucial de comprendre avant d'en choisir un pour votre processus.

Cycles de chauffage plus lents

La méthode de chauffage indirect est intrinsèquement plus lente. Le four doit d'abord chauffer la chambre de moufle, qui rayonne ensuite la chaleur vers l'échantillon.

Ce temps de « préchauffage » rend les fours à moufle moins adaptés aux applications à haut débit ou à tout projet nécessitant des cycles de chauffage très rapides.

Accès intérieur restreint

La conception de la chambre fermée, nécessaire pour l'uniformité et l'isolation, rend le placement et le retrait des échantillons plus difficiles que dans un four à foyer ouvert ou à bande transporteuse.

Les matériaux doivent être positionnés avec soin à l'aide de pinces ou d'autres outils, ce qui peut être fastidieux, surtout avec des objets volumineux ou de forme maladroite.

Risques de sécurité opérationnelle

Les températures élevées présentent des risques inhérents. Les matériaux, en particulier les pastilles ou les poudres volatiles, peuvent s'enflammer ou même exploser au contact de l'intérieur préchauffé de la chambre.

Les opérateurs doivent faire preuve de prudence, car l'insertion dans le four peut provoquer de graves brûlures. De plus, des particules chauffées peuvent parfois s'échapper de la moufle, présentant un risque pour la zone environnante et l'équipement.

Faire le bon choix pour votre application

Choisir le bon four nécessite d'aligner les forces et les faiblesses de l'outil avec votre objectif principal.

- Si votre objectif principal est la pureté de l'échantillon et des résultats reproductibles : Le four à moufle est le choix supérieur pour des applications telles que la calcination, l'analyse chimique et les tests d'électronique délicate.

- Si votre objectif principal est la vitesse et le traitement à haut volume : Un four à chauffage direct peut être plus efficace, en supposant qu'une contamination mineure de l'échantillon par les éléments chauffants soit acceptable.

- Si votre objectif principal est le traitement de matériaux avancés : La capacité de contrôler l'atmosphère avec des gaz spécifiques rend le four à moufle essentiel pour des processus tels que le recuit ou le frittage de métaux sans oxydation.

En fin de compte, choisir un four à moufle est une décision délibérée de privilégier l'intégrité et l'uniformité de votre processus thermique.

Tableau récapitulatif :

| Caractéristique | Avantage | Inconvénient |

|---|---|---|

| Pureté de l'échantillon | Excellente isolation contre les contaminants | - |

| Processus de chauffage | Uniformité de température exceptionnelle | Cycles de chauffage plus lents |

| Contrôle du processus | Contrôle précis de la température et de l'atmosphère | - |

| Accès à la chambre | - | Accès intérieur restreint |

| Sécurité | - | Les risques liés aux hautes températures nécessitent de la prudence |

Besoin d'un four qui garantit la pureté de l'échantillon et un traitement thermique précis ? KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les fours à moufle conçus pour les applications où un chauffage uniforme et sans contamination est essentiel. Nos experts peuvent vous aider à choisir le four parfait pour les besoins spécifiques de votre laboratoire en matière d'analyse chimique, de test de matériaux et plus encore. Contactez KINTEL dès aujourd'hui pour discuter de vos exigences et améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est l'importance du processus de fusion ? Maîtriser les fondations de la production métallique

- Quelle température est nécessaire pour la coulée de métal ? Obtenez des moulages parfaits avec la bonne surchauffe

- Quelles sont les règles de sécurité pour tous les processus de chauffage en laboratoire ? Un guide pour prévenir les accidents

- Comment la teneur en cendres est-elle déterminée dans un four à moufle ? Maîtriser la méthode d'analyse gravimétrique

- Combien de temps le chauffage prend-il dans un four à moufle ? Découvrez les facteurs clés pour l'efficacité de votre laboratoire