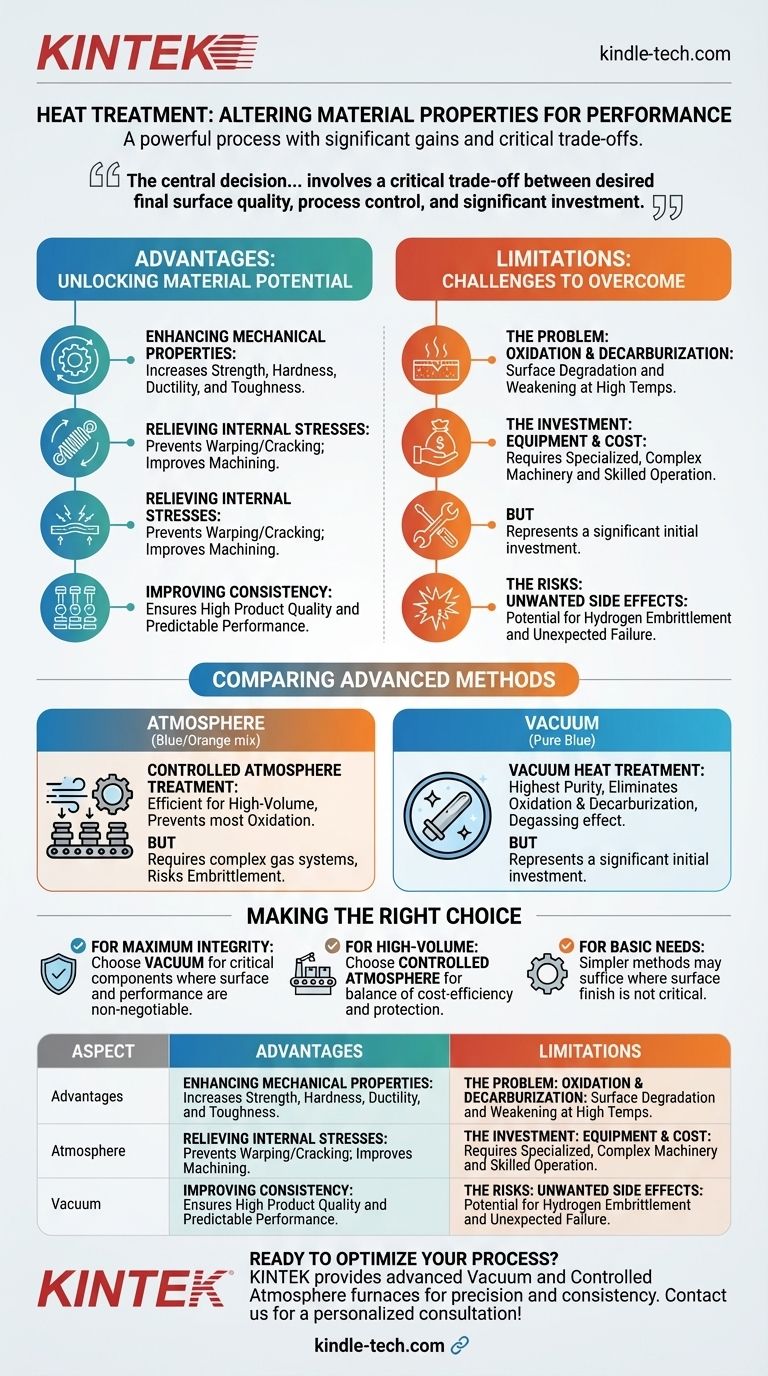

À la base, le traitement thermique est un processus de fabrication puissant utilisé pour modifier intentionnellement les propriétés physiques et mécaniques d'un matériau. Les principaux avantages sont des gains significatifs en résistance, durabilité et aptitude à l'usinage, tandis que les limites tournent autour du coût et de la complexité des équipements nécessaires pour contrôler le processus et prévenir les effets secondaires indésirables comme l'oxydation.

La décision centrale dans le traitement thermique n'est pas seulement de savoir s'il faut l'utiliser, mais quelle méthode employer. Le choix implique un compromis critique entre la qualité de surface finale souhaitée, le degré de contrôle du processus nécessaire, et l'investissement important en équipement et en compétence opérationnelle.

Les avantages fondamentaux du traitement thermique

Le traitement thermique est utilisé car il confère à un matériau des propriétés qu'il ne posséderait pas autrement. Ce contrôle est essentiel pour créer des pièces fiables et à haute performance.

Amélioration des propriétés mécaniques

La raison la plus courante du traitement thermique est de modifier les caractéristiques mécaniques d'un matériau. Cela inclut l'augmentation de la résistance et de la dureté pour la résistance à l'usure, l'amélioration de la ductilité pour rendre un matériau moins cassant, et l'augmentation de la ténacité globale.

Soulagement des contraintes internes

Les processus de fabrication tels que le soudage, la coulée ou l'usinage introduisent des contraintes internes dans un matériau. Le traitement thermique peut soulager ces contraintes, rendant la pièce plus stable et moins sujette à la déformation ou à la fissuration avec le temps, ce qui facilite également l'usinage ultérieur.

Amélioration de la cohérence du matériau

Les méthodes modernes de traitement thermique offrent un excellent contrôle du processus. Cela garantit que les propriétés souhaitées sont atteintes de manière cohérente sur de grands lots, conduisant à une qualité de produit supérieure, de meilleurs taux de qualification et des performances prévisibles.

Comprendre les compromis et les limites

Bien que les avantages soient clairs, le processus n'est pas sans défis. Les principales limites découlent des réactions chimiques qui se produisent à haute température et de la complexité de l'équipement nécessaire pour les prévenir.

Le problème : Oxydation et décarburation

Lorsque l'acier est chauffé en présence d'oxygène, sa surface s'oxyde (forme de la calamine) et peut perdre du carbone (décarburation), ce qui affaiblit la surface. La prévention de ce phénomène est le moteur principal des technologies avancées de traitement thermique.

L'investissement : Coût de l'équipement et opérationnel

Le traitement thermique de base peut être effectué dans des fours à air libre, mais pour des résultats de haute qualité, un équipement spécialisé est nécessaire. Cet équipement peut être compliqué, représentant un investissement initial important et nécessitant des compétences techniques élevées pour fonctionner efficacement.

Les risques : Effets secondaires indésirables

Certains processus comportent des risques spécifiques. Par exemple, l'utilisation d'une atmosphère riche en hydrogène pour prévenir l'oxydation peut entraîner une fragilisation par l'hydrogène dans certains aciers, un phénomène où le métal devient cassant et se rompt de manière inattendue.

Comparaison des méthodes avancées : Atmosphère vs Vide

Pour surmonter le problème fondamental de l'oxydation, deux méthodes avancées principales sont utilisées : le traitement sous atmosphère contrôlée et le traitement thermique sous vide.

Traitement sous atmosphère contrôlée

Cette méthode consiste à déplacer l'air dans un four avec un mélange de gaz spécifique et soigneusement géré. L'objectif est de créer un environnement qui empêche activement l'oxydation et la décarburation.

Son principal avantage est l'efficacité pour la production à grand volume, offrant des économies significatives en main-d'œuvre et en étapes de traitement par rapport aux méthodes plus anciennes. Cependant, elle nécessite des systèmes de gestion des gaz complexes et comporte le risque d'effets secondaires comme la fragilisation par l'hydrogène si elle n'est pas correctement contrôlée.

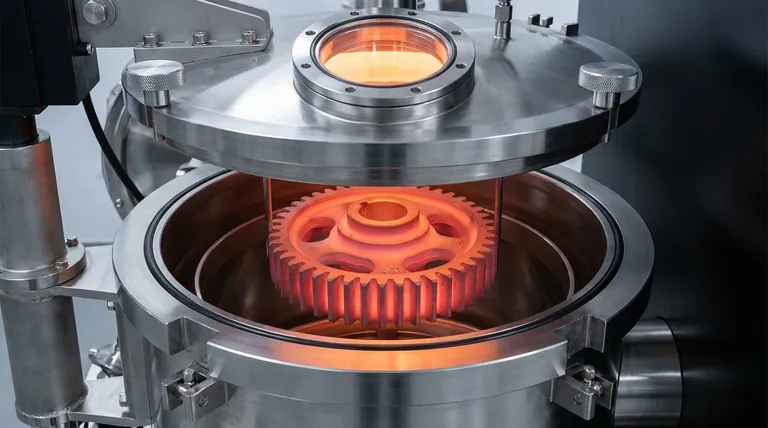

Traitement thermique sous vide

C'est la méthode de plus haute pureté. La pièce est chauffée dans un four dont pratiquement tout l'air et les autres gaz ont été éliminés.

Ce processus élimine complètement l'oxydation et la décarburation, résultant en une surface brillante et propre qui ne nécessite aucun nettoyage post-traitement. Il a également un effet de dégazage, éliminant les gaz piégés comme l'hydrogène pour améliorer la ductilité et la durée de vie en fatigue. Les fours sous vide offrent la meilleure répétabilité et sont intrinsèquement plus sûrs car ils évitent les gaz inflammables ou réactifs.

Faire le bon choix pour votre objectif

Votre objectif spécifique détermine quel processus est le choix le plus logique et le plus rentable.

- Si votre objectif principal est la performance maximale et l'intégrité de surface : Le traitement thermique sous vide est le choix définitif pour les composants critiques où une surface parfaite et des propriétés mécaniques optimales sont non négociables.

- Si votre objectif principal est la production à haut volume avec une bonne qualité : Le traitement sous atmosphère contrôlée offre un excellent équilibre entre l'efficacité des coûts et la protection contre la plupart des dégradations de surface.

- Si votre objectif principal est la relaxation des contraintes de base ou les changements de propriétés où l'état de surface n'est pas critique : Des méthodes plus simples, sans contrôle d'atmosphère, peuvent suffire, évitant l'investissement dans des systèmes plus complexes.

En fin de compte, la sélection de la bonne méthode de traitement thermique est une décision stratégique qui a un impact direct sur la qualité finale, le coût et la performance de votre produit.

Tableau récapitulatif :

| Aspect | Avantages | Limites |

|---|---|---|

| Propriétés mécaniques | Augmente la résistance, la dureté, la ductilité et la ténacité. | Nécessite un contrôle précis pour éviter les effets secondaires indésirables. |

| Contrainte interne | Soulage les contraintes dues au soudage/coulage, prévient la déformation. | Le processus peut être complexe et nécessite un fonctionnement qualifié. |

| Qualité de surface | Les méthodes avancées (vide) préviennent l'oxydation, la décarburation. | Les équipements de haute qualité représentent un investissement important. |

| Cohérence et sécurité | Assure la cohérence des lots ; la méthode sous vide est intrinsèquement plus sûre. | Le contrôle de l'atmosphère comporte des risques comme la fragilisation par l'hydrogène. |

Prêt à optimiser votre processus de traitement thermique et à obtenir une performance matérielle supérieure ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des fours sous vide et sous atmosphère contrôlée, pour vous aider à surmonter les limites de l'oxydation et de la décarburation. Nos solutions sont conçues pour les laboratoires qui exigent précision, cohérence et intégrité de surface irréprochable pour leurs composants critiques.

Laissez nos experts vous aider à choisir le bon équipement pour améliorer la résistance, la durabilité et la qualité de votre produit. Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quel est le processus de traitement thermique le plus courant pour augmenter la dureté ? Maîtriser la trempe et le revenu de l'acier

- Qu'est-ce que le pressage et le frittage des métaux ? Un guide pour la fabrication de pièces métalliques à haute résistance

- Quelle est la fonction d'une étuve de laboratoire à température constante dans l'analyse de la balle de riz ? Assurer un poids sec précis

- La pyrolyse par plasma froid est-elle coûteuse ? Libérer des ressources de grande valeur des déchets

- Quels sont les risques associés au processus de frittage ? Stratégies clés pour prévenir les défaillances et maximiser la qualité

- Comment fonctionne la cémentation ? Obtenez une dureté de surface et une ténacité à cœur supérieures

- Qu'est-ce que le processus de frittage en moulage par injection ? La clé des pièces métalliques et céramiques denses et complexes

- Quelle fonction remplit un agitateur à température constante lors des tests de performance d'adsorption ? Assurer la précision des données