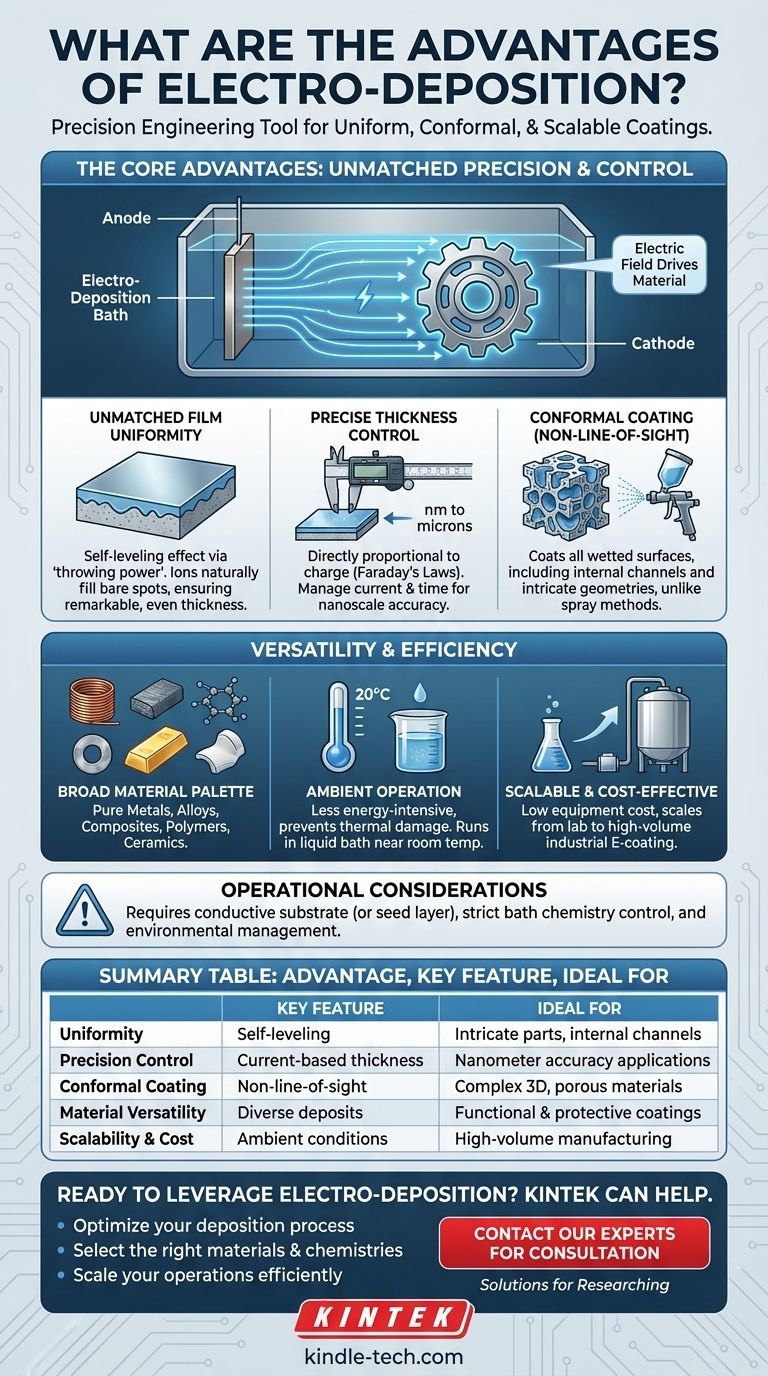

Les principaux avantages de l'électrodéposition sont sa capacité exceptionnelle à créer des revêtements hautement uniformes et conformes sur des formes complexes, son contrôle précis de l'épaisseur du film à l'échelle nanométrique et sa rentabilité pour les volumes industriels. Ce processus utilise un champ électrique pour diriger les particules chargées sur une surface conductrice, ce qui donne un film dense, pur et bien adhérent, difficile à obtenir avec d'autres méthodes.

À la base, l'électrodéposition n'est pas seulement une technique de revêtement, mais un outil d'ingénierie de précision. Elle exploite les principes électrochimiques fondamentaux pour construire des films atome par atome, offrant un niveau de contrôle et d'uniformité sur des géométries complexes que les méthodes en ligne de mire ne peuvent tout simplement pas égaler.

Pourquoi l'électrodéposition excelle dans le revêtement de précision

La véritable puissance de l'électrodéposition réside dans la façon dont elle utilise un champ électrique pour contrôler le placement des matériaux. Cela conduit à plusieurs avantages distincts et de grande valeur par rapport aux méthodes alternatives comme le dépôt physique en phase vapeur (PVD), le dépôt chimique en phase vapeur (CVD) ou la simple peinture.

Uniformité inégalée du film

Le processus a un excellent "pouvoir de pénétration", un terme décrivant sa capacité à créer un revêtement d'épaisseur uniforme sur l'ensemble d'une pièce.

Le champ électrique dirige naturellement les ions vers les zones du substrat présentant la moindre résistance électrique – les zones nues. Lorsqu'une zone est recouverte, sa résistance augmente, redirigeant automatiquement les ions entrants vers les zones adjacentes non revêtues. Cela crée un effet d'auto-nivellement qui assure une uniformité remarquable.

Contrôle précis de l'épaisseur et de la morphologie

L'épaisseur du film déposé est directement proportionnelle à la charge électrique totale passée, régie par les lois de Faraday sur l'électrolyse.

Cela signifie que vous pouvez contrôler précisément l'épaisseur du film – de quelques nanomètres à plusieurs microns – en gérant simplement le courant appliqué et le temps de dépôt. De plus, en ajustant la chimie du bain et les additifs, vous pouvez contrôler la microstructure du film, par exemple s'il est cristallin ou amorphe.

Revêtement conforme sur des géométries complexes

L'électrodéposition n'est pas un processus "en ligne de mire". Le bain électrolytique entoure la pièce, permettant au champ électrique d'atteindre toutes les surfaces mouillées.

Cela le rend exceptionnellement efficace pour le revêtement de canaux internes, de matériaux poreux et de formes complexes et intriquées où les méthodes de pulvérisation ou à base de vapeur échoueraient à atteindre.

La polyvalence de l'électrodéposition

Au-delà de sa précision, la technique est très adaptable à différents matériaux, échelles et environnements d'exploitation, ce qui en fait une pierre angulaire de la fabrication moderne.

Une large palette de matériaux

Le processus ne se limite pas aux métaux simples. Il peut être utilisé pour déposer une large gamme de matériaux, y compris :

- Métaux purs : Cuivre, nickel, zinc, or, chrome

- Alliages : Bronze, laiton, nickel-cobalt

- Composites : Composites à matrice métallique par co-dépôt de particules

- Polymères : Peinture électrophorétique (E-coating) pour la protection contre la corrosion

- Céramiques : Par dépôt électrophorétique (EPD)

Fonctionnement à température ambiante ou proche

Contrairement au PVD ou au CVD, qui nécessitent souvent un vide poussé et des températures élevées, la plupart des processus d'électrodéposition se déroulent dans un bain liquide dans des conditions ambiantes.

Cela rend le processus moins énergivore et prévient les dommages thermiques aux substrats sensibles, élargissant ainsi sa gamme d'applications.

Évolutivité et rentabilité

L'équipement d'électrodéposition est généralement moins cher que les systèmes à vide poussé ou à haute température.

Le processus s'adapte efficacement des petites configurations de laboratoire pour la recherche aux énormes réservoirs automatisés pour les applications industrielles comme le processus de revêtement électrophorétique de l'industrie automobile, offrant une protection robuste contre la corrosion à un faible coût unitaire.

Comprendre les compromis et les limites

Aucun processus n'est parfait. Pour utiliser efficacement l'électrodéposition, vous devez être conscient de ses exigences fondamentales et de ses défis opérationnels.

Le substrat doit être conducteur

C'est la limitation la plus importante. La pièce à revêtir doit pouvoir conduire l'électricité pour agir comme cathode. Les matériaux non conducteurs comme les plastiques ou les céramiques doivent d'abord être recouverts d'une fine "couche d'amorçage" conductrice avant que le dépôt ne puisse avoir lieu.

La chimie du bain nécessite un contrôle strict

Le bain électrolytique est un système chimique complexe. Ses performances sont très sensibles à la température, au pH, à la concentration ionique et à la contamination. Le maintien du bain nécessite une surveillance constante et un réapprovisionnement chimique, ce qui ajoute aux frais d'exploitation.

Préoccupations environnementales potentielles

De nombreux bains de placage traditionnels utilisent des produits chimiques dangereux, tels que des métaux lourds ou des cyanures. Cela nécessite des protocoles de sécurité, une ventilation et des systèmes de traitement des eaux usées robustes pour atténuer l'impact environnemental et assurer la sécurité des travailleurs.

Faire le bon choix pour votre objectif

Le choix d'une méthode de revêtement dépend entièrement des exigences spécifiques de votre projet en termes de performances, de géométrie et de coût.

- Si votre objectif principal est de revêtir des géométries complexes, hors ligne de mire, avec une grande uniformité : L'électrodéposition est presque certainement le choix supérieur.

- Si votre objectif principal est d'obtenir un contrôle précis de l'épaisseur à l'échelle nanométrique sur une pièce conductrice : Cette méthode offre un contrôle inégalé grâce à de simples paramètres électriques.

- Si votre objectif principal est une protection anticorrosion rentable et à grand volume pour les pièces métalliques : L'électrodéposition industrielle (E-coating) est une technologie éprouvée et dominante.

- Si vous travaillez avec un substrat non conducteur et ne pouvez pas appliquer de couche d'amorçage : Vous devez envisager des méthodes alternatives comme le PVD, le CVD ou le revêtement par pulvérisation.

En comprenant ses principaux avantages et limitations, vous pouvez exploiter l'électrodéposition comme un outil puissant et précis pour l'ingénierie des matériaux avancés.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Idéal pour |

|---|---|---|

| Uniformité | Effet d'auto-nivellement via le champ électrique | Revêtement de pièces complexes, canaux internes |

| Contrôle de précision | Épaisseur contrôlée par le courant électrique | Applications nécessitant une précision nanométrique |

| Revêtement conforme | Processus hors ligne de mire dans un bain électrolytique | Formes 3D complexes et matériaux poreux |

| Polyvalence des matériaux | Dépose des métaux, alliages, composites, polymères | Large gamme de revêtements fonctionnels et protecteurs |

| Évolutivité et coût | Fonctionne dans des conditions ambiantes ; coût d'équipement inférieur | Fabrication à grand volume comme l'E-coating automobile |

Prêt à tirer parti de l'électrodéposition pour vos besoins en revêtements de précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour soutenir vos projets d'ingénierie des matériaux. Que vous développiez de nouveaux revêtements en R&D ou que vous passiez à la production, notre expertise et nos solutions peuvent vous aider à obtenir des résultats supérieurs avec l'électrodéposition.

Nous vous aidons à :

- Optimiser votre processus de dépôt pour une uniformité et une adhérence maximales.

- Sélectionner les bons matériaux et chimies pour votre application spécifique.

- Mettre à l'échelle vos opérations efficacement du laboratoire à la production.

Discutons de la façon dont l'électrodéposition peut résoudre vos défis de revêtement. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

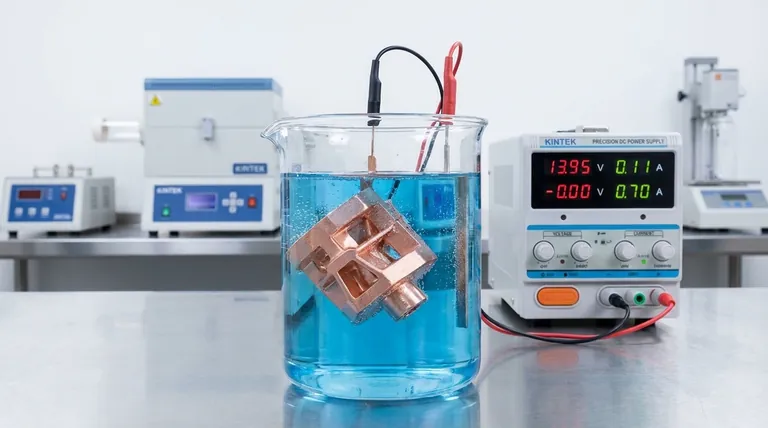

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Électrode à disque de platine rotatif pour applications électrochimiques

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Électrode électrochimique à disque métallique

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD