En bref, le pressage isostatique à chaud (HIP) élève la métallurgie des poudres (PM) en créant des composants avec une densité quasi parfaite. Ce processus élimine la porosité inhérente laissée par le PM conventionnel, ce qui se traduit par des propriétés mécaniques, une intégrité structurelle et des performances globales grandement supérieures pour les applications exigeantes.

La décision entre le PM conventionnel et le HIP ne concerne pas ce qui est universellement « meilleur », mais plutôt l'adéquation du processus à l'exigence de performance. Le PM conventionnel est rentable pour de nombreuses applications, tandis que le HIP est un investissement nécessaire pour les pièces où la défaillance n'est pas une option.

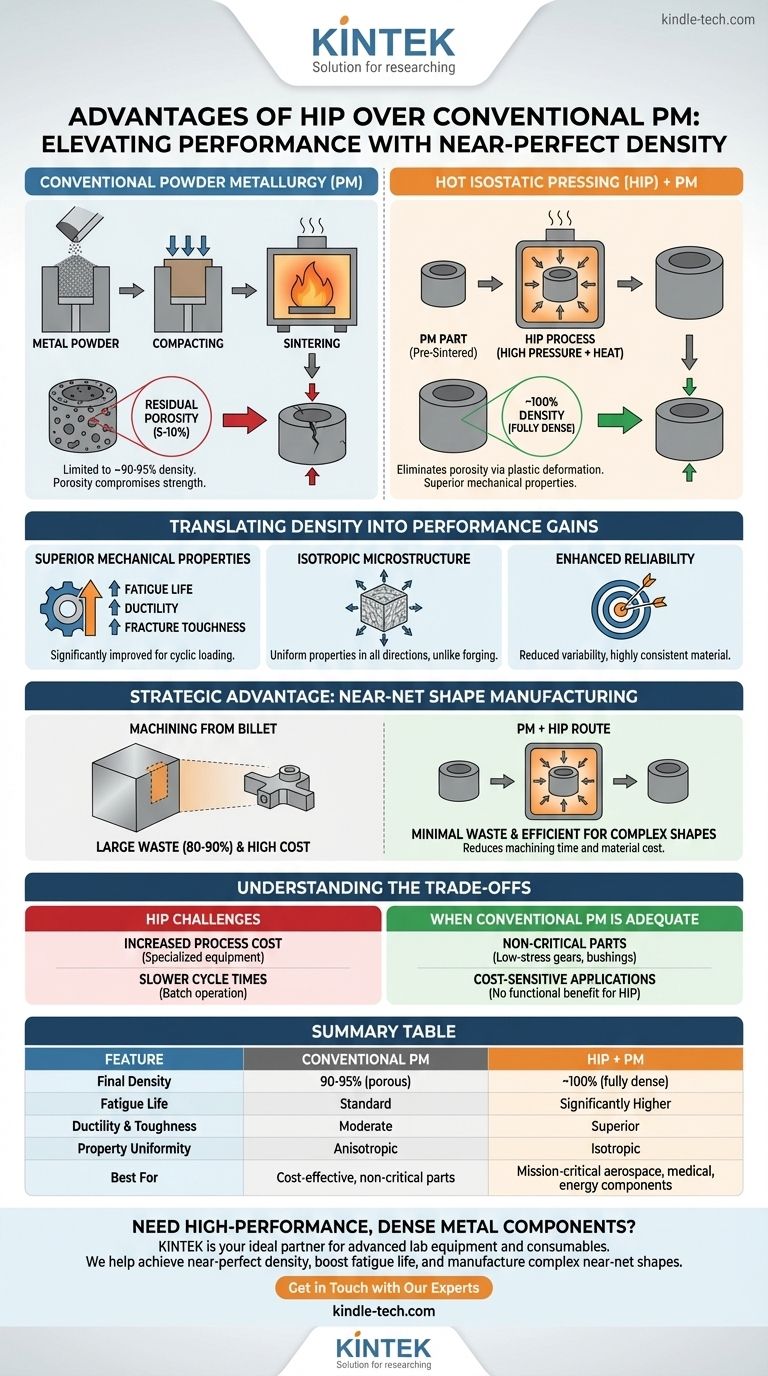

La différence fondamentale : Éliminer la porosité

L'avantage principal du HIP découle de sa capacité à résoudre la faiblesse principale de la métallurgie des poudres conventionnelle : la porosité résiduelle.

La limite du PM conventionnel

La métallurgie des poudres (PM) conventionnelle implique la compactage de poudre métallique dans une matrice, puis sa frittage. Le frittage chauffe la pièce pour lier les particules entre elles.

Même après le frittage, un réseau de minuscules vides inévitables, appelés porosité, subsiste dans le matériau. Cette porosité, souvent de 5 à 10 % en volume, agit comme un concentrateur de contraintes et compromet la résistance ultime de la pièce.

Comment le HIP atteint la densité complète

Le pressage isostatique à chaud (HIP) est généralement utilisé comme étape secondaire après le frittage initial. Le processus soumet le composant à une pression de gaz inerte extrêmement élevée à une température élevée.

Cette combinaison de chaleur et de pression isostatique (uniforme de toutes les directions) provoque une déformation plastique du matériau au niveau microscopique. Les vides s'effondrent et se lient métallurgiquement, ce qui donne une pièce entièrement dense avec pratiquement aucune porosité interne.

Traduire la densité en gains de performance

Atteindre une densité proche de 100 % n'est pas seulement un avantage théorique ; cela débloque des améliorations tangibles et critiques des performances du matériau.

Propriétés mécaniques supérieures

En éliminant les pores qui initient les fissures, le HIP améliore considérablement les propriétés clés du matériau. Cela inclut une augmentation significative de la ductilité, de la ténacité à la rupture et, surtout, de la durée de vie en fatigue. Pour les composants soumis à des chargements cycliques, c'est l'avantage le plus important.

Microstructure isotrope et homogène

Étant donné que la pression est appliquée uniformément sous toutes les directions, les propriétés du matériau résultantes sont isotropes, c'est-à-dire identiques dans toutes les directions. C'est un avantage distinct par rapport aux procédés comme le forgeage, qui peuvent créer un flux de grains directionnel et des propriétés anisotropes.

Fiabilité et cohérence accrues

Le processus HIP réduit la variabilité entre les pièces. En supprimant le caractère aléatoire de la porosité, il produit un matériau très cohérent, garantissant que le point le plus faible d'une pièce est beaucoup plus proche du point le plus faible de la suivante. Cela augmente la fiabilité des composants et simplifie la conception technique.

L'avantage stratégique : Fabrication de formes proches de la cote finale (Near-Net Shape)

Au-delà des propriétés des matériaux, la combinaison de PM et de HIP offre des avantages de fabrication significatifs par rapport aux méthodes traditionnelles comme le forgeage ou l'usinage à partir de billettes.

Réduction des déchets d'usinage et des coûts

Le processus PM peut créer des pièces complexes très proches de leurs dimensions finales, connu sous le nom de forme proche de la cote finale (near-net shape). Utiliser le HIP pour densifier cette forme est bien plus efficace que de commencer avec un gros bloc de matériau coûteux (comme le titane ou un superalliage) et d'en usiner 80 à 90 %.

Permettre des géométries complexes

Le HIP permet aux ingénieurs de concevoir et de fabriquer des formes complexes avec des matériaux haute performance qui seraient impossibles ou prohibitifs à produire par d'autres méthodes.

Comprendre les compromis

Bien que puissant, le HIP n'est pas une solution universelle. Ses avantages doivent être mis en balance avec des considérations pratiques.

Coût de processus accru

Le HIP nécessite un équipement spécialisé et ajoute une étape importante à la chaîne de fabrication. Cela le rend plus coûteux que le PM conventionnel pour une pièce donnée. Le coût doit être justifié par l'exigence de performance.

Temps de cycle plus lents

Le processus HIP lui-même est une opération par lots qui peut prendre plusieurs heures. Cela augmente le délai de production global par rapport au flux de travail plus simple « presser-fritter » du PM conventionnel.

Quand est-ce excessif

Pour de nombreuses applications, les propriétés mécaniques offertes par le PM conventionnel sont parfaitement adéquates. Pour les engrenages, les bagues ou les composants structurels à faible contrainte dans des environnements non critiques, la dépense supplémentaire du HIP n'apporte aucun bénéfice fonctionnel.

Faire le bon choix pour votre objectif

La sélection du processus approprié nécessite une compréhension claire de l'utilisation finale et des contraintes de conception de votre composant.

- Si votre objectif principal concerne des pièces non critiques et sensibles aux coûts : Le PM conventionnel offre un excellent équilibre entre propriétés et économie.

- Si votre objectif principal est la performance ultime et la fiabilité : Le HIP est la norme requise pour les applications aérospatiales, médicales et énergétiques critiques où la durée de vie en fatigue et l'intégrité structurelle sont primordiales.

- Si votre objectif principal est de créer des pièces complexes et à haute résistance tout en minimisant le gaspillage de matériaux : La voie PM + HIP est souvent la stratégie de fabrication la plus rentable et la plus capable.

En comprenant cette distinction, vous pouvez sélectionner le processus de métallurgie des poudres qui correspond parfaitement aux exigences de performance et au budget de votre composant.

Tableau récapitulatif :

| Caractéristique | PM Conventionnel | HIP + PM |

|---|---|---|

| Densité finale | 90-95 % (poreux) | ~100 % (densité complète) |

| Durée de vie en fatigue | Standard | Significativement plus élevée |

| Ductilité et ténacité | Modérée | Supérieure |

| Uniformité des propriétés | Anisotrope | Isotrope |

| Idéal pour | Pièces non critiques et rentables | Composants critiques pour l'aérospatiale, le médical, l'énergie |

Besoin de composants métalliques denses et haute performance ?

Si votre projet exige les propriétés mécaniques supérieures et la fiabilité que seul le pressage isostatique à chaud (HIP) peut offrir, KINTEK est votre partenaire idéal. Nous sommes spécialisés dans les équipements de laboratoire et les consommables de pointe, répondant aux besoins précis des laboratoires et des fabricants travaillant avec des matériaux haute performance.

Nous pouvons vous aider à :

- Atteindre une densité quasi parfaite et éliminer les faiblesses de la porosité.

- Augmenter la durée de vie en fatigue et la ténacité à la rupture pour les applications critiques.

- Fabriquer des formes complexes, proches de la cote finale efficacement, réduisant ainsi le gaspillage de matériaux et les coûts.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer les performances de vos composants. Trouvons la bonne solution de métallurgie des poudres pour vos objectifs.

Prenez contact avec nos experts

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Qu'est-ce que le cycle de pressage isostatique à chaud ? Un guide du HIP pour une intégrité matérielle supérieure

- Qu'est-ce que le HIP dans le traitement des matériaux ? Atteindre une densité quasi parfaite pour les composants critiques

- Qu'est-ce que le procédé Sinter HIP ? Atteindre une densité quasi parfaite en un seul cycle

- Comment les presses isostatiques à chaud améliorent-elles les performances des électrodes sèches ? Améliorez la conductivité des batteries tout solides grâce à la chaleur et à la pression

- Quels sont les paramètres du pressage isostatique à chaud ? Température, Pression et Temps maîtres pour une densification complète

- Combien de temps dure le pressage isostatique à chaud ? Déverrouiller les variables qui contrôlent le temps de cycle

- Quand le pressage isostatique à chaud a-t-il été inventé ? La percée de 1955 pour une intégrité matérielle supérieure

- Quelle est la fonction d'une presse isostatique à chaud (WIP) dans les cellules à poche entièrement à état solide ? Optimiser la densité de la batterie