À la base, le pressage à chaud est une technique de métallurgie des poudres qui excelle dans la production de pièces dotées d'une densité et d'une résistance mécanique supérieures. Il y parvient en combinant les processus de compactage de la poudre et de frittage en une seule étape hautement contrôlée. L'application simultanée de chaleur et de pression entraîne une porosité minimale, une excellente précision dimensionnelle et la capacité unique de traiter des matériaux avancés difficiles à consolider par des méthodes conventionnelles.

L'avantage principal du pressage à chaud est sa capacité à surmonter les limites du frittage traditionnel. En appliquant la pression et la chaleur en même temps, il force les particules de poudre à se lier plus efficacement, produisant des pièces finies plus solides, plus denses et plus précises que celles fabriquées par des étapes séparées.

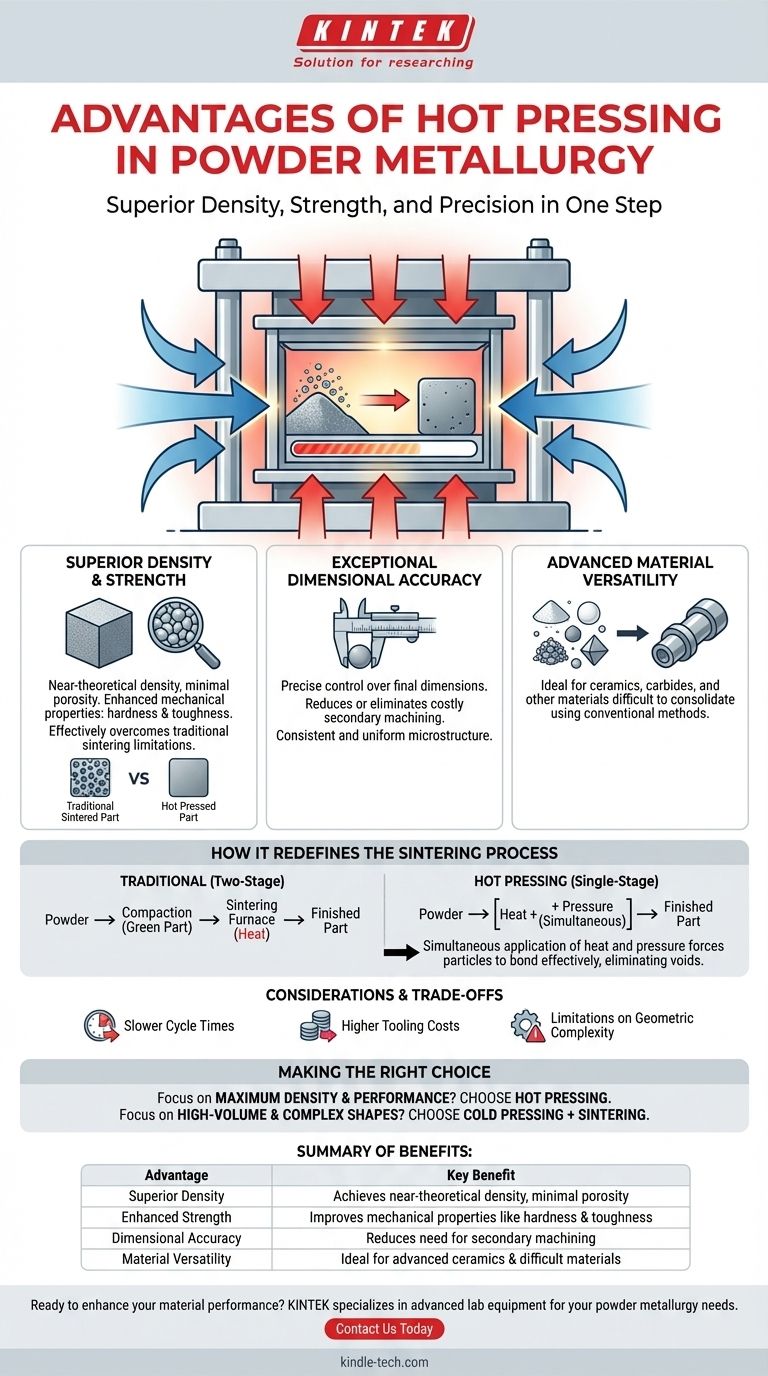

Comment le pressage à chaud redéfinit le processus de frittage

Le pressage à chaud modifie fondamentalement le flux de travail conventionnel de la métallurgie des poudres. Au lieu d'un processus en deux étapes (compactage puis frittage), il les fusionne en une seule opération très efficace.

Combinaison du compactage et du frittage

Dans un processus de métallurgie des poudres traditionnel, la poudre métallique est d'abord compactée dans une matrice pour former une pièce « verte » fragile. Cette pièce est ensuite transférée dans un four séparé pour le frittage, où la chaleur encourage les particules à se lier.

Le pressage à chaud effectue ces deux actions dans la même chambre. La poudre est chauffée juste en dessous de son point de fusion tout en étant soumise simultanément à une pression élevée.

Le mécanisme de densification supérieure

La combinaison de l'énergie thermique et mécanique est la clé du succès du processus. La température élevée rend les particules métalliques plus malléables et prêtes à se lier.

La pression appliquée force ensuite ces particules ramollies à se rapprocher, éliminant physiquement les vides et les pores qui subsisteraient autrement. Cette action accélère considérablement le processus de « pontage » (necking), où les grains individuels fusionnent pour créer une masse solide et dense.

Déverrouillage des matériaux difficiles à traiter

De nombreux matériaux avancés, tels que certaines céramiques et carbures frittés, résistent au frittage conventionnel. Ils ont des points de fusion élevés et une faible adhérence des particules, ce qui rend difficile l'obtention d'une densité complète avec la chaleur seule.

Le pressage à chaud fournit la force nécessaire pour surmonter ces défis. C'est la méthode préférée pour créer des outils ultra-durs et des composants haute performance à partir de ces poudres spécialisées.

Les avantages tangibles en termes de qualité des pièces

Le mécanisme unique du pressage à chaud se traduit directement par des améliorations mesurables des caractéristiques du composant final.

Atteindre une densité quasi théorique

Le résultat le plus significatif du pressage à chaud est une porosité extrêmement faible. L'élimination de ces vides internes est essentielle pour améliorer les propriétés mécaniques telles que la résistance, la dureté et la ténacité à la rupture.

Une technique connexe, le Pressage Isostatique à Chaud (HIP), utilise la pression du gaz provenant de toutes les directions pour obtenir des résultats similaires, réduisant davantage tout micro-retrait et créant une pièce entièrement dense.

Précision dimensionnelle exceptionnelle

Étant donné que la pièce est formée et finalisée en une seule étape dans un moule robuste, le pressage à chaud offre un contrôle exceptionnel sur les dimensions finales. Cette précision réduit souvent ou élimine le besoin d'opérations d'usinage secondaires coûteuses.

Microstructure homogène et uniforme

L'application simultanée de chaleur et de pression favorise une structure métallurgique cohérente et uniforme dans l'ensemble du composant. Cette homogénéité garantit que les propriétés mécaniques de la pièce sont fiables et prévisibles.

Comprendre les compromis et les considérations

Bien que puissant, le pressage à chaud n'est pas la solution universelle pour toutes les applications de métallurgie des poudres. Ses avantages s'accompagnent de compromis spécifiques qui doivent être pris en compte.

Cycles d'opération plus longs

Le pressage à chaud est un processus à « faible vitesse de déformation ». La nécessité de chauffer la matrice et la poudre, d'appliquer la pression sur la durée et de refroidir l'ensemble rend son temps de cycle considérablement plus long que celui du pressage à froid à grande vitesse.

Coûts d'outillage et d'équipement plus élevés

Les moules et les matrices utilisés dans le pressage à chaud doivent résister simultanément à des températures et des pressions extrêmes. Cela nécessite l'utilisation de matériaux spécialisés coûteux comme le graphite ou les superalliages, augmentant l'investissement initial en outillage.

Limites de la complexité géométrique

Bien que dimensionnellement précis, le pressage à chaud est généralement mieux adapté aux géométries simples. Les processus comme le pressage à froid sont supérieurs pour créer des pièces avec des détails complexes, des caractéristiques fines ou des vides internes intentionnellement conçus, comme ceux des paliers autolubrifiants.

Faire le bon choix pour votre application

La sélection du bon processus de métallurgie des poudres nécessite d'aligner les forces de la méthode avec les objectifs principaux de votre projet.

- Si votre objectif principal est la densité maximale et la performance mécanique : Le pressage à chaud est le choix supérieur, en particulier pour les matériaux haute performance comme les céramiques techniques ou les carbures.

- Si votre objectif principal est la production à haut volume de formes complexes : Le pressage à froid traditionnel suivi du frittage est presque toujours plus rentable et plus rapide.

- Si votre objectif principal est de créer des pièces avec une porosité contrôlée : Le pressage à froid est la méthode désignée pour obtenir des propriétés structurelles spécifiques, telles que celles requises pour les filtres ou les paliers autolubrifiants.

En fin de compte, choisir le pressage à chaud est une décision stratégique visant à privilégier l'intégrité et la performance du matériau par rapport à la vitesse de production et au coût initial de l'outillage.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Densité supérieure | Atteint une densité quasi théorique avec une porosité minimale |

| Résistance améliorée | Améliore les propriétés mécaniques telles que la dureté et la ténacité |

| Précision dimensionnelle | Réduit le besoin d'usinage secondaire |

| Polyvalence des matériaux | Idéal pour les céramiques avancées et les matériaux difficiles à fritter |

Prêt à améliorer la performance de vos matériaux grâce au pressage à chaud ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés aux besoins spécifiques de votre laboratoire en matière de métallurgie des poudres. Que vous développiez des céramiques haute performance ou des carbures frittés, notre expertise peut vous aider à obtenir une densité de pièce et une résistance mécanique supérieures.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos solutions peuvent optimiser votre processus et fournir l'intégrité des matériaux que vos projets exigent.

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

- Four à presse à chaud sous vide pour stratification et chauffage

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Presse Thermique Automatique de Laboratoire

Les gens demandent aussi

- Quel est le but des feuilles isolantes en nitrure de bore (BN) dans le SPS ? Découplage des effets thermiques et électriques du frittage

- Qu'est-ce que la presse isostatique à chaud ? Obtenez une intégrité matérielle supérieure avec la PIC

- Quels rôles critiques un four de frittage sous vide joue-t-il dans le frittage du WC-10Co ? Atteindre la pleine densité et des grains ultra-fins

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Qu'est-ce que la force de pressage de frittage en céramique ? Maîtrisez le pressage à chaud pour une densité céramique supérieure

- Comment une presse isostatique à chaud (HIP) améliore-t-elle les performances des grenats de lithium Al-LLZ ? Atteindre une densité et une clarté supérieures à 98 %

- Quels avantages techniques l'équipement SPS offre-t-il pour les matériaux de phase MAX ? Contrôle rapide de la microstructure nano-micro.

- Qu'est-ce que le frittage à chaud ? Obtenez une densité et une résistance supérieures pour vos matériaux