À la base, la fusion par induction offre une méthode plus rapide, plus efficace et plus propre pour faire fondre les métaux par rapport aux fours traditionnels à combustible. Les principaux avantages découlent de son mécanisme de chauffage unique, qui utilise des champs électromagnétiques pour générer de la chaleur directement à l'intérieur du métal lui-même, offrant un contrôle inégalé sur l'ensemble du processus, du début à la fin.

La fusion par induction n'est pas seulement une autre façon de faire fondre le métal ; c'est une technologie de processus stratégique. Ses avantages fondamentaux en termes de contrôle, d'efficacité et de propreté se traduisent directement par des produits de meilleure qualité, des coûts d'exploitation réduits et une plus grande précision métallurgique.

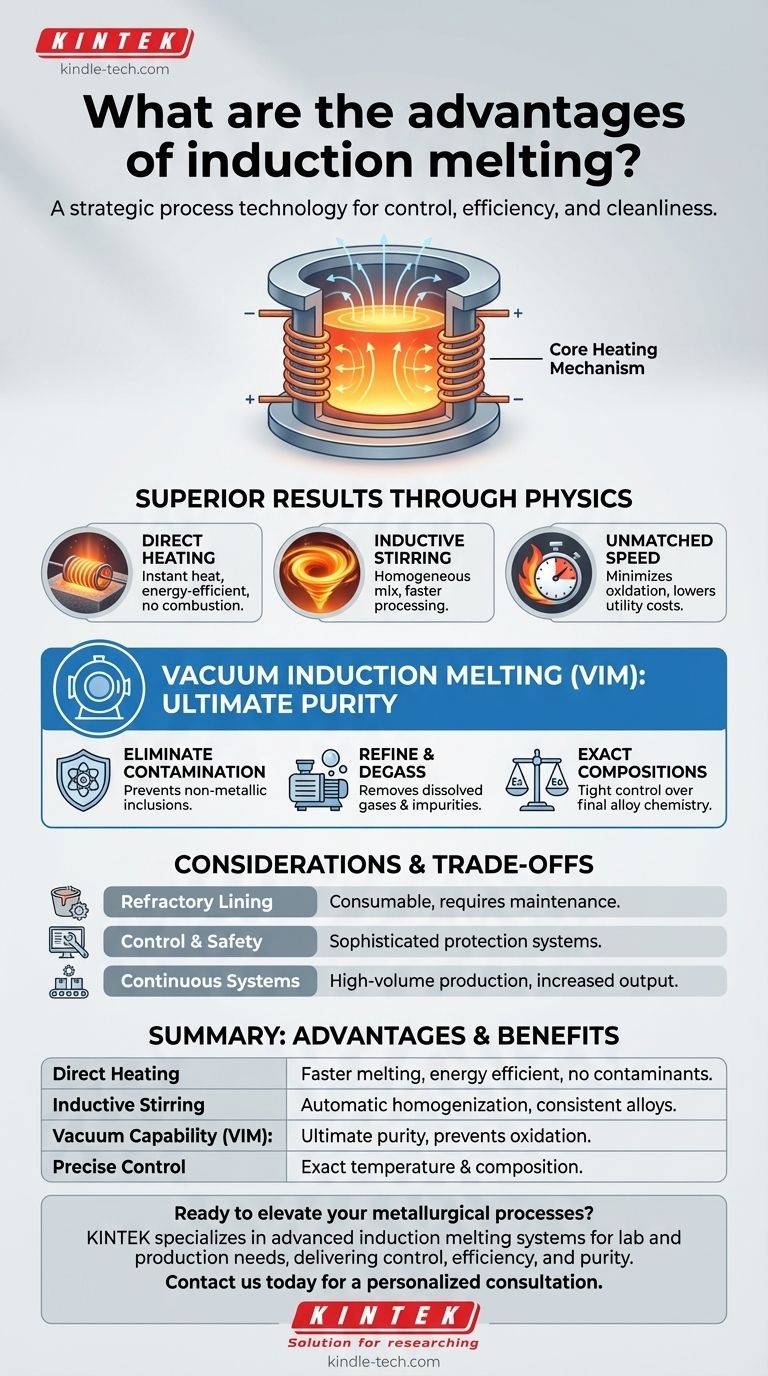

Comment l'induction offre des résultats supérieurs

Les avantages de la fusion par induction sont un résultat direct de sa physique sous-jacente. Contrairement aux fours conventionnels qui chauffent un creuset de l'extérieur, l'induction crée de la chaleur à l'intérieur du matériau de charge, ce qui conduit à un environnement fondamentalement plus contrôlé.

L'avantage du chauffage direct

Une bobine d'induction génère un champ magnétique puissant et alternatif. Lorsque des matériaux conducteurs comme le métal sont placés dans ce champ, il induit des courants électriques (appelés courants de Foucault) qui traversent le métal, générant une chaleur précise et rapide due à la résistance électrique. Ce processus est propre, car il n'implique aucune combustion, aucun gaz d'échappement et aucun sous-produit susceptible de contaminer la masse fondue.

Brassage inductif inhérent

Les mêmes champs magnétiques qui génèrent de la chaleur créent également une action de brassage au sein du bain de métal en fusion. Ce brassage inductif est un avantage intégré significatif, car il assure automatiquement un mélange très homogène. Ceci est essentiel pour créer des alliages cohérents et accélère la dissolution des éléments d'alliage, réduisant ainsi le temps de traitement global.

Vitesse et efficacité énergétique inégalées

Étant donné que la chaleur est générée directement à l'intérieur du métal, la fusion commence presque instantanément et se déroule beaucoup plus rapidement que dans les fours qui dépendent du rayonnement thermique et de la convection. Cette vitesse minimise le temps pendant lequel le métal est maintenu à des températures élevées, réduisant ainsi le risque d'absorption de gaz ou de perte d'éléments précieux par oxydation. Le processus de chauffage direct est également beaucoup plus économe en énergie, ce qui réduit les coûts d'électricité globaux.

Fusion par induction sous vide (VIM) : pour une pureté ultime

Pour les applications exigeant la plus haute qualité de matériau, comme les superalliages pour l'aérospatiale ou les implants médicaux, la fusion par induction sous vide (VIM) pousse les avantages un cran plus loin en effectuant la fusion dans un vide contrôlé ou une atmosphère de gaz inerte.

Élimination de la contamination atmosphérique

Le principal avantage de la VIM est l'élimination de l'oxygène et de l'azote du processus. Cela empêche la formation d'inclusions d'oxydes non métalliques, qui sont des défauts courants compromettant les propriétés mécaniques d'un alliage. C'est la seule méthode fiable pour faire fondre des alliages contenant des éléments très réactifs comme le titane et l'aluminium sans qu'ils ne soient perdus par oxydation.

Affiner et dégazer la masse fondue

Opérer sous vide extrait activement les éléments indésirables du métal en fusion. Cela inclut les gaz dissous comme l'hydrogène et l'azote ainsi que les éléments traces à haute pression de vapeur. Le résultat est un métal plus propre et plus raffiné avec une intégrité structurelle supérieure et des performances prévisibles.

Obtention de compositions exactes

La VIM permet un contrôle extrêmement précis de la chimie finale de l'alliage. Sans risque d'oxydation ou de contamination par une couche de laitier protectrice, les métallurgistes peuvent atteindre des tolérances de composition précises. Ceci, combiné à un contrôle précis de la température, fait de la VIM la référence pour la production de matériaux aux spécifications exigeantes.

Comprendre les compromis et les considérations

Bien que puissante, la technologie d'induction nécessite une compréhension claire de ses exigences opérationnelles pour être utilisée efficacement.

L'importance du revêtement réfractaire

Le creuset contenant le métal en fusion, connu sous le nom de revêtement réfractaire, est un composant critique qui s'use avec le temps et est considéré comme un consommable. Le choix du matériau (par exemple, de l'alumine de haute pureté) et un programme d'entretien strict sont essentiels pour prévenir la défaillance du four et la contamination de la masse fondue.

Systèmes de contrôle et de sécurité

Les fours à induction modernes sont équipés de systèmes de protection sophistiqués. Ceux-ci surveillent la pression de l'eau pour les circuits de refroidissement, détectent les conditions de surchauffe et gèrent l'alimentation électrique. Un fonctionnement et un entretien appropriés de ces systèmes sont non négociables pour garantir une production sûre et fiable.

Débit avec les systèmes continus

Pour la production à grand volume, un processus par lots standard peut créer des goulots d'étranglement en attendant le chargement, la fusion et le refroidissement. Les systèmes VIM continus ou semi-continus y remédient en permettant des opérations comme le chargement et le coulage sans arrêter le four, augmentant considérablement l'efficacité de la production et le rendement en alliage.

Faire le bon choix pour votre objectif

Le choix du bon processus d'induction dépend entièrement des exigences de votre produit final et de vos priorités opérationnelles.

- Si votre objectif principal est la fusion rentable et à grand volume (par exemple, recyclage de ferraille, fonderies standard) : Un four à induction atmosphérique conventionnel offre le meilleur équilibre entre vitesse, efficacité énergétique et récupération élevée du métal.

- Si votre objectif principal est de produire des alliages de haute pureté ou complexes (par exemple, aérospatiale, médical) : La fusion par induction sous vide (VIM) est non négociable pour atteindre la propreté, la précision de composition et les propriétés matérielles requises.

- Si votre objectif principal est de maximiser le débit de production pour les alliages de grande valeur : Un système VIM continu ou semi-continu offrira le rendement le plus élevé en minimisant les temps d'arrêt entre les fusions.

En fin de compte, l'adoption de la technologie d'induction est une décision visant à prioriser le contrôle, la qualité et l'efficacité de vos opérations métallurgiques.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Chauffage direct | Fusion plus rapide, efficacité énergétique accrue, pas de contaminants de combustion |

| Brassage inductif | Homogénéisation automatique pour des alliages cohérents et un traitement plus rapide |

| Capacité sous vide (VIM) | Pureté ultime en éliminant les gaz et en prévenant l'oxydation |

| Contrôle précis | Contrôle exact de la température et de la composition pour une métallurgie supérieure |

Prêt à élever vos processus métallurgiques avec la précision de la fusion par induction ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de fusion par induction adaptés à vos besoins spécifiques, que ce soit pour le travail de fonderie à grand volume ou la fusion par induction sous vide (VIM) ultra-pure pour les alliages aérospatiaux et médicaux. Nos solutions offrent le contrôle, l'efficacité et la pureté dont vous avez besoin pour des produits de meilleure qualité et des coûts d'exploitation réduits.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie de fusion par induction peut transformer votre laboratoire ou votre installation de production. Contactez-nous via notre formulaire de contact pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de graphitation sous vide à ultra-haute température au graphite

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four tubulaire rotatif à fonctionnement continu scellé sous vide

Les gens demandent aussi

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques