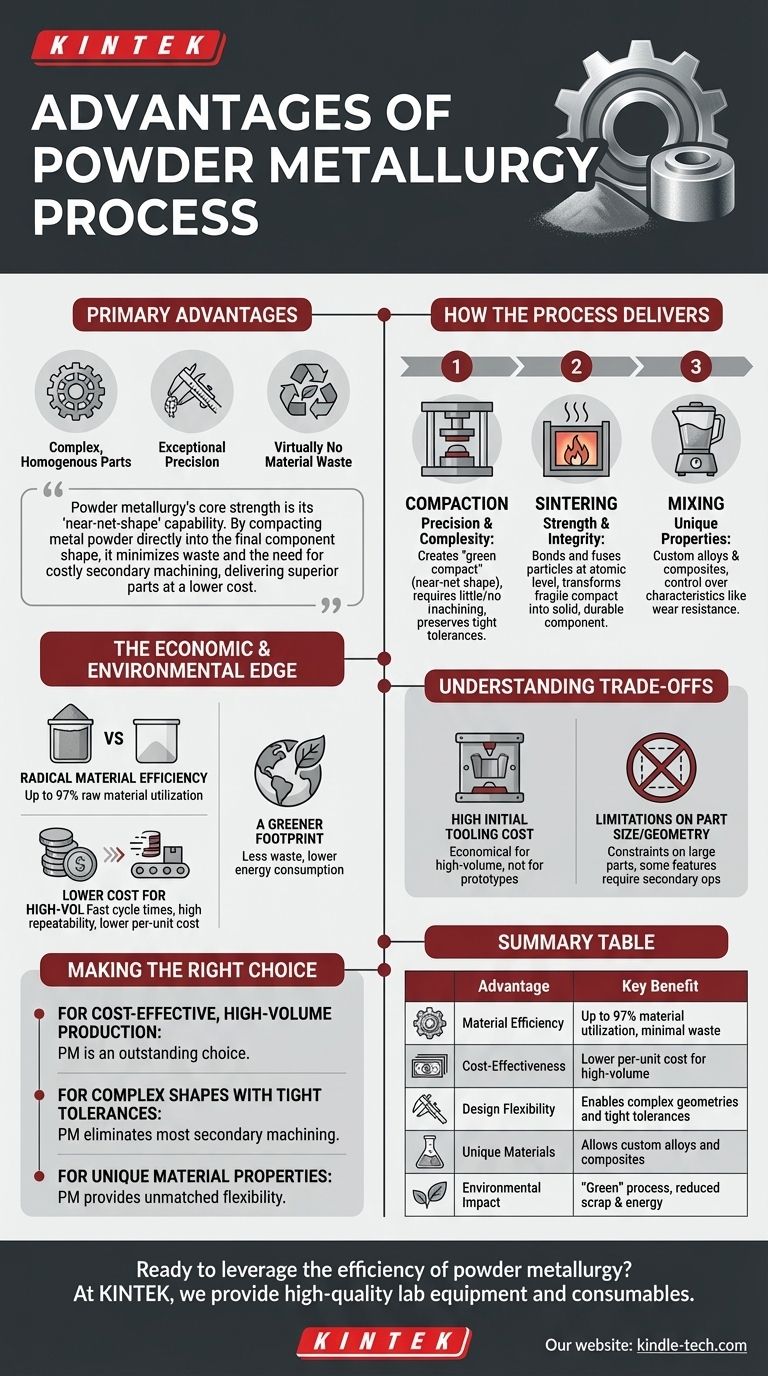

Les principaux avantages du procédé de métallurgie des poudres sont sa capacité à produire des pièces homogènes et complexes avec une précision exceptionnelle et pratiquement sans gaspillage de matériau. Cela en fait une méthode de fabrication très efficace, rentable et respectueuse de l'environnement, en particulier pour les séries de production à grand volume dans des secteurs tels que l'automobile et l'aérospatiale.

La force principale de la métallurgie des poudres réside dans sa capacité à atteindre la « forme quasi finale » (near-net-shape). En compactant la poudre métallique directement dans la forme du composant final, elle minimise les déchets et le besoin d'usinage secondaire coûteux, fournissant des pièces supérieures à un coût inférieur.

Comment le procédé apporte des avantages clés

La métallurgie des poudres (MP) est un procédé en plusieurs étapes où chaque phase contribue directement à la qualité et à la rentabilité de la pièce finale. Comprendre ce flux révèle pourquoi il s'agit d'une technique de fabrication si puissante.

Étape 1 : Compactage pour la précision et la complexité

La première étape majeure consiste à presser une poudre métallique mesurée avec précision dans une matrice rigide sous une pression extrême. Cette action unique est la source de deux des plus grands avantages de la MP.

Elle crée une « pièce verte » qui est déjà dans la forme quasi finale du composant. Cela signifie que la pièce nécessite peu ou pas d'usinage de suivi, préservant des tolérances serrées et permettant des géométries complexes qui seraient difficiles ou coûteuses à créer autrement.

Étape 2 : Frittage pour la résistance et l'intégrité

La pièce verte est ensuite chauffée dans un four à atmosphère contrôlée à une température juste en dessous du point de fusion du métal. Ce procédé thermique critique est appelé frittage.

Pendant le frittage, les particules métalliques individuelles se lient et fusionnent au niveau atomique. Ce procédé élimine la porosité et transforme la pièce fragile en un composant solide et durable avec la résistance mécanique et la dureté requises.

Étape 3 : Mélange pour des propriétés matérielles uniques

Avant le compactage, différentes poudres métalliques peuvent être mélangées avec précision. Cela permet la création d'alliages sur mesure et de matériaux composites avec des propriétés uniques qui sont souvent impossibles à obtenir par les méthodes traditionnelles de fusion et de coulée.

Cela donne aux ingénieurs un haut degré de contrôle sur les caractéristiques finales de la pièce, telles que la résistance à l'usure, la dureté et la conductivité.

L'avantage économique et environnemental

Au-delà de ses capacités techniques, la métallurgie des poudres offre des avantages financiers et écologiques significatifs qui la distinguent des autres procédés de fabrication.

Efficacité matérielle radicale

L'avantage le plus souvent cité de la MP est son gaspillage minimal. Étant donné que le procédé commence avec seulement la quantité de poudre nécessaire pour la pièce, jusqu'à 97 % de la matière première fait partie du composant fini.

Ceci contraste fortement avec les méthodes soustractives comme l'usinage, qui peuvent générer des chutes importantes qui doivent être collectées et recyclées.

Coût inférieur pour la production à grand volume

La combinaison d'une utilisation élevée des matériaux, de cycles rapides et de l'élimination des opérations secondaires rend la MP exceptionnellement rentable pour les grandes séries de production.

Une fois que l'outillage initial est créé, les pièces peuvent être produites rapidement et avec une grande répétabilité, ce qui réduit considérablement le coût par unité.

Une empreinte de fabrication plus écologique

La réduction spectaculaire des déchets fait de la métallurgie des poudres un procédé intrinsèquement écologique, ou « vert ». Moins de déchets signifie moins d'énergie consommée dans la production et le recyclage des matières premières, contribuant à un cycle de fabrication plus durable.

Comprendre les compromis et les limites

Bien que puissante, la métallurgie des poudres n'est pas la solution idéale pour toutes les applications. Connaître ses limites est essentiel pour l'utiliser efficacement.

Coût d'outillage initial élevé

Le principal compromis est le coût initial élevé des matrices de compactage. Ces outils doivent être fabriqués en acier trempé pour résister à des pressions immenses et sont coûteux à concevoir et à fabriquer.

Cet investissement initial explique pourquoi la MP est la plus économique pour la production à grand volume, où le coût de l'outillage peut être amorti sur des dizaines de milliers de pièces. Elle n'est généralement pas adaptée aux prototypes ou aux faibles volumes.

Limites sur la taille et la géométrie des pièces

Le processus de compactage impose certaines contraintes à la conception des pièces. Il peut être difficile de produire des pièces extrêmement grandes, et certaines caractéristiques comme les contre-dépouilles ou les filetages perpendiculaires à la direction de pressage ne sont pas possibles sans opérations secondaires.

Méthodes avancées pour des performances améliorées

Pour surmonter certaines limites, il existe des variations spécialisées du procédé MP. Par exemple, le pressage à chaud combine le compactage et le frittage en une seule étape pour créer des pièces plus denses et plus solides, comme les outils de coupe en carbure fritté.

Faire le bon choix pour votre objectif

Choisir la métallurgie des poudres dépend entièrement des priorités et des contraintes spécifiques de votre projet.

- Si votre objectif principal est une production à grand volume et rentable : La MP est un choix exceptionnel en raison de sa grande vitesse, de sa répétabilité et de son gaspillage minimal de matériaux.

- Si votre objectif principal est de créer des formes complexes avec des tolérances serrées : La capacité de forme quasi finale de la MP élimine la plupart des usinages secondaires, fournissant des pièces précises directement à la sortie du four.

- Si votre objectif principal est de développer des propriétés matérielles uniques : La MP offre une flexibilité inégalée pour créer des alliages et des composites personnalisés adaptés à vos besoins de performance exacts.

En fin de compte, choisir la métallurgie des poudres vous permet de fabriquer des composants supérieurs avec un degré exceptionnel d'efficacité et de contrôle.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Efficacité matérielle | Jusqu'à 97 % d'utilisation du matériau, gaspillage minimal |

| Rentabilité | Coût par unité inférieur pour la production à grand volume |

| Flexibilité de conception | Permet des géométries complexes et des tolérances serrées |

| Matériaux uniques | Permet la création d'alliages et de composites sur mesure |

| Impact environnemental | Procédé « vert » grâce à la réduction des déchets et de la consommation d'énergie |

Prêt à tirer parti de l'efficacité de la métallurgie des poudres pour vos composants ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires pour soutenir les procédés de fabrication avancés tels que la métallurgie des poudres. Que vous soyez en R&D ou en production à grand volume, nos solutions peuvent vous aider à obtenir des résultats supérieurs avec précision et fiabilité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins de laboratoire et de fabrication avec l'équipement adapté à vos applications de métallurgie des poudres.

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique divisée CIP pour pressage isostatique à froid

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quel est le processus du CIP et du HIP ? Formage vs. Densification pour des Matériaux Supérieurs

- Qu'est-ce que le pressage isostatique en métallurgie des poudres ? Obtenez une densité et une complexité de pièces supérieures

- Quelle est la fonction d'une presse isostatique à froid (CIP) dans la fabrication de batteries tout solides de type pochette ?

- Quelles sont les applications du pressage isostatique à froid ? Obtenez une densité uniforme pour les pièces complexes

- Objectif du CIP dans les pastilles céramiques c-LLZO ? Atteindre >90% de densité et une uniformité supérieure avec le pressage isostatique à froid