Les principaux avantages d'un four rotatif sont sa capacité à atteindre une uniformité exceptionnelle des produits, une efficacité thermique élevée et des capacités de traitement continu. En faisant constamment culbuter le matériau, il garantit que chaque particule est exposée à la même température et aux mêmes conditions atmosphériques, ce qui est fondamentalement plus efficace que le traitement par lots statique.

Dans le traitement des matériaux industriels, l'incohérence est un point de défaillance critique. Un four rotatif y remédie directement en combinant un mélange continu avec un contrôle environnemental précis, ce qui en fait un choix supérieur pour obtenir une production uniforme et de haute qualité à grande échelle.

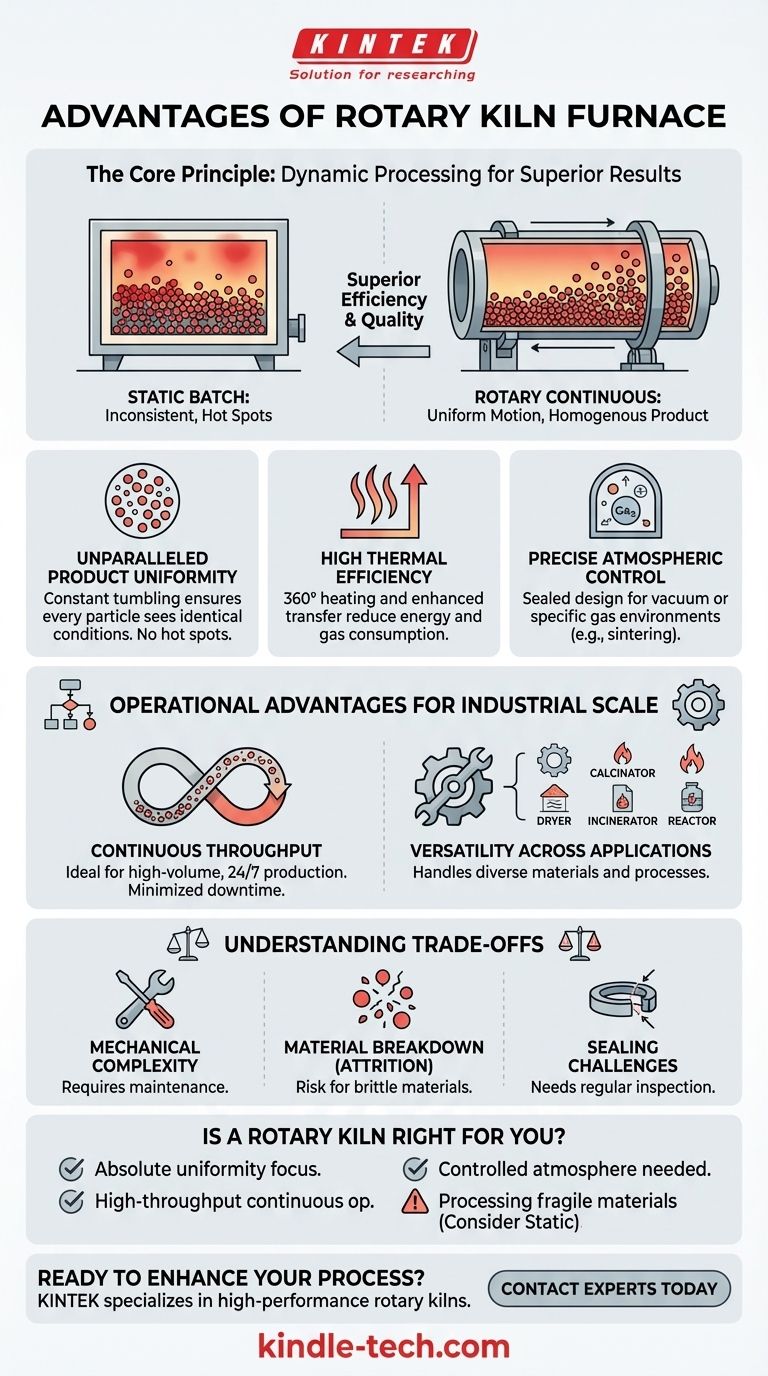

Le principe fondamental : un traitement dynamique pour des résultats supérieurs

La caractéristique distinctive d'un four rotatif est sa rotation lente et constante. Cette simple action mécanique est la source de ses avantages les plus significatifs par rapport aux fours statiques ou à caisson.

Un mouvement constant crée une uniformité inégalée

Dans un four statique, le matériau situé sur les bords d'un conteneur chauffe plus rapidement que le matériau situé au centre, créant des incohérences. Un four rotatif résout ce problème en culbutant continuellement le contenu.

Ce mouvement garantit que chaque particule est uniformément exposée à la source de chaleur et à l'atmosphère contrôlée à l'intérieur du four. Le résultat est un produit final très homogène, exempt des points chauds et des sections sous-traitées courants dans les systèmes par lots.

Transfert de chaleur et de gaz amélioré

L'action de culbutage expose constamment toute la surface du matériau traité. Cela améliore considérablement l'efficacité du transfert de chaleur et de la diffusion des gaz.

Parce que la chaleur et les gaz de procédé peuvent interagir si efficacement avec le matériau, le système nécessite moins d'énergie et moins de consommation de gaz pour atteindre le résultat souhaité, augmentant ainsi l'efficacité opérationnelle globale.

Contrôle précis de l'atmosphère

Les fours rotatifs sont conçus comme des systèmes scellés, permettant un contrôle méticuleux de l'environnement interne.

La chambre du four peut être évacuée pour créer un vide ou remplie d'un gaz spécifique, tel qu'une atmosphère réductrice ou inerte. Ceci est essentiel pour les processus à haute température comme le frittage, où la prévention de l'oxydation ou l'induction d'une réaction chimique spécifique est essentielle.

Avantages opérationnels pour l'échelle industrielle

Au-delà de la qualité du produit final, la conception d'un four rotatif offre des avantages clés pour les opérations industrielles à grande échelle.

Débit continu et ininterrompu

Contrairement à un four par lots qui doit être chargé, chauffé, refroidi et déchargé en séquence, un four rotatif peut fonctionner en continu.

Le matériau est introduit dans l'extrémité élevée du cylindre incliné et se déplace lentement vers l'extrémité de décharge au fur et à mesure qu'il tourne. Cette conception est idéale pour la production à grand volume, réduisant les temps d'arrêt et minimisant la manipulation manuelle des matériaux.

Haute efficacité thermique

Les fours rotatifs modernes sont hautement conçus pour l'efficacité énergétique. Des caractéristiques telles que le placement du chauffage à 360° garantissent que la chaleur est transmise uniformément et efficacement à la charge de matériau.

Le four lui-même agit également comme un échangeur de chaleur, utilisant le matériau et les gaz chauds pour préchauffer le matériau entrant, optimisant ainsi davantage la consommation d'énergie.

Polyvalence des applications

Le four rotatif n'est pas un outil à usage unique. Sa capacité à chauffer, mélanger et contrôler l'atmosphère le rend adapté à un large éventail de processus thermiques.

Il peut fonctionner comme un sécheur, un calcinateur, un incinérateur et un réacteur chimique, traitant divers matériaux solides, des poudres fines aux granulés plus gros, dans de nombreuses industries.

Comprendre les compromis

Bien que puissant, le four rotatif n'est pas une solution universelle. Ses avantages s'accompagnent de considérations spécifiques.

Complexité mécanique et maintenance

Le système d'entraînement, les joints rotatifs et les structures de support qui permettent la fonction principale du four sont plus complexes qu'un four statique. Cela peut se traduire par un investissement initial plus élevé et un programme de maintenance préventive plus complexe.

Potentiel de dégradation du matériau

L'action de culbutage qui crée l'uniformité peut être préjudiciable aux matériaux cassants ou friables. Cette contrainte mécanique, connue sous le nom d'attrition, peut provoquer la décomposition des particules, ce qui peut être indésirable pour certains produits.

Défis d'étanchéité

Maintenir un joint parfait et étanche sur un grand équipement rotatif fonctionnant à des températures extrêmement élevées est un défi d'ingénierie important. Bien que les joints modernes soient très efficaces, ce sont des composants d'usure critiques qui nécessitent une inspection et un remplacement réguliers pour assurer l'intégrité atmosphérique.

Un four rotatif est-il adapté à votre processus ?

Le choix de l'équipement de traitement thermique approprié dépend entièrement de votre objectif principal.

- Si votre objectif principal est l'uniformité absolue du produit : Le mélange continu d'un four rotatif est inégalé pour éliminer les incohérences et garantir que chaque particule est traitée de manière identique.

- Si votre objectif principal est un fonctionnement continu à haut débit : Sa capacité à traiter le matériau sans arrêts en fait le choix évident pour la production industrielle à grande échelle, 24h/24 et 7j/7.

- Si votre objectif principal est de réaliser des réactions dans une atmosphère contrôlée : La conception scellée est idéale pour les processus qui nécessitent des environnements gazeux spécifiques ou doivent éviter la contamination par l'air ambiant.

- Si votre objectif principal est le traitement de matériaux fragiles ou cassants : Vous devez évaluer attentivement le risque d'attrition et devrez peut-être envisager un four statique pour préserver l'intégrité du matériau.

En fin de compte, le four rotatif est un outil puissant et efficace conçu pour produire un produit très cohérent à l'échelle industrielle.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Uniformité du produit | Le culbutage continu garantit que chaque particule est traitée uniformément. |

| Efficacité thermique | Le chauffage à 360° et le transfert de chaleur efficace réduisent la consommation d'énergie. |

| Traitement continu | Permet un fonctionnement à grand volume, 24h/24 et 7j/7, sans temps d'arrêt par lots. |

| Contrôle atmosphérique | La conception scellée permet des environnements de vide ou de gaz précis. |

| Polyvalence | Convient pour le séchage, la calcination, le frittage et les réactions chimiques. |

Prêt à améliorer le traitement de vos matériaux avec une uniformité et une efficacité supérieures ?

KINTEK est spécialisé dans les fours rotatifs haute performance et autres équipements de laboratoire avancés, conçus pour répondre aux exigences rigoureuses de la production à l'échelle industrielle. Nos solutions offrent le contrôle précis de la température, les résultats cohérents et la fiabilité opérationnelle dont votre laboratoire a besoin.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont un four rotatif KINTEK peut optimiser votre processus et atteindre vos objectifs de qualité et de débit.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits