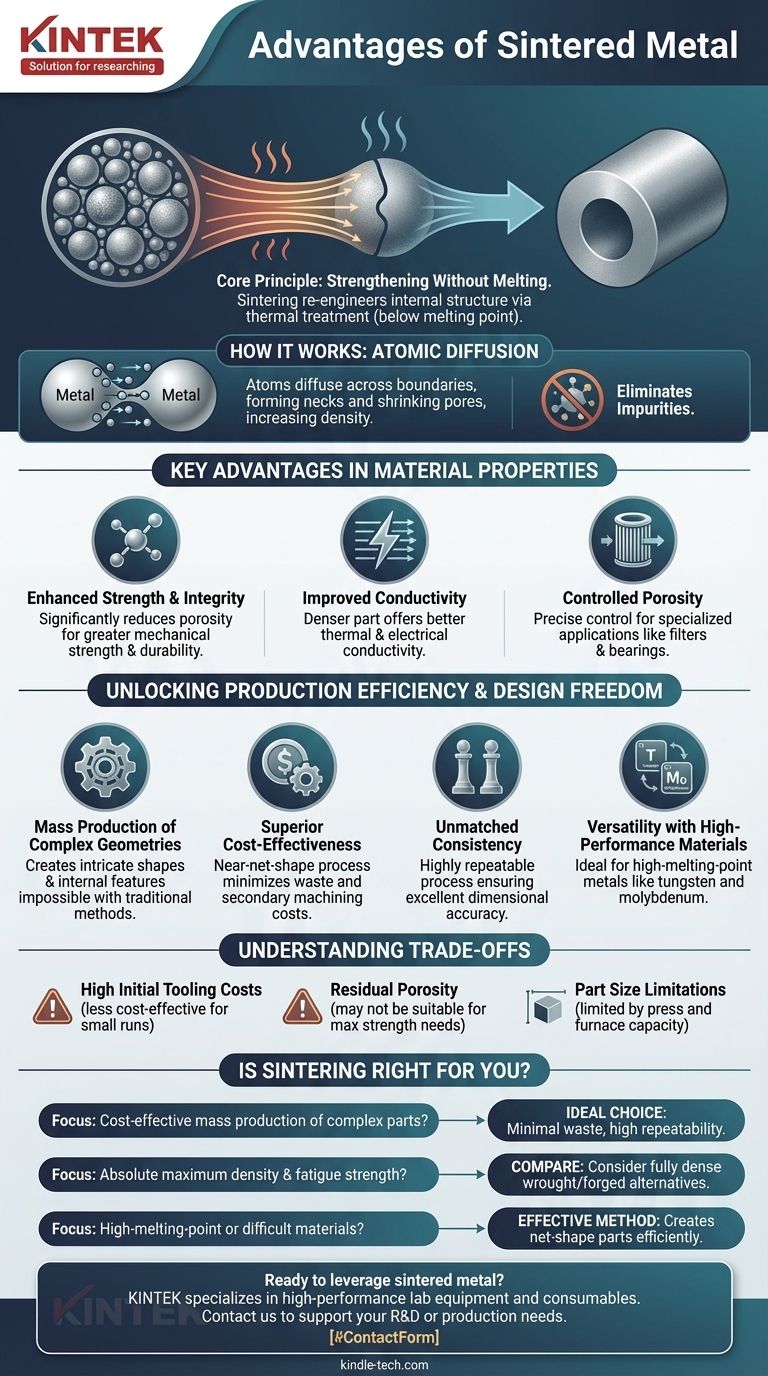

À la base, le frittage offre la possibilité de créer des pièces métalliques solides et complexes sans faire fondre le matériau. Les principaux avantages résident dans l'obtention de propriétés matérielles améliorées, la possibilité de produire en série des géométries complexes et l'offre d'un processus de fabrication très rentable et répétable, en particulier pour les applications à grand volume.

Le frittage est plus qu'une technique de fabrication ; c'est un processus de transformation des matériaux. En chauffant la poudre métallique compactée en dessous de son point de fusion, vous réingénieriez fondamentalement sa structure interne pour créer un composant dense et solide avec des propriétés souvent supérieures au matériau de base.

Le principe fondamental : Renforcer sans fondre

Le frittage est un traitement thermique appliqué à une poudre compactée. L'objectif est de créer une masse cohérente et solide sans liquéfier le matériau.

Comment cela fonctionne : La diffusion atomique

Le processus fonctionne en chauffant le matériau à une température où les atomes des particules métalliques deviennent suffisamment mobiles pour diffuser à travers les frontières des particules adjacentes.

Cette diffusion atomique crée des « ponts » ou des liaisons entre les particules. À mesure que ces ponts se développent, les pores entre les particules se réduisent et la pièce globale devient plus dense et plus solide.

Élimination des impuretés

L'environnement à haute température sert également à brûler les contaminants, tels que les lubrifiants utilisés lors de l'étape initiale de compaction, et à réduire les oxydes de surface sur les particules de poudre. Il en résulte une pièce finale plus propre et plus robuste.

Avantages clés en termes de propriétés des matériaux

Le frittage améliore directement les caractéristiques physiques et mécaniques du composant final.

Résistance et intégrité accrues

En réduisant considérablement la porosité — l'espace vide entre les particules de poudre d'origine — le frittage crée une structure plus dense et plus solide. Cela se traduit directement par une plus grande résistance mécanique, intégrité et durabilité.

Conductivité améliorée

Une pièce plus dense avec des liaisons solides entre les particules offre un chemin plus clair pour la circulation de l'énergie. Il en résulte une conductivité thermique et électrique améliorée par rapport à la poudre initiale non consolidée.

Porosité contrôlée pour des applications spécialisées

Bien que l'objectif habituel soit de réduire la porosité, le processus permet un contrôle précis de celle-ci. Pour les applications telles que les filtres ou les paliers autolubrifiants, un niveau spécifique de porosité interconnectée peut être intentionnellement maintenu.

Libérer l'efficacité de production et la liberté de conception

Au-delà de la science des matériaux, le frittage offre des avantages significatifs pour la fabrication et la conception.

Production en série de géométries complexes

Le frittage excelle dans la production de pièces avec des formes complexes, des canaux internes ou des caractéristiques difficiles, coûteuses ou impossibles à créer à l'aide de l'usinage ou de la fonderie traditionnels.

Rentabilité supérieure à l'échelle

Le processus est quasi-net-forme, ce qui signifie que la pièce initiale est formée très près de ses dimensions finales. Cela réduit considérablement le gaspillage de matériaux et minimise le besoin d'usinage secondaire coûteux, ce qui le rend très économique pour les séries de production de volume moyen à élevé.

Cohérence et précision inégalées

Le frittage est un processus hautement répétable qui offre une excellente précision dimensionnelle et un contrôle des tolérances d'une pièce à l'autre. Cette cohérence est essentielle pour l'assemblage automatisé et les applications haute performance.

Polyvalence avec les matériaux haute performance

Le processus est particulièrement adapté aux matériaux ayant des points de fusion extrêmement élevés, tels que le tungstène et le molybdène. Le frittage permet de former ces matériaux en pièces solides sans l'immense énergie et les défis techniques associés à leur fusion.

Comprendre les compromis

Aucun processus n'est universellement supérieur. Il est essentiel de comprendre les limites du frittage pour prendre une décision éclairée.

Coûts d'outillage initiaux élevés

Les matrices et les outils nécessaires pour compacter la poudre peuvent être coûteux. Cela rend le frittage moins rentable pour les très petites séries de production ou les prototypes uniques.

Porosité résiduelle

Bien que le frittage réduise considérablement la porosité, il ne l'élimine peut-être pas entièrement. Pour les applications les plus exigeantes nécessitant la résistance et la résistance à la fatigue les plus élevées, les matériaux entièrement denses fabriqués par forgeage ou usinage à partir de barres peuvent encore avoir un avantage.

Limites de taille des pièces

La taille d'une pièce frittée est limitée par la capacité de la presse de compaction et la taille du four de frittage. Cela limite généralement le processus aux composants de petite et moyenne taille.

Le frittage est-il le bon choix pour votre projet ?

Utilisez ces directives pour déterminer si le frittage correspond à votre objectif principal.

- Si votre objectif principal est la production en série rentable de pièces complexes : Le frittage est un choix idéal, offrant un gaspillage minimal et une grande répétabilité pour les conceptions complexes.

- Si votre objectif principal est d'atteindre la densité matérielle et la résistance à la fatigue absolues maximales : Vous devez comparer attentivement les propriétés d'un composant fritté avec une alternative entièrement dense forgée ou laminée.

- Si votre objectif principal est de travailler avec des matériaux à point de fusion élevé ou difficiles à usiner : Le frittage est l'une des méthodes les plus efficaces et les plus performantes disponibles pour créer des pièces de forme nette.

En tirant parti de la chaleur contrôlée pour lier les particules, le frittage vous permet de construire des composants supérieurs dès le départ.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Propriétés matérielles améliorées | Crée des pièces plus solides et plus denses avec une conductivité thermique/électrique améliorée. |

| Liberté de conception | Permet la production en série de formes complexes et de caractéristiques internes. |

| Rentabilité | Le processus quasi-net-forme minimise le gaspillage de matériaux et l'usinage secondaire. |

| Haute répétabilité | Offre une excellente précision dimensionnelle et une cohérence pour la production en volume. |

| Polyvalence des matériaux | Idéal pour les métaux à point de fusion élevé comme le tungstène et le molybdène. |

Prêt à tirer parti de la puissance du métal fritté pour vos composants ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance nécessaires aux processus de fabrication avancés tels que le frittage. Que vous soyez en R&D ou en production à grand volume, nos solutions peuvent vous aider à obtenir une qualité de pièce supérieure, à réduire les coûts et à débloquer de nouvelles possibilités de conception.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont nous pouvons soutenir vos besoins en laboratoire et en production. Construisons ensemble des composants supérieurs !

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Fabricant de pièces personnalisées en PTFE Téflon pour pelles de matériaux chimiques en poudre résistants aux acides et aux alcalis

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Fil de tungstène évaporé thermiquement pour applications à haute température

Les gens demandent aussi

- L'induction est-elle plus efficace que la résistance ? Cuisinez plus vite avec jusqu'à 90 % d'efficacité énergétique

- Quelle est la température au fond du haut fourneau ? Le cœur de la production de fer dévoilé

- Quels sont les dangers du KBr ? Évitez les erreurs de procédure qui ruinent vos résultats de laboratoire

- La déposition est-elle l'inverse de la sublimation ? Comprendre la transition de phase directe

- Quels matériaux sont utilisés dans le processus de forgeage ? Choisissez le bon métal pour la résistance et la performance

- Quel est le principal problème de l'énergie biomasse ? La contradiction de la durabilité expliquée

- Pourquoi l'alliage de nickel est-il choisi pour les systèmes fondus de CaCl2-CaF2-CaO ? Protégez vos processus à haute température

- Pourquoi l'argon est-il utilisé dans la pulvérisation cathodique ? Pour un dépôt de couches minces de haute pureté et efficace