Pour la plupart des applications d'ingénierie, une épaisseur de placage standard varie généralement de 0,0005 pouce à 0,0015 pouce (0,012 mm à 0,038 mm). Cette épaisseur fournit une surface durable et fonctionnelle avec une dureté d'environ 48 à 52 Rockwell C, adaptée à une grande variété d'utilisations industrielles.

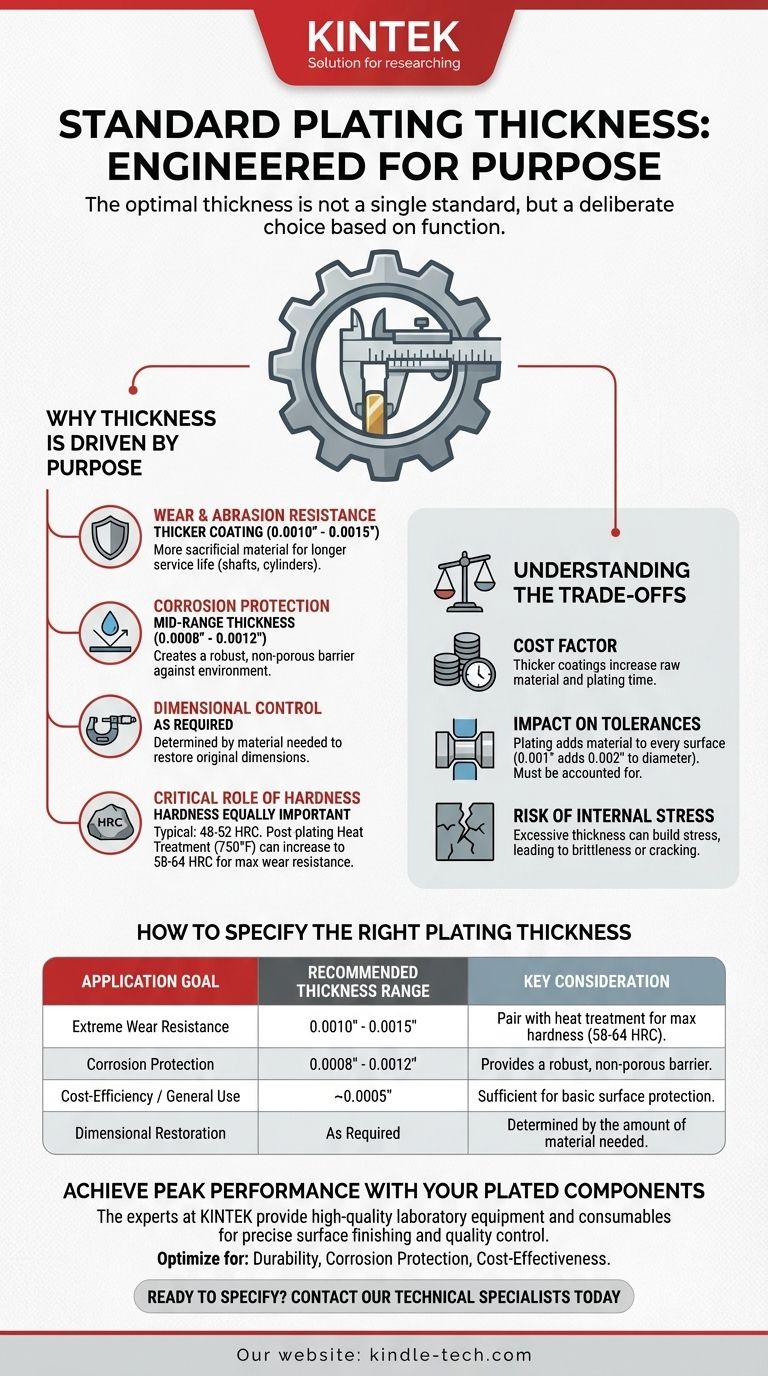

Le concept d'une épaisseur de placage « standard » unique est trompeur. L'épaisseur optimale n'est pas un chiffre fixe, mais un choix d'ingénierie délibéré dicté entièrement par la fonction prévue de la pièce, son environnement et ses exigences de performance.

Pourquoi l'épaisseur est dictée par l'objectif

Bien qu'il existe une plage générale, l'épaisseur spécifique que vous choisissez dans cette plage — ou même en dehors — dépend de ce que vous attendez du placage. La fonction du revêtement est le facteur le plus critique dans sa spécification.

Placage pour la résistance à l'usure et à l'abrasion

Pour les composants soumis à la friction ou à l'usure abrasive, un revêtement plus épais est généralement préférable.

Une épaisseur plus grande fournit plus de matériau sacrificiel, prolongeant la durée de vie de la pièce avant que le métal de base ne soit exposé. Ceci est courant pour les arbres, les cylindres hydrauliques et les composants coulissants.

Placage pour la protection contre la corrosion

L'objectif principal de la résistance à la corrosion est de créer une barrière complète et non poreuse entre le substrat et son environnement.

Même un revêtement relativement mince peut offrir une excellente protection, mais une épaisseur plus importante ajoute de la robustesse et aide à garantir qu'il n'y a pas de pores microscopiques qui pourraient devenir des sites de corrosion.

Placage pour le contrôle dimensionnel

Le placage est souvent utilisé pour ramener les pièces usées ou mal usinées à leurs dimensions d'origine.

Dans ces cas, le « standard » est mis de côté. L'épaisseur est déterminée par la quantité de matériau qui doit être ajoutée pour atteindre la tolérance dimensionnelle finale.

Le rôle critique de la dureté

L'épaisseur n'est que la moitié de l'équation de performance. La dureté du placage est tout aussi importante pour la durabilité.

Comme indiqué, le placage d'ingénierie typique a une dureté de 48 à 52 Rockwell C. Cependant, les processus post-placage tels que le traitement thermique pendant une heure à environ 750 °F (400 °C) peuvent l'augmenter considérablement à 58-64 Rockwell C, améliorant ainsi de façon spectaculaire la résistance à l'usure.

Comprendre les compromis

Choisir une épaisseur de placage est un exercice d'équilibre entre la performance et les limites pratiques. Se contenter par défaut du revêtement le plus épais possible est souvent une erreur.

Le facteur coût

Le placage est un processus additif. Un revêtement plus épais nécessite plus de matières premières et beaucoup plus de temps dans le bain de placage, deux facteurs qui augmentent directement le coût de l'opération.

Impact sur les tolérances serrées

Le placage ajoute du matériau à chaque surface. Cela doit être pris en compte dans la conception initiale, en particulier pour les pièces avec des tolérances serrées, des filetages ou des surfaces d'accouplement. Un placage de 0,001 pouce ajoute 0,002 pouce au diamètre d'un arbre.

Risque de contrainte interne

À mesure que l'épaisseur du placage augmente, les contraintes internes au sein du revêtement peuvent s'accumuler. Si elles ne sont pas gérées correctement, des revêtements excessivement épais peuvent devenir cassants, entraînant des fissures ou une mauvaise adhérence au matériau de base.

Comment spécifier la bonne épaisseur de placage

Votre spécification finale doit être un choix conscient basé sur l'application spécifique et le budget de la pièce.

- Si votre objectif principal est une résistance extrême à l'usure : Spécifiez une épaisseur dans la partie supérieure de la plage (0,0010" à 0,0015") et envisagez de spécifier un traitement thermique post-placage pour une dureté maximale.

- Si votre objectif principal est la protection contre la corrosion : Une épaisseur moyenne (0,0008" à 0,0012") offre une barrière robuste et fiable pour la plupart des environnements industriels.

- Si votre objectif principal est la rentabilité pour une utilisation générale : Une épaisseur dans la partie inférieure de la plage (0,0005") est souvent suffisante pour fournir une protection de surface de base et une finition durable.

- Si votre objectif principal est la restauration des dimensions de la pièce : L'épaisseur requise est simplement la quantité de matériau nécessaire pour ramener la pièce dans sa tolérance spécifiée.

En fin de compte, la bonne épaisseur de placage est celle qui atteint vos objectifs de performance sans sur-concevoir la solution.

Tableau récapitulatif :

| Objectif de l'application | Plage d'épaisseur recommandée | Considération clé |

|---|---|---|

| Résistance extrême à l'usure | 0,0010" - 0,0015" | Associer à un traitement thermique pour une dureté maximale (58-64 HRC). |

| Protection contre la corrosion | 0,0008" - 0,0012" | Fournit une barrière robuste et non poreuse. |

| Rentabilité / Utilisation générale | ~0,0005" | Suffisant pour une protection de surface de base. |

| Restauration dimensionnelle | Selon les besoins | Déterminé par la quantité de matériau nécessaire. |

Atteignez des performances maximales avec vos composants plaqués

Choisir l'épaisseur de placage correcte est essentiel pour la longévité et la fiabilité de vos pièces. Les experts de KINTEK sont là pour vous aider à naviguer dans ces spécifications. Nous fournissons des équipements de laboratoire et des consommables de haute qualité essentiels pour une finition de surface précise et un contrôle qualité.

Laissez-nous vous aider à optimiser votre processus pour :

- Durabilité : Sélectionnez l'épaisseur et la dureté idéales pour une résistance maximale à l'usure.

- Protection contre la corrosion : Assurez une barrière protectrice sans faille pour les environnements difficiles.

- Rentabilité : Évitez la sur-ingénierie et contrôlez le budget de votre projet.

Prêt à spécifier le placage parfait pour votre application ? Contactez nos spécialistes techniques dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment le contrôle précis de la température affecte-t-il les alliages à haute entropie FeCoCrNiMnTiC ? Maîtriser l'évolution microstructurale

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides

- Pourquoi un environnement de vide poussé est-il nécessaire dans les équipements de frittage pour les alliages TiAl ? Assurer une liaison métallique de haute pureté

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température