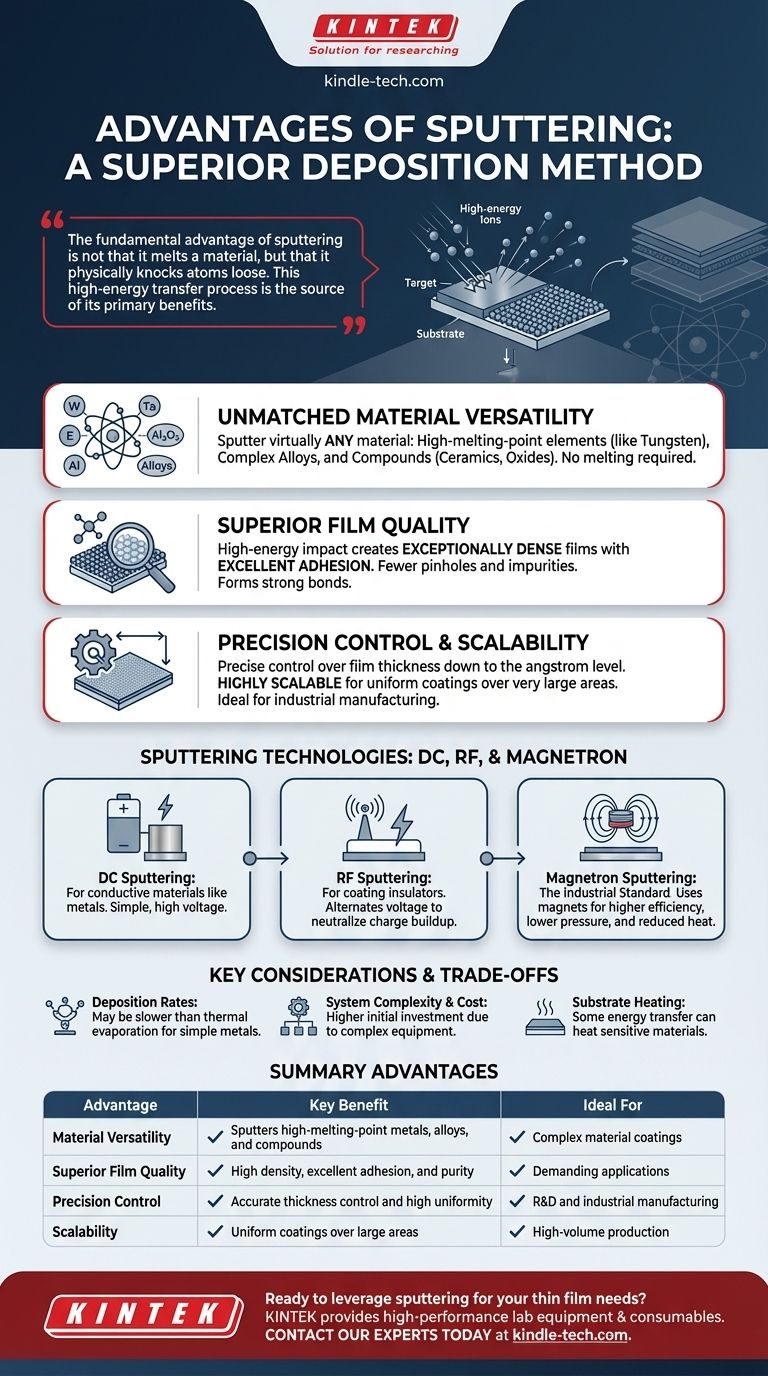

À la base, le sputtering est une méthode de dépôt supérieure en raison de sa polyvalence exceptionnelle des matériaux, de la haute qualité des films qu'il produit et du contrôle précis qu'il offre sur l'ensemble du processus. Contrairement aux méthodes thermiques qui reposent sur la fusion et l'évaporation, le sputtering est un processus physique qui utilise des ions énergisés pour déloger physiquement des atomes d'un matériau cible, lesquels se déposent ensuite sur un substrat, créant des films minces denses, très adhérents et purs.

L'avantage fondamental du sputtering n'est pas qu'il fait fondre un matériau, mais qu'il déloge physiquement les atomes. Ce processus de transfert d'énergie à haute énergie est la source de ses principaux avantages : la capacité de revêtir avec pratiquement n'importe quel matériau et la création de films dotés d'une densité et d'une adhérence inégalées.

Pourquoi le Sputtering Excelle : Les Principes Fondamentaux

Les avantages du sputtering découlent directement de son mécanisme sous-jacent de dépôt physique en phase vapeur (PVD). Comprendre ce mécanisme est essentiel pour apprécier ses capacités.

Polyvalence Inégalée des Matériaux

Étant donné que le sputtering ne nécessite pas de faire fondre le matériau source, il peut être utilisé pour une gamme incroyablement large de substances.

Ceci inclut les éléments à point de fusion élevé (comme le tungstène ou le tantale), les alliages complexes et les composés (comme les céramiques ou les oxydes) qui se décomposeraient ou se sépareraient s'ils étaient chauffés à leur point d'évaporation.

Qualité de Film Supérieure

Les atomes délogés de la cible de sputtering voyagent avec une énergie cinétique significative. Lorsqu'ils frappent le substrat, ils ne se contentent pas d'atterrir doucement ; ils s'y incrustent, créant une liaison exceptionnellement forte.

Cet impact à haute énergie se traduit par des films extrêmement denses, avec moins de trous d'épingle ou d'impuretés par rapport à d'autres méthodes. L'adhérence résultante au substrat est excellente, formant souvent une fine couche de diffusion qui fixe le film en place.

Contrôle de Précision et Évolutivité

Le sputtering est un processus hautement contrôlable et répétable. Les paramètres clés tels que le taux de sputtering sont directement gérés en ajustant le courant électrique de la cible.

Cela permet un contrôle précis de l'épaisseur du film jusqu'au niveau de l'angström. Le processus est également hautement évolutif, capable de produire des revêtements uniformes sur de très grandes surfaces, ce qui en fait une pierre angulaire de la fabrication industrielle pour tout, des semi-conducteurs au verre architectural.

Comprendre les Technologies de Sputtering : CC, RF et Magnétron

Bien que le principe soit le même, différentes techniques de sputtering sont utilisées pour traiter différents matériaux et améliorer l'efficacité.

Sputtering CC : La Fondation

Le sputtering à courant continu (CC) est la forme la plus simple. Une haute tension CC est appliquée à un matériau cible conducteur. C'est efficace et simple, mais limité aux matériaux électriquement conducteurs comme les métaux.

Sputtering RF : Revêtement des Isolants

Lors du sputtering d'isolants ou de semi-conducteurs, une charge positive s'accumule sur la surface de la cible, repoussant les ions positifs et arrêtant le processus.

Le sputtering par radiofréquence (RF) alterne la tension à haute fréquence. Ce champ alternatif attire les électrons pour neutraliser l'accumulation de charge, permettant le sputtering efficace de matériaux diélectriques non conducteurs.

Sputtering Magnétron : La Norme Industrielle

Le sputtering magnétron est la technique la plus utilisée aujourd'hui. Il ajoute des aimants puissants derrière le matériau cible.

Ces aimants piègent les électrons dans un champ magnétique directement devant la cible, augmentant considérablement l'efficacité de la formation d'ions dans le plasma. Cela se traduit par un taux de dépôt beaucoup plus élevé, permet au processus de fonctionner à des pressions et des températures plus basses, et réduit les dommages potentiels aux substrats sensibles à la chaleur.

Considérations Clés et Compromis

Aucune technologie n'est parfaite pour tous les scénarios. Pour prendre une décision éclairée, vous devez comprendre les limites du sputtering.

Taux de Dépôt

Bien que le sputtering magnétron offre des taux élevés pour de nombreux matériaux, l'évaporation thermique traditionnelle peut parfois être plus rapide pour déposer des métaux simples à bas point de fusion comme l'aluminium. Le choix dépend souvent de savoir si la vitesse ou la qualité du film est le moteur principal.

Complexité et Coût du Système

Les systèmes de sputtering sont plus complexes que les évaporateurs simples. Ils nécessitent une chambre à vide robuste, des alimentations haute tension (CC ou RF), un contrôle des gaz de procédé et, pour les systèmes magnétron, des aimants puissants. Cela se traduit par un coût d'équipement initial plus élevé.

Chauffage du Substrat

Bien que le sputtering magnétron soit considéré comme un processus à « basse température », le bombardement d'atomes à haute énergie transfère une certaine chaleur au substrat. Pour les matériaux ou dispositifs organiques extrêmement sensibles, ce transfert d'énergie doit être géré avec soin.

Faire le Bon Choix pour Votre Application

La sélection de la bonne technique de dépôt dépend entièrement de votre objectif final et des matériaux avec lesquels vous travaillez.

- Si votre objectif principal est la qualité du film, l'adhérence et la densité : Le sputtering est le choix définitif, car le processus de dépôt à haute énergie est intrinsèquement supérieur.

- Si votre objectif principal est de déposer des métaux à point de fusion élevé, des alliages complexes ou des composés : Le sputtering est l'une des seules méthodes viables et contrôlables disponibles.

- Si votre objectif principal est de revêtir une céramique ou un oxyde non conducteur : Vous devez utiliser le sputtering RF pour surmonter les effets de l'accumulation de charge sur la cible.

- Si votre objectif principal est la production à l'échelle industrielle avec une haute uniformité sur de grandes surfaces : Le sputtering magnétron offre la vitesse, le contrôle et l'évolutivité requis pour la fabrication.

En comprenant ces principes fondamentaux et ces compromis, vous pouvez exploiter avec confiance le sputtering pour obtenir des performances et une fiabilité supérieures des matériaux dans votre application.

Tableau Récapitulatif :

| Avantage | Bénéfice Clé | Idéal Pour |

|---|---|---|

| Polyvalence des Matériaux | Pulvérise des métaux à point de fusion élevé, des alliages et des composés | Revêtements de matériaux complexes |

| Qualité de Film Supérieure | Haute densité, excellente adhérence et pureté | Applications exigeantes nécessitant fiabilité |

| Contrôle de Précision | Contrôle précis de l'épaisseur et haute uniformité | R&D et fabrication industrielle |

| Évolutivité | Revêtements uniformes sur de grandes surfaces | Production à grand volume |

Prêt à tirer parti du sputtering pour vos besoins en couches minces ? KINTEK est spécialisé dans les équipements de laboratoire haute performance et les consommables pour tous vos défis de dépôt. Que vous travailliez avec des alliages avancés, des céramiques ou que vous ayez besoin d'une uniformité à l'échelle industrielle, nos solutions offrent la précision et la fiabilité dont vous avez besoin. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de revêtement !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

Les gens demandent aussi

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température