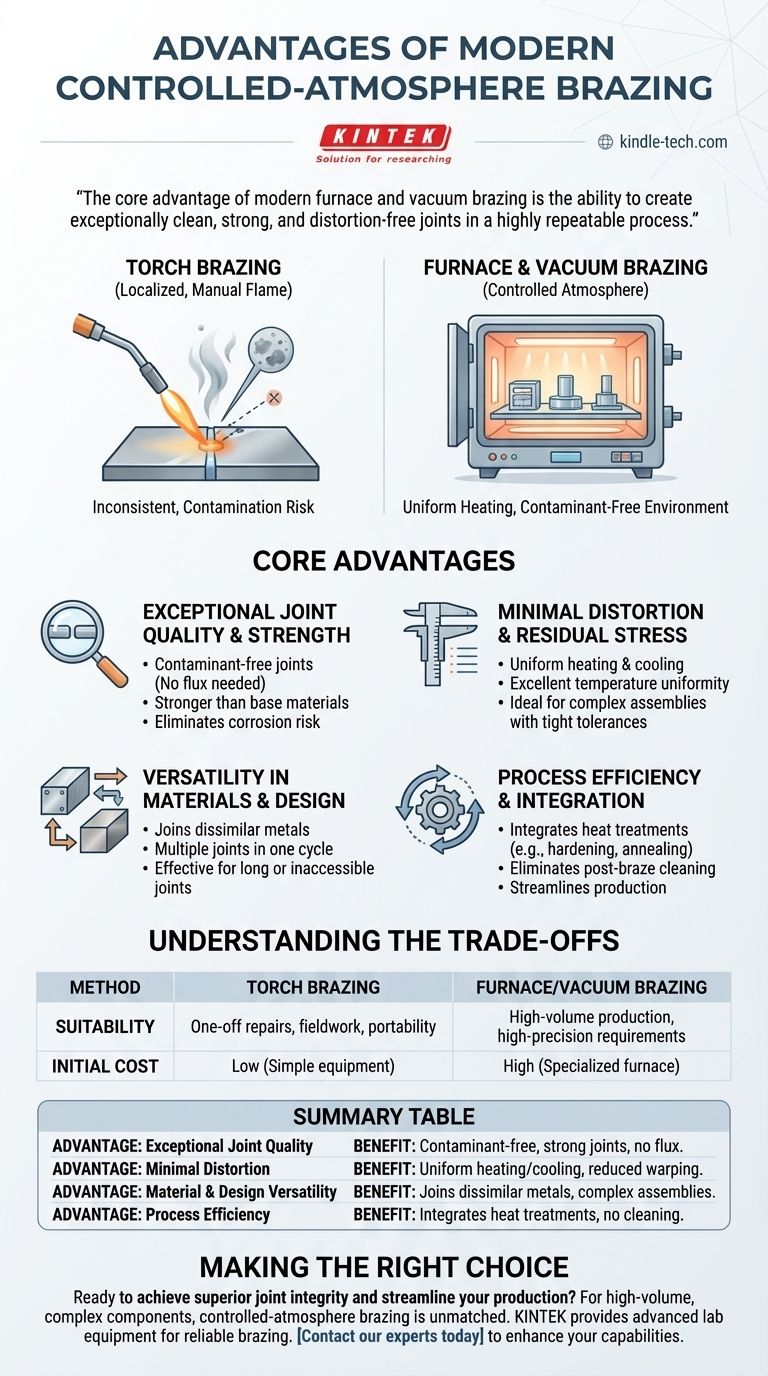

Bien que votre question porte sur le brasage à la torche, les avantages les plus significatifs dans la fabrication moderne proviennent des méthodes sous atmosphère contrôlée telles que le brasage sous four et sous vide. Ces processus offrent un contrôle, une propreté et une résistance supérieurs, ce qui les rend idéaux pour les assemblages de haute précision ou complexes où les méthodes manuelles à la torche introduiraient des incohérences et de la contamination.

L'avantage fondamental du brasage moderne sous four et sous vide est la capacité de créer des joints exceptionnellement propres, solides et sans déformation dans un processus hautement répétable. Ceci est réalisé en contrôlant précisément le chauffage et le refroidissement de l'ensemble de l'assemblage dans une atmosphère protectrice, éliminant ainsi le besoin de flux corrosifs.

Comprendre le brasage sous four et sous vide

Le brasage à la torche implique une flamme localisée appliquée manuellement. En revanche, le brasage sous four et sous vide chauffe l'ensemble du composant à l'intérieur d'une chambre scellée. Cette différence fondamentale est la source de leurs principaux avantages.

Qualité et résistance exceptionnelles des joints

L'environnement contrôlé est essentiel pour la qualité. En éliminant l'oxygène et autres contaminants, ces méthodes produisent des joints supérieurs.

Il en résulte un joint exempt de contaminants, car les impuretés comme les oxydes sont empêchées de se former ou sont éliminées par le vide. Ce processus élimine le risque d'inclusions de flux ou de corrosion qui pourraient compromettre le joint avec le temps.

Le joint final est souvent plus résistant que les matériaux de base eux-mêmes. Le métal d'apport forme un film mince et uniforme qui offre une grande intégrité et résistance sans fusionner ni endommager les métaux de base.

Distorsion et contrainte résiduelle minimales

Un chauffage et un refroidissement uniformes sont essentiels pour maintenir la précision dimensionnelle des composants.

Le brasage sous four et sous vide offrent une excellente uniformité de température sur l'ensemble de la pièce. Ce cycle de chauffage et de refroidissement lent et régulier réduit considérablement les contraintes internes qui provoquent le gauchissement et la déformation.

Cette précision rend le processus idéal pour les assemblages complexes et délicats où le maintien de tolérances serrées est non négociable.

Polyvalence des matériaux et de la conception

Ces méthodes ne se limitent pas à l'assemblage de métaux simples et identiques.

Elles excellent dans l'assemblage de métaux dissemblables et de pièces d'épaisseurs différentes, ce qui peut être très difficile avec d'autres méthodes.

Le processus permet la création de multiples joints à la fois. Un assemblage complexe entier avec des dizaines de points de connexion peut être brasé en un seul cycle, garantissant la cohérence.

Il est également très efficace pour les joints longs ou inaccessibles, car le métal d'apport est attiré uniformément dans les espaces par capillarité.

Efficacité et intégration du processus

Au-delà du simple assemblage de pièces, le brasage sous four peut être combiné avec d'autres étapes de fabrication essentielles.

Le processus peut intégrer des traitements thermiques tels que le durcissement, le recuit ou le durcissement par vieillissement dans un seul cycle de four. Cela permet d'économiser beaucoup de temps et de coûts en éliminant des étapes de fabrication séparées.

Comme le processus est si propre, il élimine le besoin de nettoyage post-brasage pour enlever le flux, rationalisant ainsi la production.

Comprendre les compromis

Bien que puissantes, ces méthodes ne sont pas universellement applicables. Leurs principales limites sont le coût et l'échelle.

L'équipement requis — un four spécialisé sous vide ou sous atmosphère — représente un investissement en capital important par rapport à une simple torche de brasage.

Cela rend le brasage sous four et sous vide le mieux adapté aux productions à grand volume ou aux applications où l'intégrité du joint la plus élevée est requise, comme dans les industries aérospatiale ou médicale. Ils sont moins pratiques pour les réparations uniques ou sur le terrain.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de brasage dépend entièrement des exigences spécifiques de votre projet en matière de précision, d'échelle et de coût.

- Si votre objectif principal est la production à grand volume de pièces complexes et de haute précision : Le brasage sous four ou sous vide est le choix supérieur pour sa répétabilité, sa résistance et ses capacités de traitement thermique intégrées.

- Si votre objectif principal est la portabilité, un faible coût initial ou des réparations simples uniques : Une méthode manuelle comme le brasage à la torche est plus pratique et rentable, même si elle nécessite plus de compétences de la part de l'opérateur et offre moins de contrôle du processus.

En fin de compte, comprendre les avantages distincts du brasage sous atmosphère contrôlée vous permet de choisir le processus qui offre la qualité et l'efficacité nécessaires à votre application.

Tableau récapitulatif :

| Avantage | Bénéfice |

|---|---|

| Qualité de joint exceptionnelle | Joints exempts de contaminants, solides, sans risque de flux ni de corrosion. |

| Distorsion minimale | Le chauffage/refroidissement uniforme réduit le gauchissement pour des tolérances serrées. |

| Polyvalence des matériaux et de la conception | Assemble des métaux dissemblables et des assemblages complexes en un seul cycle. |

| Efficacité du processus | Intègre les traitements thermiques et élimine le nettoyage post-brasage. |

Prêt à obtenir une intégrité de joint supérieure et à rationaliser votre processus de production ?

Pour la fabrication à grand volume de composants complexes ou de haute précision, l'environnement contrôlé du brasage sous four ou sous vide est inégalé. Il garantit des résultats cohérents, propres et solides lot après lot.

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires à des processus de brasage fiables. Notre expertise aide les laboratoires et les fabricants à optimiser leurs opérations d'assemblage pour une efficacité et une qualité maximales.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités de brasage et répondre aux besoins spécifiques de votre application.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment un four de traitement thermique de haute précision contribue-t-il à la normalisation et au revenu de l'acier 15Cr12MoVWN ?

- Comment fonctionne la fusion à l'arc ? Un guide pour la production de métaux et d'alliages de haute pureté

- Pourquoi un système de chauffage avec vide dynamique est-il requis pour l'activation du FJI-H14 ? Assurer des performances d'adsorption maximales

- Pourquoi un système de contrôle de température de haute précision est-il requis pendant la synthèse d'hydrures à l'état solide (SSHS) ? Assurer la pureté et prévenir la dégradation des matériaux

- Quelle est la fonction principale d'un four de brasage sous vide pour les perméateurs en niobium ? Obtenir des joints hermétiques de haute intégrité

- Quelle est la plage de température en pyrolyse sous vide ? Optimiser le rendement et la qualité du bio-huile

- Quelle est la plage de température utilisée pour le brasage ? Obtenez un assemblage métallique parfait avec la bonne chaleur

- Comment fonctionne la trempe en chimie ? Maîtriser la course atomique pour un acier plus dur