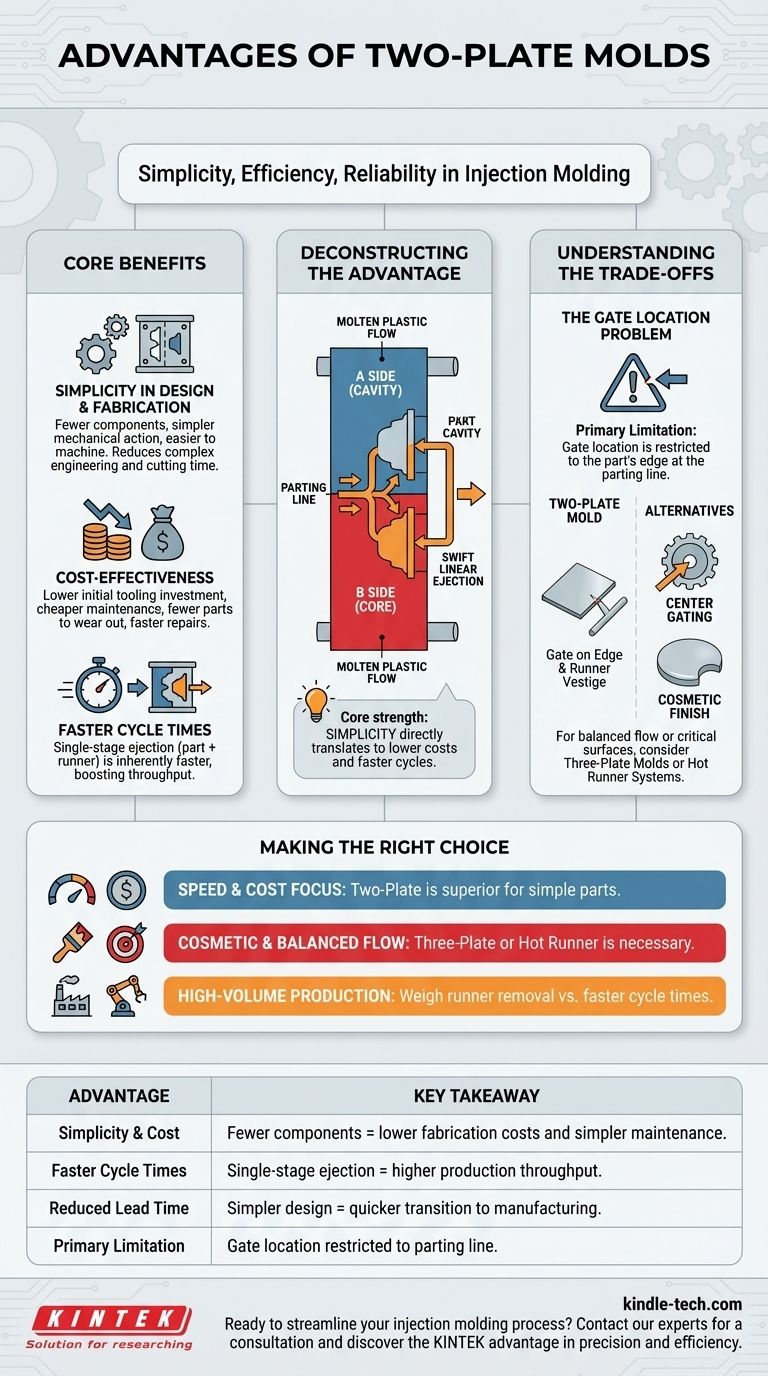

Dans le monde du moulage par injection, le moule à deux plaques est le modèle fondamental en raison de son efficacité et de sa fiabilité. Ses principaux avantages sont une construction simple et économique, des temps de cycle de production plus rapides par rapport aux conceptions plus complexes, et un délai de livraison considérablement plus court entre la conception et la fabrication.

La force principale d'un moule à deux plaques réside dans sa simplicité. Cette conception fondamentale se traduit directement par des coûts de fabrication inférieurs et des cycles de production plus rapides, ce qui en fait le choix le plus efficace pour les pièces où l'alimentation peut être gérée au niveau du plan de joint.

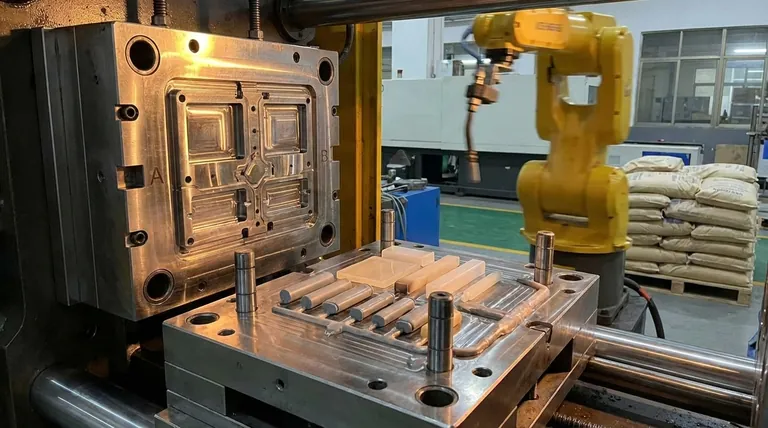

Décortiquer l'avantage du moule à deux plaques

Un moule à deux plaques est construit à partir de deux moitiés principales, le côté "A" (empreinte) et le côté "B" (noyau), qui se rencontrent sur un seul plan appelé plan de joint. Comprendre pourquoi cette structure simple est si bénéfique est essentiel pour l'utiliser efficacement.

Simplicité de conception et de fabrication

La conception du moule ne comprend que deux plaques principales qui se séparent. Cela signifie moins de composants, une action mécanique plus simple et une ingénierie moins complexe.

Cette simplicité rend le moule plus facile et plus rapide à usiner. Moins de caractéristiques complexes et de pièces mobiles réduisent le temps de programmation, de configuration et de coupe, ce qui est un facteur majeur dans les coûts de fabrication.

L'impact sur la rentabilité

Directement liée à sa conception simple, la rentabilité d'un moule à deux plaques est son avantage le plus significatif. La complexité d'usinage réduite et le nombre de composants inférieur diminuent considérablement l'investissement initial en outillage.

De plus, l'entretien est plus simple et moins coûteux sur la durée de vie de l'outil. Avec moins de choses qui peuvent s'user ou se casser, le dépannage et les réparations sont plus rapides et moins fréquents.

Temps de cycle plus rapides pour un débit plus élevé

Le cycle de moulage consiste à fermer le moule, à injecter le plastique, à refroidir et à éjecter la pièce. Dans un moule à deux plaques, l'ouverture et l'éjection se produisent en un seul mouvement rapide et linéaire.

La pièce est éjectée avec son système de carottes (les canaux qui acheminent le plastique). Cette ouverture en une seule étape est intrinsèquement plus rapide qu'un moule à trois plaques, qui nécessite un mouvement supplémentaire pour séparer la carotte avant l'éjection de la pièce, ajoutant des secondes à chaque temps de cycle.

Délai de livraison réduit du concept à la production

La combinaison d'une conception plus simple et d'une fabrication plus rapide se traduit directement par un délai de livraison plus court. Cela signifie que vous pouvez mettre votre pièce en production plus rapidement, ce qui est un avantage essentiel sur les marchés en évolution rapide.

Comprendre les compromis : le problème de l'emplacement du point d'injection

Bien que très efficace, la principale limitation du moule à deux plaques est son manque de flexibilité quant à l'emplacement du point d'injection. Ce compromis est le facteur le plus important pour décider si c'est le bon choix pour votre pièce.

L'exigence d'un point d'injection inflexible

Dans un moule à deux plaques standard, le point d'injection — la petite ouverture par laquelle le plastique fondu pénètre dans l'empreinte de la pièce — doit être situé sur le bord de la pièce, directement sur le plan de joint.

Ceci est dû au fait que le système de carottes qui alimente le point d'injection réside à la surface du plan de joint. Il n'y a pas de mécanisme pour acheminer le plastique vers le centre ou le haut de la pièce.

Le système de carottes reste attaché

Lorsque la pièce est éjectée, la carotte et le seuil solidifiés sont éjectés avec elle. Cela nécessite une opération secondaire pour séparer la carotte de la pièce finale.

Cette séparation peut être effectuée manuellement par un opérateur ou par automatisation, mais elle ajoute une étape au processus. Elle laisse également une trace de point d'injection, ou marque, sur le bord de la pièce, ce qui peut ne pas être acceptable pour les surfaces esthétiques.

Quand un moule à deux plaques n'est pas la solution

Si votre pièce nécessite un point d'injection au centre pour un remplissage équilibré (comme un engrenage ou un couvercle rond), un moule à deux plaques n'est pas adapté. De même, si l'aspect esthétique du bord de la pièce est critique et ne peut pas avoir de marque de point d'injection, vous devez envisager une alternative.

Ces applications exigent souvent un moule à trois plaques ou un système à canaux chauds, qui sont conçus spécifiquement pour surmonter les limitations d'emplacement du point d'injection de la conception à deux plaques, bien qu'à un coût et une complexité plus élevés.

Faire le bon choix pour votre projet

Le choix du bon type de moule est un équilibre entre les exigences de la pièce, le volume de production et le budget. Le moule à deux plaques est un outil puissant lorsqu'il est utilisé pour la bonne application.

- Si votre objectif principal est le coût et la rapidité pour des pièces simples : Le moule à deux plaques est presque toujours le choix supérieur en raison de son faible coût d'outillage et de son temps de cycle rapide.

- Si votre objectif principal est la finition esthétique ou un flux équilibré : Un moule à trois plaques ou un système à canaux chauds est nécessaire pour contrôler l'emplacement du point d'injection et éviter les imperfections sur les surfaces critiques.

- Si votre objectif principal est une production automatisée à grand volume : Pesez le coût de l'automatisation du retrait secondaire des carottes par rapport au temps de cycle plus rapide d'un moule à deux plaques ; pour certaines pièces, cela reste le chemin le plus efficace.

En comprenant ces principes fondamentaux, vous pouvez sélectionner le bon outil pour votre objectif de fabrication, garantissant efficacité et qualité dès le départ.

Tableau récapitulatif :

| Avantage | Point clé à retenir |

|---|---|

| Simplicité et coût | Moins de composants signifie des coûts de fabrication inférieurs et un entretien plus simple. |

| Temps de cycle plus rapides | L'éjection en une seule étape conduit à un débit de production plus élevé. |

| Délai de livraison réduit | Une conception plus simple permet une transition plus rapide de la conception à la fabrication. |

| Principale limitation | L'emplacement du point d'injection est limité au plan de joint, ce qui peut ne pas convenir à toutes les conceptions de pièces. |

Prêt à rationaliser votre processus de moulage par injection ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables adaptés pour soutenir vos efforts de fabrication et de R&D. Que vous prototypiez une nouvelle pièce ou que vous optimisiez pour une production à grand volume, notre expertise peut vous aider à sélectionner les solutions d'outillage les plus efficaces et les plus rentables.

Discutons de la façon dont un moule à deux plaques peut bénéficier à votre projet spécifique. Contactez nos experts dès aujourd'hui pour une consultation et découvrez l'avantage KINTEK en matière de précision et d'efficacité.

Guide Visuel

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Moules de Presse Cylindrique pour Applications de Laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Homogénéisateur de laboratoire haute performance pour la R&D pharmaceutique, cosmétique et alimentaire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

Les gens demandent aussi

- Quelle est la taille des pastilles XRF ? Un guide des dimensions standard et de la préparation

- Combien de temps dure un moule en acier ? Maximisez la durée de vie et le retour sur investissement de votre moule

- Quelles méthodes de mesure sont couramment utilisées pour les échantillons de poudre en spectroscopie infrarouge ? Optimisez votre analyse FTIR

- Quels sont les types de moules de compression ? Flash, positif et semi-positif expliqués

- Quels sont les différents types de moules pour la bijouterie ? Un guide pour choisir le bon moule pour votre modèle maître

- De quoi est faite une empreinte de moule ? Choisissez le bon métal pour la durabilité et la résistance à la corrosion

- Quelle est la fonction des moules en graphite de haute pureté ? Améliorer le pressage à chaud sous vide pour les composites à matrice Al

- Qu'est-ce que le noyau du moule ? Façonner les caractéristiques internes de vos composants