L'évaporation par faisceau d'électrons est une pierre angulaire du dépôt de couches minces moderne, utilisée pour créer des revêtements hautement spécialisés dans des industries comme l'optique, l'électronique et l'aérospatiale. Ses principales applications consistent à déposer des films exceptionnellement purs et denses de matériaux – y compris ceux ayant des points de fusion très élevés – pour obtenir des propriétés optiques spécifiques ou offrir une résistance à la chaleur, à l'usure et aux produits chimiques.

La véritable valeur de l'évaporation par faisceau d'électrons ne réside pas seulement dans sa large gamme d'applications, mais dans sa capacité unique à vaporiser des matériaux à haute température avec une pureté extrême. Cela en fait le choix définitif pour créer des revêtements optiques avancés et des composants électroniques de haute performance où l'intégrité des matériaux ne peut être compromise.

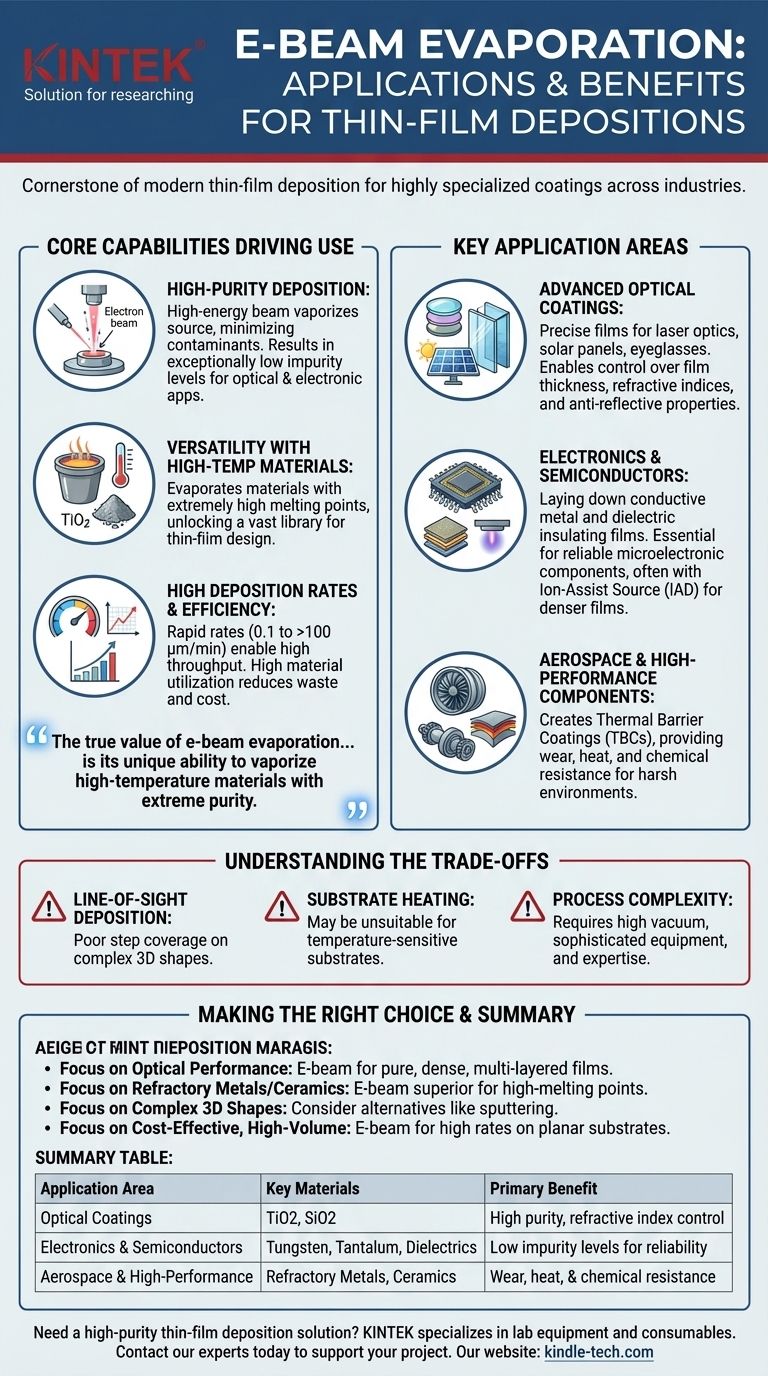

Les capacités fondamentales qui motivent son utilisation

Pour comprendre où l'évaporation par faisceau d'électrons est appliquée, vous devez d'abord comprendre ses avantages fondamentaux par rapport aux autres méthodes de dépôt.

Dépôt de haute pureté

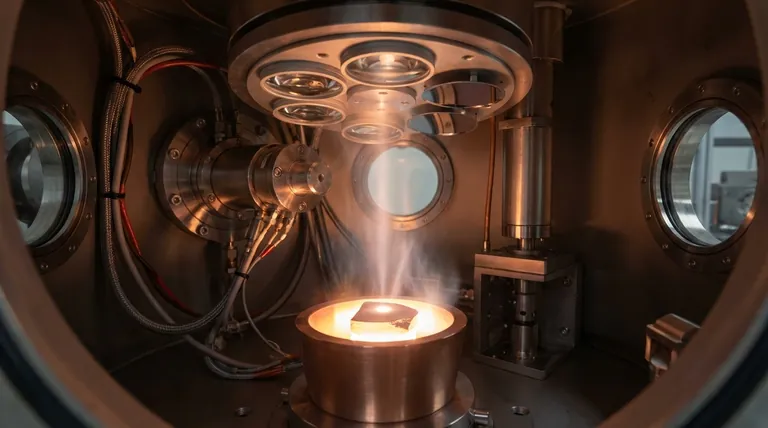

Le processus fonctionne en tirant un faisceau d'électrons de haute énergie sur un matériau source (ou "lingot") à l'intérieur d'une chambre à vide poussé. Cela chauffe directement uniquement le matériau source, le faisant s'évaporer.

Comme aucun creuset ou filament ne chauffe le matériau indirectement, le risque d'introduire des contaminants dans le flux de vapeur est minimisé. Il en résulte des films avec des niveaux d'impureté exceptionnellement bas, une exigence critique pour de nombreuses applications optiques et électroniques.

Polyvalence avec les matériaux à haute température

De nombreux matériaux avancés, tels que les métaux réfractaires (par exemple, le tungstène, le tantale) et les céramiques (par exemple, le dioxyde de titane, le dioxyde de silicium), ont des points de fusion extrêmement élevés.

L'évaporation par faisceau d'électrons peut générer suffisamment d'énergie focalisée pour vaporiser ces matériaux, une tâche difficile ou impossible pour d'autres méthodes comme l'évaporation thermique standard. Cela ouvre une vaste bibliothèque de matériaux pour la conception de couches minces.

Taux de dépôt et efficacité élevés

L'évaporation par faisceau d'électrons est connue pour ses taux de dépôt rapides, allant de 0,1 à plus de 100 micromètres par minute. Cela permet un débit élevé pour la fabrication.

De plus, parce que le faisceau peut être précisément focalisé sur le matériau source, il offre une efficacité d'utilisation des matériaux élevée, réduisant les déchets et les coûts par rapport à des processus comme la pulvérisation cathodique.

Domaines d'application clés

Ces capacités fondamentales font de l'évaporation par faisceau d'électrons la solution idéale pour plusieurs marchés clés.

Revêtements optiques avancés

C'est l'application la plus importante. Le faisceau d'électrons est utilisé pour déposer des films précis et multicouches pour l'optique laser, les panneaux solaires, les lunettes de vue et le verre architectural.

Le processus permet un contrôle méticuleux de l'épaisseur et de la densité du film, ce qui est essentiel pour obtenir des indices de réfraction spécifiques, des propriétés antireflet et des seuils de dommages laser élevés.

Électronique et semi-conducteurs

En électronique, l'évaporation par faisceau d'électrons est utilisée pour déposer des couches métalliques conductrices et des films isolants diélectriques. Sa capacité à créer des films de haute pureté est essentielle pour assurer des performances fiables dans les composants microélectroniques.

Le processus peut également être combiné avec une source d'assistance ionique (IAD), qui bombarde le substrat avec des ions pendant le dépôt pour créer des films encore plus denses et durables avec une meilleure adhérence.

Aérospatiale et composants haute performance

Les industries aérospatiale, automobile et énergétique utilisent l'évaporation par faisceau d'électrons pour créer des revêtements de barrière thermique (TBC) et des couches qui offrent une résistance à l'usure et aux produits chimiques.

La capacité de la technologie à déposer des films durables et denses de céramiques à haute température la rend parfaite pour protéger les composants qui fonctionnent dans des environnements difficiles, tels que les aubes de turbine.

Comprendre les compromis

Aucune technologie n'est une solution universelle. Les forces de l'évaporation par faisceau d'électrons définissent également ses limites.

Dépôt en ligne de mire

L'évaporation par faisceau d'électrons est un processus en ligne de mire, ce qui signifie que le matériau évaporé se déplace en ligne droite de la source au substrat.

Bien que cette directionnalité soit bénéfique pour certaines applications, elle entraîne une faible "couverture de marche" sur les substrats présentant des topographies complexes et tridimensionnelles. Les caractéristiques qui ne sont pas directement sur le chemin du flux de vapeur recevront peu ou pas de revêtement. Des systèmes de rotation planétaire sont souvent nécessaires pour atténuer ce problème et améliorer l'uniformité.

Chauffage du substrat

L'énergie significative requise pour vaporiser le matériau source rayonne dans toute la chambre, ce qui peut chauffer le substrat. Cela peut être inadapté pour déposer des films sur des substrats sensibles à la température, tels que certains plastiques ou composants biologiques.

Complexité du processus

Le maintien d'un environnement sous vide poussé et le contrôle précis du faisceau d'électrons nécessitent un équipement sophistiqué et coûteux. Le processus exige une expertise significative pour gérer les taux de dépôt et assurer l'uniformité du film, ce qui le rend plus complexe que certaines méthodes alternatives.

Faire le bon choix pour votre projet

Le choix d'une méthode de dépôt dépend entièrement de l'objectif principal de votre projet.

- Si votre objectif principal est la performance optique : Le faisceau d'électrons est la norme de l'industrie pour créer les films purs, denses et multicouches requis pour l'optique de précision.

- Si votre objectif principal est de déposer des métaux réfractaires ou des céramiques : La capacité du faisceau d'électrons à manipuler des matériaux à point de fusion élevé en fait un choix supérieur à l'évaporation thermique.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : Vous devez évaluer attentivement les limitations de la ligne de mire du faisceau d'électrons et envisager des alternatives comme la pulvérisation cathodique pour une meilleure couverture de marche.

- Si votre objectif principal est une production rentable et à grand volume : Les taux de dépôt élevés et l'efficacité matérielle du faisceau d'électrons le rendent très compétitif, en particulier pour les substrats planaires.

Comprendre ces capacités fondamentales vous permet de choisir l'évaporation par faisceau d'électrons en toute confiance pour les applications où la pureté et l'intégrité des matériaux sont non négociables.

Tableau récapitulatif :

| Domaine d'application | Matériaux clés utilisés | Avantage principal |

|---|---|---|

| Revêtements optiques | Dioxyde de titane, Dioxyde de silicium | Haute pureté, contrôle précis de l'indice de réfraction |

| Électronique et semi-conducteurs | Tungstène, Tantale, Diélectriques | Faibles niveaux d'impuretés pour des performances fiables |

| Aérospatiale et haute performance | Métaux réfractaires, Céramiques | Résistance à l'usure, à la chaleur et aux produits chimiques |

Besoin d'une solution de dépôt de couches minces de haute pureté pour votre laboratoire ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Notre expertise dans les systèmes d'évaporation par faisceau d'électrons peut vous aider à atteindre l'intégrité et les performances des matériaux requises pour vos applications de revêtement optique, électronique ou haute température les plus exigeantes.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet avec l'équipement et les solutions adaptés.

Guide Visuel

Produits associés

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- À quoi sert l'évaporation par faisceau d'électrons ? Revêtement de précision pour l'optique, l'aérospatiale et l'électronique

- Quels sont les inconvénients de l'évaporation par faisceau d'électrons ? Coûts élevés et limitations géométriques expliqués

- Qu'est-ce que la vaporisation du zinc ? Un défi critique en matière de sécurité et de qualité en soudage

- Que fait un évaporateur thermique ? Obtenez un dépôt de couches minces de haute pureté

- Qu'est-ce que l'évaporation thermique pour le dépôt de couches minces ? Un guide simple du revêtement PVD

- Comment fonctionne l'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Qu'est-ce que la méthode de dépôt par faisceau d'électrons ? Obtenez des couches minces de haute pureté pour des applications avancées

- Quels sont les dangers des évaporateurs ? Gérez les risques chimiques, thermiques et de pression