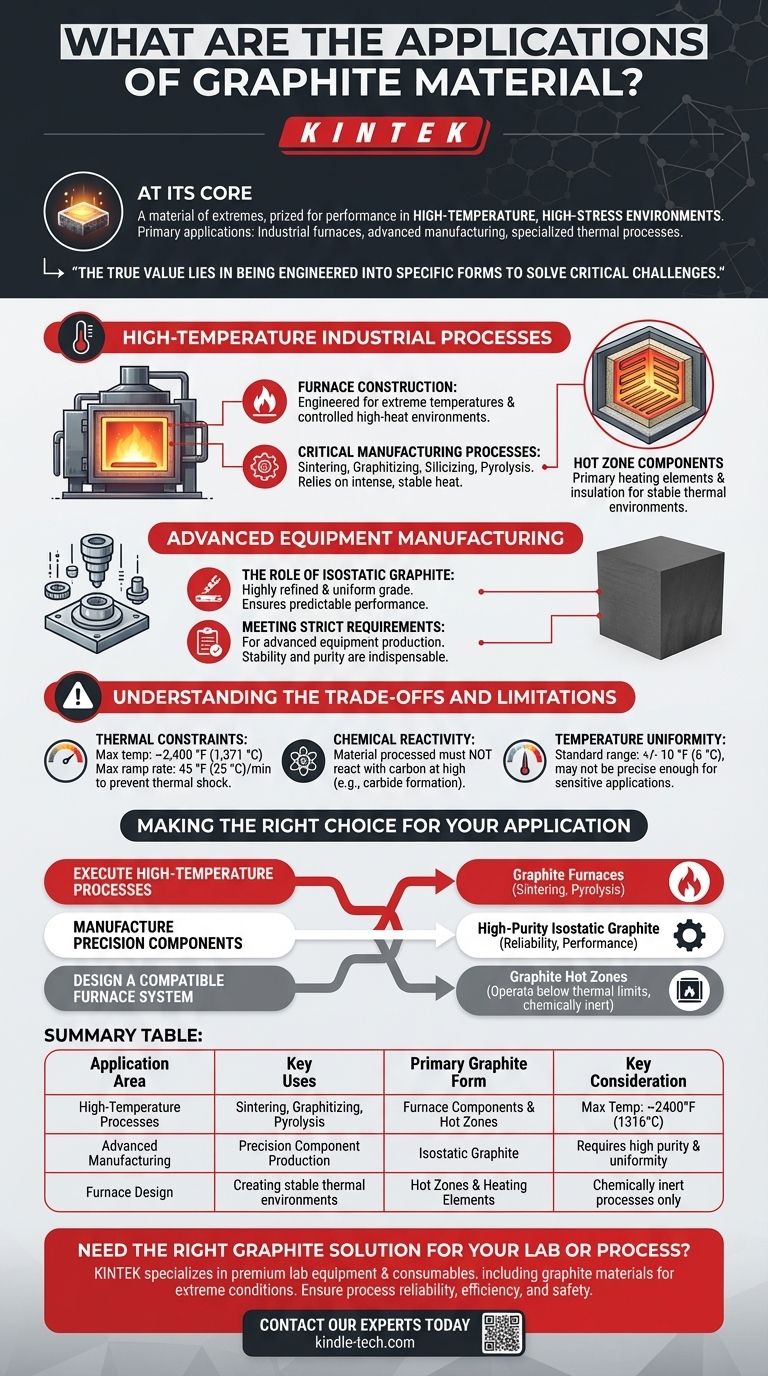

À la base, le graphite est un matériau d'extrêmes, prisé pour ses performances dans des environnements à haute température et à fortes contraintes où les matériaux conventionnels échoueraient. Ses principales applications se trouvent dans les fours industriels, la fabrication avancée et les processus thermiques spécialisés en raison de sa stabilité thermique et de son inertie chimique exceptionnelles.

La véritable valeur du graphite ne réside pas dans une seule application, mais dans sa capacité à être transformé en formes spécifiques – comme le graphite isostatique ou les composants de four – qui résolvent des défis critiques dans les processus industriels et technologiques extrêmes.

Processus industriels à haute température

La capacité du graphite à résister et à conduire la chaleur extrême en fait un matériau essentiel pour de nombreuses applications de chauffage industriel. Il constitue le cœur même des fours conçus pour la fabrication spécialisée.

Construction de fours

Les fours en graphite sont spécifiquement conçus pour générer les températures extrêmement élevées requises pour les processus industriels exigeants. Ils fournissent l'environnement contrôlé et à haute température nécessaire pour transformer les matériaux au niveau moléculaire.

Processus de fabrication critiques

Ces fours sont essentiels pour des processus comme le frittage, la graphitisation, la silicisation et la pyrolyse. Chacune de ces méthodes repose sur la chaleur intense et stable que les composants en graphite peuvent fournir et supporter de manière unique.

Composants de zone chaude

Dans ces fours, les zones chaudes en graphite sont utilisées comme éléments chauffants et isolants principaux. Elles constituent un choix fiable pour créer un environnement thermique stable pour le matériau en cours de traitement.

Fabrication d'équipements avancés

Au-delà de la chaleur brute, certaines formes de graphite offrent la précision et la fiabilité requises pour la production de composants de haute technologie.

Le rôle du graphite isostatique

Le graphite isostatique est un grade de matériau hautement raffiné et uniforme. Sa structure cohérente assure des performances prévisibles dans des conditions exigeantes, sans les impuretés ou les incohérences qui pourraient provoquer une défaillance.

Répondre aux exigences strictes

Ce graphite spécialisé est conçu pour répondre aux exigences strictes des matériaux utilisés dans la production d'équipements avancés. Sa stabilité et sa pureté le rendent indispensable pour la fabrication de composants où la précision et la fiabilité sont non négociables.

Comprendre les compromis et les limites

Bien que puissant, le graphite n'est pas une solution universelle. Son application est régie par des contraintes opérationnelles spécifiques qui doivent être respectées pour une mise en œuvre réussie et sûre.

Contraintes thermiques

Les composants de four en graphite ont souvent des limites définies. Par exemple, une zone chaude typique peut avoir une température de fonctionnement maximale de 2 400 °F (1 371 °C) et une vitesse de montée en température maximale de 45 °F (25 °C) par minute pour éviter les chocs thermiques et les dommages.

Réactivité chimique

Le graphite est fondamentalement du carbone. Par conséquent, il ne peut être utilisé que lorsque le matériau traité ne réagit pas avec le carbone à des températures élevées. Tout potentiel d'interaction chimique, tel que la formation de carbure, doit être soigneusement évalué.

Uniformité de la température

Le contrôle thermique offert par les composants en graphite a des limites pratiques. Une zone chaude en graphite standard ne peut garantir qu'une plage d'uniformité de température de +/- 10 °F (6 °C), ce qui peut ne pas être suffisamment précis pour les applications les plus sensibles.

Faire le bon choix pour votre application

La sélection du bon matériau en graphite consiste à faire correspondre ses propriétés spécifiques à votre objectif opérationnel principal.

- Si votre objectif principal est d'exécuter des processus à haute température : Les fours en graphite sont la norme industrielle pour des tâches comme le frittage ou la pyrolyse qui exigent une chaleur extrême et stable.

- Si votre objectif principal est la fabrication de composants de précision : Des grades de haute pureté comme le graphite isostatique sont nécessaires pour répondre aux normes strictes de fiabilité et de performance des équipements avancés.

- Si votre objectif principal est de concevoir un système de four compatible : Les zones chaudes en graphite sont un excellent choix, à condition que votre processus fonctionne en dessous des limites thermiques du matériau et soit chimiquement inerte au carbone.

En fin de compte, comprendre les propriétés et les limites du graphite vous permet de tirer parti de ses remarquables capacités dans les applications les plus exigeantes du monde.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés | Forme principale de graphite | Considération clé |

|---|---|---|---|

| Processus à haute température | Frittage, Graphitisation, Pyrolyse | Composants de four et zones chaudes | Température max : ~2400°F (1316°C) |

| Fabrication avancée | Production de composants de précision | Graphite isostatique | Nécessite une grande pureté et uniformité |

| Conception de four | Création d'environnements thermiques stables | Zones chaudes et éléments chauffants | Processus chimiquement inertes uniquement |

Besoin de la bonne solution de graphite pour votre laboratoire ou votre processus ?

La performance du graphite est essentielle au succès des applications à haute température comme le frittage et la fabrication avancée. La sélection du grade et de la forme corrects – des composants de four durables au graphite isostatique de haute pureté – est essentielle pour atteindre vos résultats.

KINTEK est spécialisé dans les équipements et consommables de laboratoire haut de gamme, y compris les matériaux en graphite conçus pour des conditions extrêmes. Nous aidons les laboratoires et les fabricants comme le vôtre à sélectionner les produits en graphite idéaux pour assurer la fiabilité, l'efficacité et la sécurité des processus.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les solutions de graphite de KINTEK peuvent améliorer les performances et la durabilité de votre application.

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de graphitisation sous vide vertical à haute température

- Four de graphitation continue sous vide de graphite

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de Graphitization Expérimental à Vide de Graphite IGBT

Les gens demandent aussi

- Quels sont les avantages du four à graphite ? Atteindre une précision et une pureté à haute température

- Pourquoi le graphite est-il utilisé dans les fours ? Obtenez un traitement thermique supérieur et une meilleure efficacité énergétique

- Quels sont les avantages du graphite ? Libérez des performances supérieures dans les processus à haute température

- Quelle est la température d'un four à graphite ? Atteignez une chaleur extrême jusqu'à 3000°C

- Quelle température le graphite peut-il supporter ? Débloquer son potentiel de chaleur extrême