En bref, le brasage par induction est un processus automatisé à grande vitesse largement utilisé dans la fabrication pour créer des joints solides, propres et hautement reproductibles. Ses applications sont les plus courantes dans les lignes de production à grand volume où la précision est essentielle, comme la fixation de pointes en carbure sur des outils de coupe, l'assemblage de conduites de carburant dans l'industrie automobile, ou la connexion de tubes dans les systèmes CVC.

Le brasage par induction n'est pas seulement une autre façon d'assembler le métal ; c'est un choix stratégique pour la production de masse. Sa valeur réside dans l'exploitation de la chaleur électromagnétique localisée pour atteindre une vitesse, une cohérence et un contrôle inégalés que les méthodes manuelles ou basées sur des fours ne peuvent égaler.

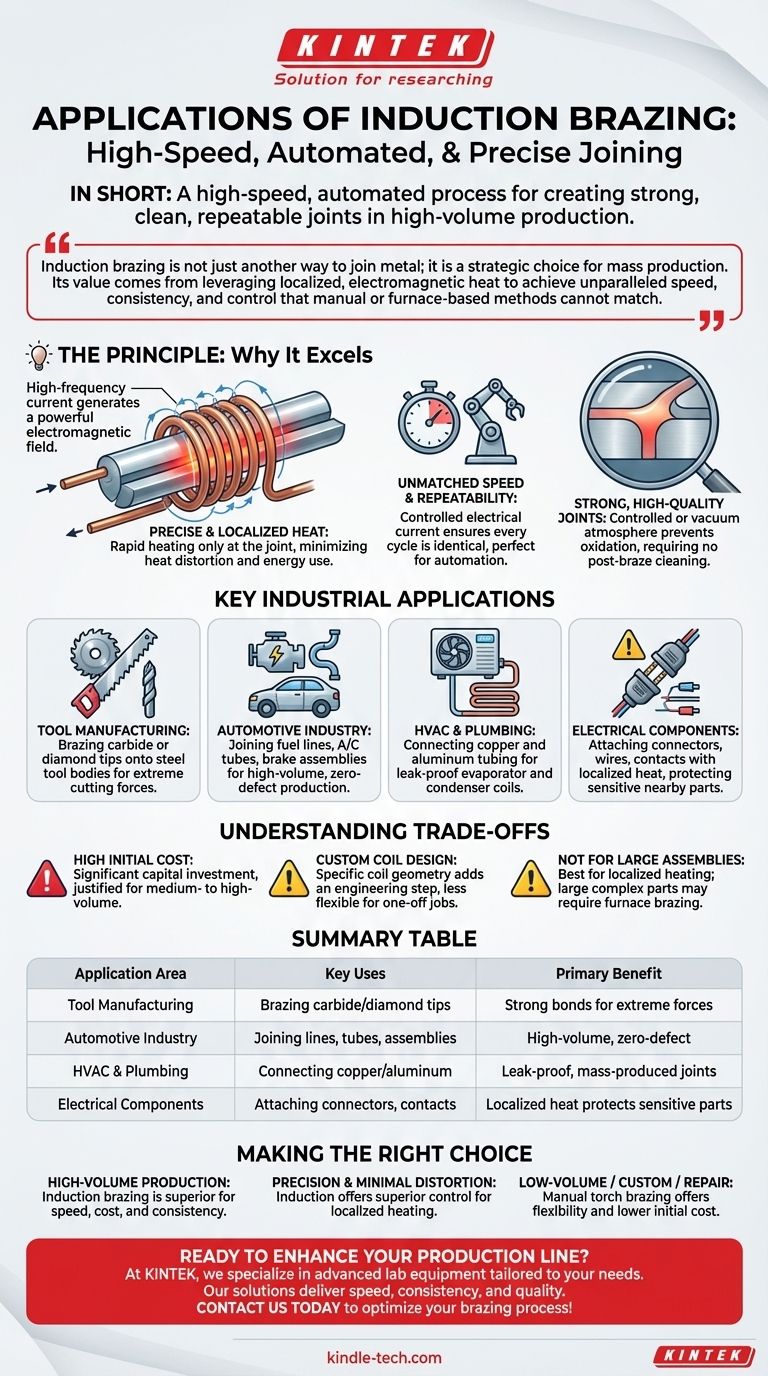

Le principe : pourquoi le brasage par induction excelle

Pour comprendre ses applications, il faut d'abord comprendre son avantage principal : un chauffage ciblé et sans contact. Le processus utilise un courant alternatif à haute fréquence traversant une bobine de cuivre.

Chaleur précise et localisée

Ce courant génère un puissant champ électromagnétique autour des pièces à assembler. Ce champ induit des courants électriques directement dans les pièces métalliques, les faisant chauffer rapidement juste au niveau de la zone de joint.

Contrairement à un four qui chauffe l'ensemble de l'assemblage, le chauffage par induction est extrêmement ciblé. Cela minimise le risque de déformation thermique dans le reste de la pièce et consomme beaucoup moins d'énergie.

Vitesse et répétabilité inégalées

Parce que le chauffage est contrôlé par un courant électrique, le processus est incroyablement rapide et précisément reproductible. Une fois calibré, chaque cycle délivre exactement la même quantité de chaleur pendant exactement la même durée.

Cela rend le brasage par induction parfait pour l'automatisation et l'intégration robotique, permettant la production de milliers de composants identiques par jour.

Joints solides et de haute qualité

Le processus permet le brasage dans une atmosphère contrôlée ou même sous vide, ce qui empêche l'oxydation et donne des joints propres et solides qui ne nécessitent souvent aucun nettoyage après brasage. Le métal d'apport s'écoule uniformément grâce au chauffage uniforme, créant une liaison métallurgique durable.

Principales applications industrielles

La combinaison de la vitesse, de la précision et de la répétabilité fait du brasage par induction la méthode de choix dans plusieurs industries clés.

Fabrication d'outils

C'est une application classique. L'induction est utilisée pour braser des pointes en carbure ou en diamant sur des corps d'outils en acier pour des articles tels que des lames de scie, des forets et des outils miniers. Le processus est rapide et crée une liaison suffisamment solide pour résister à des forces de coupe extrêmes.

Industrie automobile

La fabrication automobile repose sur des processus à grand volume et sans défaut. Le brasage par induction est utilisé pour assembler les conduites de carburant, les tubes de climatisation, les assemblages de conduites de frein, et même certains composants de moteur et de transmission fabriqués en acier, aluminium et cuivre.

CVC et plomberie

Dans la production de systèmes de climatisation et de réfrigération, l'induction est utilisée pour assembler de manière fiable les tubes en cuivre et en aluminium. La vitesse et la répétabilité sont essentielles pour la production en série de serpentins d'évaporateur et de condenseur étanches.

Composants électriques

L'industrie électronique utilise le brasage par induction pour fixer les connecteurs, les fils et les contacts aux bornes électriques. Le chauffage localisé est essentiel pour éviter d'endommager les composants sensibles à proximité.

Comprendre les compromis

Bien que puissant, le brasage par induction n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coût initial élevé de l'équipement

Les systèmes de chauffage par induction et l'automatisation associée représentent un investissement en capital important. Le coût n'est généralement justifié que pour les séries de production de volume moyen à élevé où le retour sur investissement peut être réalisé grâce à la vitesse et à la réduction de la main-d'œuvre.

Conception de bobine personnalisée

La bobine d'induction, qui génère le champ magnétique, doit être conçue et façonnée spécifiquement pour la géométrie de la pièce à braser. Cela ajoute une étape d'ingénierie et rend le processus moins flexible pour les travaux ponctuels ou les formes de pièces très variées.

Non idéal pour les assemblages très grands ou complexes

L'induction est la meilleure pour le chauffage localisé autour d'un joint. Pour le brasage de grands assemblages complexes où la pièce entière doit être chauffée lentement et uniformément pour éviter les contraintes, d'autres méthodes comme le brasage en four sous vide sont souvent supérieures.

Faire le bon choix pour votre application

Le choix de la bonne méthode de brasage dépend entièrement de vos objectifs de production, de la géométrie de la pièce et de votre budget.

- Si votre objectif principal est la production de masse à grand volume : Le brasage par induction est le choix supérieur pour sa vitesse inégalée, son faible coût unitaire et la cohérence de son processus.

- Si votre objectif principal est la précision avec une distorsion thermique minimale : Le chauffage localisé du brasage par induction offre un contrôle supérieur par rapport au brasage au four, protégeant l'intégrité de l'assemblage global.

- Si votre objectif principal est un travail personnalisé à faible volume ou une réparation : Le brasage manuel au chalumeau offre une bien plus grande flexibilité et un coût initial inférieur, ce qui le rend plus pratique pour les environnements non-productifs.

En fin de compte, la sélection du bon processus d'assemblage consiste à aligner les forces de la méthode avec vos objectifs de fabrication spécifiques.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés | Avantage principal |

|---|---|---|

| Fabrication d'outils | Brasage de pointes en carbure/diamant sur les corps d'outils | Liaisons solides pour des forces de coupe extrêmes |

| Industrie automobile | Assemblage de conduites de carburant, de tubes de climatisation, d'assemblages de freins | Production à grand volume, zéro défaut |

| CVC et plomberie | Connexion de tubes en cuivre/aluminium pour serpentins | Joints étanches, produits en série |

| Composants électriques | Fixation de connecteurs, fils et contacts | La chaleur localisée protège les pièces sensibles |

Prêt à améliorer votre ligne de production avec un brasage par induction de précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés adaptés à vos besoins de fabrication. Que vous soyez dans l'automobile, le CVC ou la fabrication d'outils, nos solutions offrent la vitesse, la cohérence et la qualité que votre production à grand volume exige.

Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut optimiser votre processus de brasage et améliorer l'efficacité !

Guide Visuel

Produits associés

- Presse hydraulique manuelle chauffante avec plaques chauffantes pour presse à chaud de laboratoire

- Presse chauffante à double plaque pour laboratoire

- Presse à chaud sous vide automatique à écran tactile

- Presse hydraulique chauffante avec plaques chauffantes manuelles intégrées pour utilisation en laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

Les gens demandent aussi

- Qu'est-ce qu'une presse hydraulique chaude ? Exploiter la chaleur et la pression pour une fabrication avancée

- Quel est le but de l'utilisation d'une presse hydraulique de laboratoire pour la synthèse de LGVO ? Obtenir des électrolytes solides de haute pureté

- Comment fonctionne une presse à chaud hydraulique ? Débloquez la précision dans le collage et le formage des matériaux

- Quel est le rôle d'une presse hydraulique avec plaques chauffantes dans les tests de soudage du cuivre ? Analyse des cycles de contrainte et thermiques

- À quoi servent les presses hydrauliques chauffées ? Moulage de composites, vulcanisation du caoutchouc, et plus encore