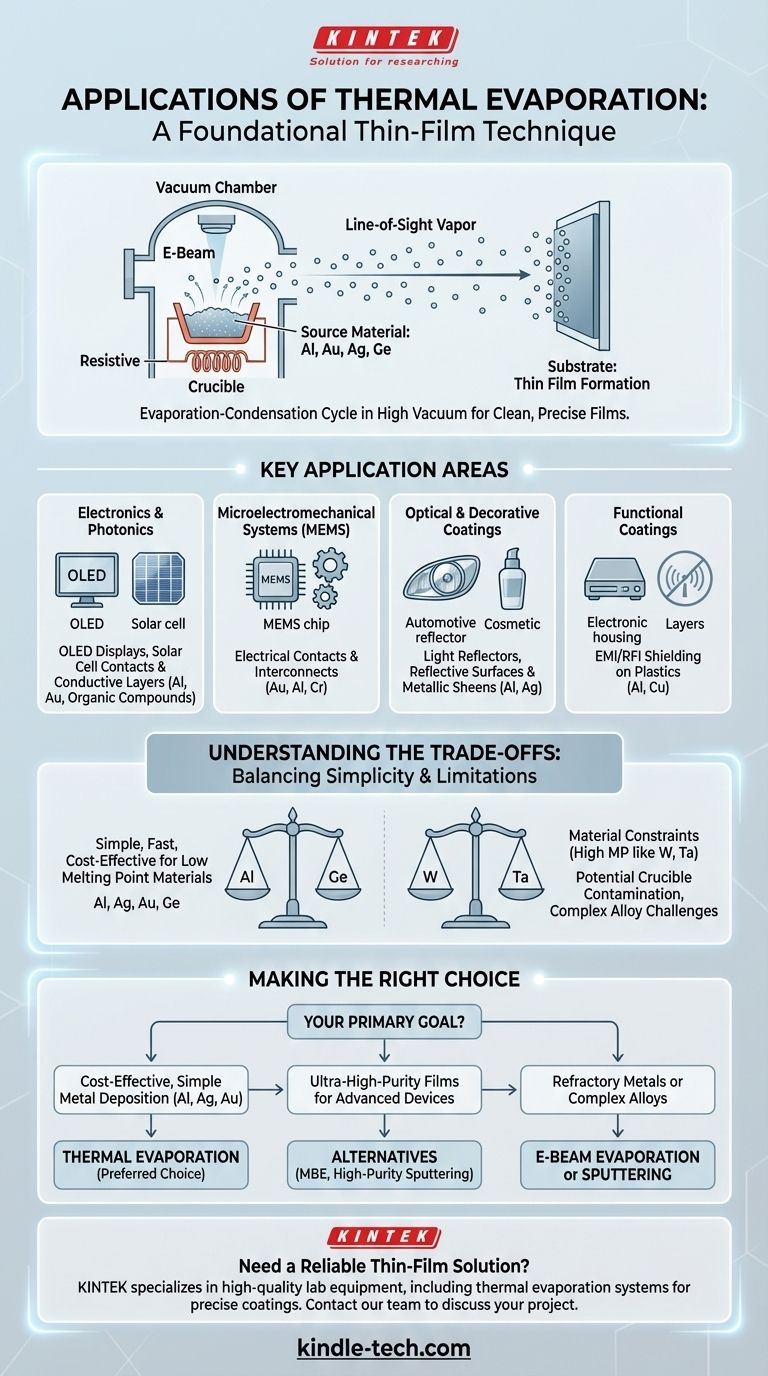

À la base, l'évaporation thermique est une technique fondamentale de dépôt de couches minces utilisée dans un vaste éventail d'industries. Elle est le plus souvent appliquée pour créer les fines couches métalliques essentielles aux appareils électroniques tels que les écrans OLED et les cellules solaires, les contacts électriques simples, ainsi que les revêtements fonctionnels ou décoratifs sur des produits allant des réflecteurs automobiles aux articles de sport.

La décision d'utiliser l'évaporation thermique repose sur un compromis critique. C'est une méthode exceptionnellement simple, rapide et économique pour déposer des matériaux à bas point de fusion, mais cela se fait au prix de limitations matérielles et d'une contamination potentielle due à la source de chauffage.

Comment fonctionne l'évaporation thermique

L'évaporation thermique est un type de dépôt physique en phase vapeur (PVD) qui fonctionne sur le principe simple de changement d'état physique d'un matériau.

Le cycle évaporation-condensation

Le matériau source, tel qu'un métal comme l'aluminium ou l'or, est placé à l'intérieur d'un creuset dans une chambre à vide poussé. Ce creuset est chauffé, ce qui provoque la sublimation ou l'évaporation du matériau source en vapeur.

Cette vapeur voyage ensuite en ligne droite à travers le vide et se condense sur un objet plus froid, connu sous le nom de substrat, formant une fine couche solide.

Le rôle critique du vide

Le processus est effectué sous vide poussé pour garantir que les atomes vaporisés peuvent voyager de la source au substrat avec un minimum de collisions avec l'air ou d'autres molécules de gaz. Ce trajet en ligne de visée permet la création d'une couche propre et bien définie.

Chauffage du matériau source

La chaleur est généralement générée de deux manières. Dans l'évaporation par résistance, un courant électrique traverse le creuset ou un bateau en métal réfractaire voisin, le chauffant comme un filament dans une ampoule. Dans l'évaporation par faisceau d'électrons, un faisceau focalisé d'électrons à haute énergie chauffe directement le matériau source.

Principaux domaines d'application

Les caractéristiques uniques de l'évaporation thermique — sa simplicité, sa rapidité et sa compatibilité avec les matériaux à bas point de fusion — la rendent idéale pour plusieurs domaines spécifiques.

Électronique et photonique

L'évaporation thermique est un pilier de la fabrication des appareils électroniques grand public. Elle est utilisée pour déposer les fines couches de métaux et de composés organiques qui forment les écrans OLED, et elle est également utilisée pour créer les contacts métalliques et les couches conductrices dans les cellules solaires.

Systèmes micro-électromécaniques (MEMS)

Dans les MEMS et autres processus de microfabrication, l'évaporation thermique est utilisée pour déposer des films monocouches métalliques pour les contacts électriques et les interconnexions. La capacité de déposer rapidement et à moindre coût des métaux comme l'or (Au), l'aluminium (Al) ou le chrome (Cr) est un avantage majeur.

Revêtements optiques et décoratifs

Le processus est largement utilisé pour créer des surfaces hautement réfléchissantes. Cela comprend la fabrication de réflecteurs de lumière pour les phares automobiles, l'éclairage médical et les composants aérospatiaux. Il est également utilisé à des fins purement décoratives, comme l'ajout de reflets métalliques aux emballages cosmétiques ou aux articles de sport.

Revêtements fonctionnels

Un film métallique fin et conducteur peut bloquer efficacement les interférences électromagnétiques et radiofréquences. L'évaporation thermique est une méthode courante pour appliquer ces couches de blindage EMI/RFI sur les boîtiers en plastique des appareils électroniques sensibles.

Comprendre les compromis

Bien que puissante, l'évaporation thermique n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser correctement.

La contrainte matérielle : les bas points de fusion

La principale limitation est la température. Le processus est le mieux adapté aux matériaux ayant des points de fusion relativement bas, tels que l'aluminium, l'argent, l'or et le germanium. Il ne convient pas pour déposer des matériaux qui nécessitent des températures très élevées pour se vaporiser, comme les métaux réfractaires tels que le tungstène ou le tantale.

Le problème de pureté : contamination du creuset

Étant donné que le creuset est chauffé à des températures extrêmes avec le matériau source, il existe un risque que des atomes provenant du creuset lui-même soient incorporés dans le flux de vapeur. Cela introduit des impuretés dans la couche mince finale, ce qui peut être inacceptable pour les applications de haute performance.

Le défi des alliages complexes

Bien qu'il soit possible de co-déposer plusieurs matériaux en utilisant plusieurs creusets à différentes températures, contrôler précisément la composition finale d'un alliage complexe peut être difficile. D'autres méthodes PVD, comme le "sputtering" (pulvérisation cathodique), offrent souvent un contrôle supérieur pour créer des films avec des stœchiométries multi-élémentaires spécifiques.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt nécessite d'aligner les capacités du processus avec votre objectif principal.

- Si votre objectif principal est le dépôt économique de métaux simples : L'évaporation thermique est un excellent choix, souvent préféré, pour sa rapidité et sa simplicité avec des matériaux tels que Al, Ag ou Au.

- Si votre objectif principal est des films de très haute pureté pour des dispositifs avancés : Envisagez des alternatives telles que l'épitaxie par faisceau moléculaire (MBE) ou le "sputtering" de haute pureté pour éviter le risque de contamination du creuset.

- Si votre objectif principal est le dépôt de métaux réfractaires ou d'alliages complexes : Vous devez utiliser une autre méthode, telle que l'évaporation par faisceau d'électrons ou le "sputtering", qui peut gérer des matériaux à plus haute température et offrir un meilleur contrôle de la composition.

En fin de compte, comprendre les forces et les faiblesses de l'évaporation thermique vous permet de choisir l'outil le plus efficace pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Domaine d'application | Utilisations courantes | Matériaux clés |

|---|---|---|

| Électronique et photonique | Écrans OLED, contacts de cellules solaires | Aluminium (Al), Or (Au), Composés organiques |

| MEMS | Contacts électriques, interconnexions | Or (Au), Aluminium (Al), Chrome (Cr) |

| Revêtements optiques et décoratifs | Réflecteurs automobiles, emballages | Aluminium (Al), Argent (Ag) |

| Revêtements fonctionnels | Blindage EMI/RFI sur plastiques | Aluminium (Al), Cuivre (Cu) |

Besoin d'une solution fiable de dépôt de couches minces pour votre laboratoire ?

KINTEK est spécialisée dans les équipements de laboratoire de haute qualité, y compris les systèmes d'évaporation thermique, pour vous aider à obtenir des revêtements précis et rentables pour l'électronique, les MEMS et les applications optiques. Nos experts peuvent vous aider à choisir le bon outil pour vos matériaux et vos exigences de pureté spécifiques.

Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température