À la base, un four sous vide est utilisé pour les processus de traitement thermique à haute température où la prévention des réactions chimiques avec les gaz atmosphériques est essentielle. Ses principales applications comprennent le brasage d'assemblages complexes, le frittage de métaux en poudre et le recuit ou le durcissement d'alliages haute performance. Ces processus sont essentiels dans des industries telles que l'aérospatiale, la fabrication de dispositifs médicaux et la production d'outils haut de gamme.

Un four sous vide n'est pas seulement un four plus chaud ; c'est un environnement hautement contrôlé. Il est choisi par rapport à d'autres méthodes de traitement thermique lorsque la pureté absolue du matériau et le contrôle précis de ses propriétés finales sont plus importants que la vitesse de traitement ou le coût initial de l'équipement.

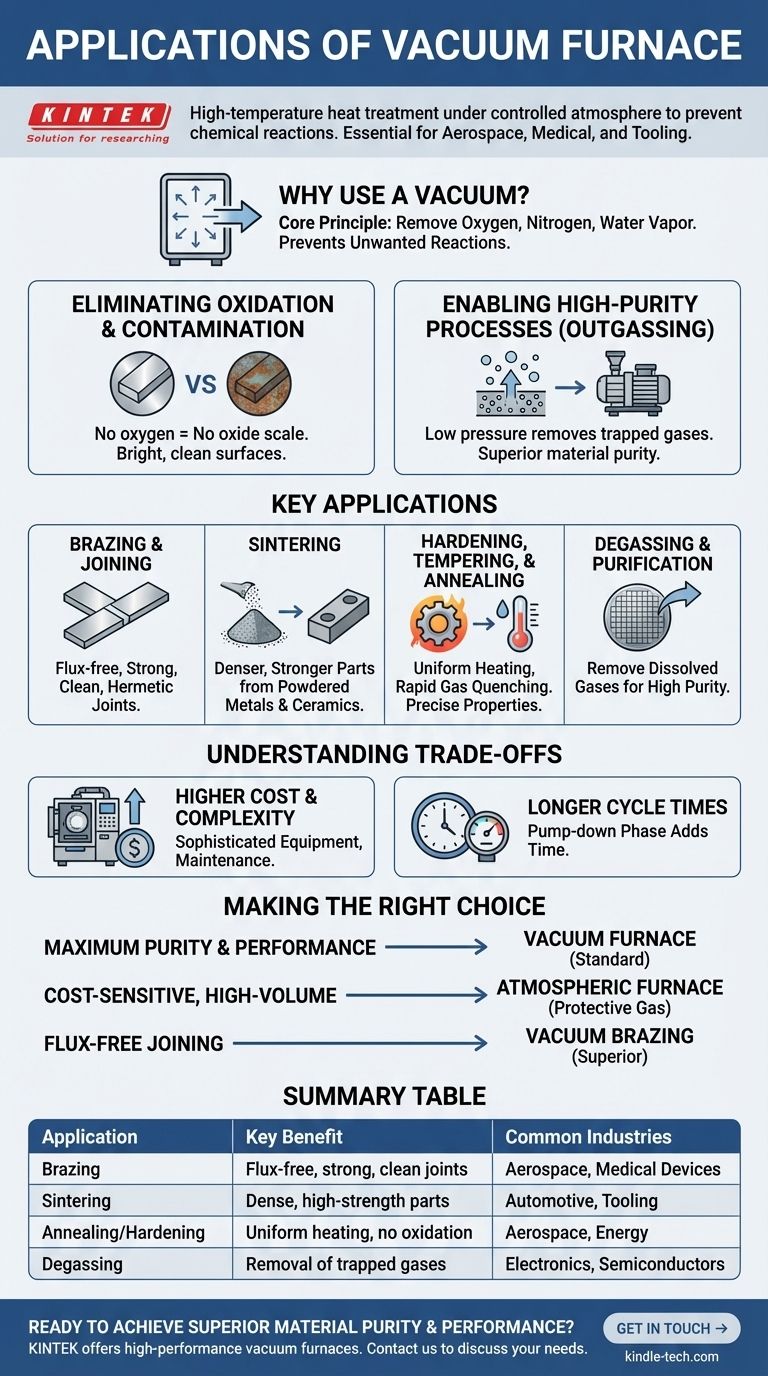

Le principe fondamental : pourquoi utiliser un vide ?

Le but fondamental d'un four sous vide est d'éliminer l'atmosphère — principalement l'oxygène, l'azote et la vapeur d'eau — de la chambre de chauffage. Ce simple acte d'éliminer l'air offre plusieurs avantages critiques en matière de traitement en empêchant les réactions chimiques indésirables à haute température.

Élimination de l'oxydation et de la contamination

Lorsque les métaux sont chauffés, ils réagissent facilement avec l'oxygène de l'air, formant une couche d'oxyde à la surface. Cette oxydation peut ruiner la finition de surface d'une pièce, altérer ses dimensions et créer un point faible.

Un environnement sous vide élimine efficacement l'oxygène, permettant aux matériaux d'être chauffés à des températures extrêmes tout en restant brillants, propres et exempts de contamination de surface.

Permettre des processus de haute pureté

Au-delà de la simple prévention de la contamination, un vide peut purifier activement les matériaux. L'environnement à basse pression encourage la libération des gaz piégés et d'autres impuretés volatiles de l'intérieur du matériau, un processus connu sous le nom de dégazage.

Ces éléments indésirables sont ensuite éliminés par le système de pompage sous vide, ce qui donne un produit final d'une pureté supérieure et de caractéristiques de performance améliorées.

Applications clés motivées par les avantages fondamentaux

L'environnement contrôlé et propre d'un four sous vide en fait le choix idéal pour les applications exigeantes où l'intégrité des matériaux est non négociable.

Brasage et assemblage

Le brasage utilise un métal d'apport pour joindre deux composants. Dans une atmosphère normale, les oxydes sur les surfaces des composants empêcheraient le métal d'apport de mouiller et de se lier correctement, nécessitant des flux chimiques agressifs.

Le brasage sous vide élimine le besoin de flux, car les surfaces impeccables et sans oxyde permettent au métal d'apport de s'écouler librement et de créer un joint exceptionnellement solide, propre et hermétique. Ceci est essentiel pour les composants aérospatiaux et les implants médicaux.

Frittage de métaux et de céramiques en poudre

Le frittage est le processus de fusion de fines particules par la chaleur, juste en dessous de leur point de fusion. Il est utilisé pour créer des composants solides à partir de métaux ou de céramiques en poudre.

L'utilisation d'un vide empêche les gaz piégés entre les particules et garantit qu'aucune impureté n'est introduite pendant le chauffage. Il en résulte une pièce finale plus dense et plus solide, essentielle pour la fabrication d'outils de coupe, de composants automobiles et de filtres poreux.

Trempe, revenu et recuit

Ces processus modifient la microstructure d'un métal pour obtenir les propriétés mécaniques souhaitées telles que la dureté, la ténacité ou la ductilité. Un four sous vide offre deux avantages clés.

Premièrement, il offre une uniformité de température exceptionnelle, garantissant que toute la pièce est chauffée uniformément. Deuxièmement, la capacité d'effectuer une trempe rapide par gaz (remplir la chambre avec un gaz inerte comme l'argon ou l'azote) permet des vitesses de refroidissement précises et reproductibles sans risque d'oxydation ou de décarburation de surface.

Dégazage et purification

Certaines applications, notamment en électronique et en recherche scientifique, nécessitent des matériaux presque entièrement exempts de gaz dissous.

Chauffer un matériau sous vide poussé est le moyen le plus efficace d'extraire ces gaz piégés. Ceci est essentiel pour les composants utilisés dans d'autres systèmes sous vide, comme les accélérateurs de particules ou les équipements de fabrication de semi-conducteurs, où tout dégazage pourrait ruiner le processus.

Comprendre les compromis

Bien que puissants, les fours sous vide ne sont pas la solution universelle pour tous les traitements thermiques. Leurs avantages s'accompagnent de coûts et de limitations spécifiques.

Coût initial et complexité plus élevés

Les fours sous vide sont des machines sophistiquées impliquant des pompes à vide, des systèmes de contrôle complexes et des conceptions de chambre spécialisées. Cela les rend considérablement plus chers à l'achat et à l'entretien que les fours atmosphériques standard.

Temps de cycle plus longs

Atteindre un vide poussé n'est pas instantané. La phase de "pompage", où l'air est évacué de la chambre avant que le chauffage ne puisse commencer, ajoute du temps au cycle de processus global. Pour la production à grand volume de pièces simples, cela peut constituer un goulot d'étranglement important.

Limitations des matériaux

Tous les matériaux ne conviennent pas au traitement sous vide. Les éléments à haute pression de vapeur, tels que le zinc, le magnésium, le cadmium ou le plomb, peuvent se transformer en gaz (se vaporiser) sous l'effet d'une combinaison de chaleur élevée et de basse pression. Cela peut endommager la pièce et contaminer gravement l'intérieur du four.

Faire le bon choix pour votre objectif

La décision d'utiliser un four sous vide repose sur une compréhension claire des exigences techniques et des contraintes économiques de votre projet.

- Si votre objectif principal est une pureté et des performances maximales : Pour les applications critiques dans l'aérospatiale, le médical ou la défense où l'échec n'est pas une option, l'environnement propre et contrôlé d'un four sous vide est la norme.

- Si votre objectif principal est une production à grand volume et sensible aux coûts : Un four atmosphérique utilisant un gaz protecteur (comme l'azote ou l'argon) peut être un choix plus économique si une légère oxydation ou contamination de surface est acceptable.

- Si votre objectif principal est d'assembler des ensembles complexes sans flux : Le brasage sous vide est la méthode supérieure pour créer des joints solides, propres et sans vides dans des composants complexes.

En fin de compte, choisir un four sous vide est une décision stratégique visant à privilégier un contrôle métallurgique parfait sur tous les autres facteurs.

Tableau récapitulatif :

| Application | Avantage clé | Industries courantes |

|---|---|---|

| Brasage | Joints sans flux, solides, propres | Aérospatiale, Dispositifs médicaux |

| Frittage | Pièces denses et très résistantes à partir de poudre | Automobile, Outillage |

| Recuit/Trempe | Chauffage uniforme, pas d'oxydation | Aérospatiale, Énergie |

| Dégazage | Élimination des gaz piégés pour une haute pureté | Électronique, Semi-conducteurs |

Prêt à atteindre une pureté et des performances matérielles supérieures dans votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans les fours sous vide haute performance conçus pour les applications les plus exigeantes dans l'aérospatiale, la fabrication de dispositifs médicaux et la recherche sur les matériaux avancés. Nos équipements garantissent un contrôle précis de la température, un traitement sans contamination et des résultats fiables pour le brasage, le frittage, le recuit, et bien plus encore.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un four sous vide KINTEK peut améliorer les capacités de votre laboratoire et fournir la qualité que vos projets exigent.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Comment le recuit affecte-t-il les matériaux ? Obtenez les propriétés souhaitées pour vos pièces métalliques et céramiques

- Pourquoi les corps verts de cuivre et de graphite nécessitent-ils un chauffage à long terme ? Assurer l'intégrité structurelle pendant le frittage

- Quelle est la fonction des systèmes de vide dans le traitement des alliages de nickel par frittage par plasma pulsé (SPS) ? Assurer la pureté et la résistance de la liaison

- Quel est le mécanisme de fonctionnement d'une étuve de séchage sous vide dans les nanomatériaux ? Préserver l'intégrité des pores et prévenir l'oxydation

- Comment fonctionne un four de brasage sous vide ? Obtenez un assemblage métallique supérieur, sans flux.

- Quels sont les 5 procédés de traitement thermique ? Recuit maître, trempe, revenu et plus encore

- Quelles sont les fonctions d'un four de laboratoire ? Débloquez un traitement thermique de précision pour votre recherche

- Un joint brase est-il solide ? Oui, il peut être plus solide que le métal de base