Les principaux avantages du traitement par plasma micro-ondes sont sa vitesse exceptionnelle, son efficacité énergétique et son mécanisme de chauffage volumétrique unique. Contrairement aux fours conventionnels qui chauffent de l'extérieur vers l'intérieur, les micro-ondes énergisent le matériau en interne, conduisant à un processus plus rapide, plus propre et plus uniforme pour des applications telles que le frittage de céramique et la synthèse de matériaux.

Le traitement par micro-ondes modifie fondamentalement la façon dont les matériaux sont chauffés. En énergisant directement la structure interne d'un matériau, il contourne le transfert de chaleur lent et inefficace d'une source externe, conduisant à des résultats plus rapides, une uniformité supérieure et des économies d'énergie significatives.

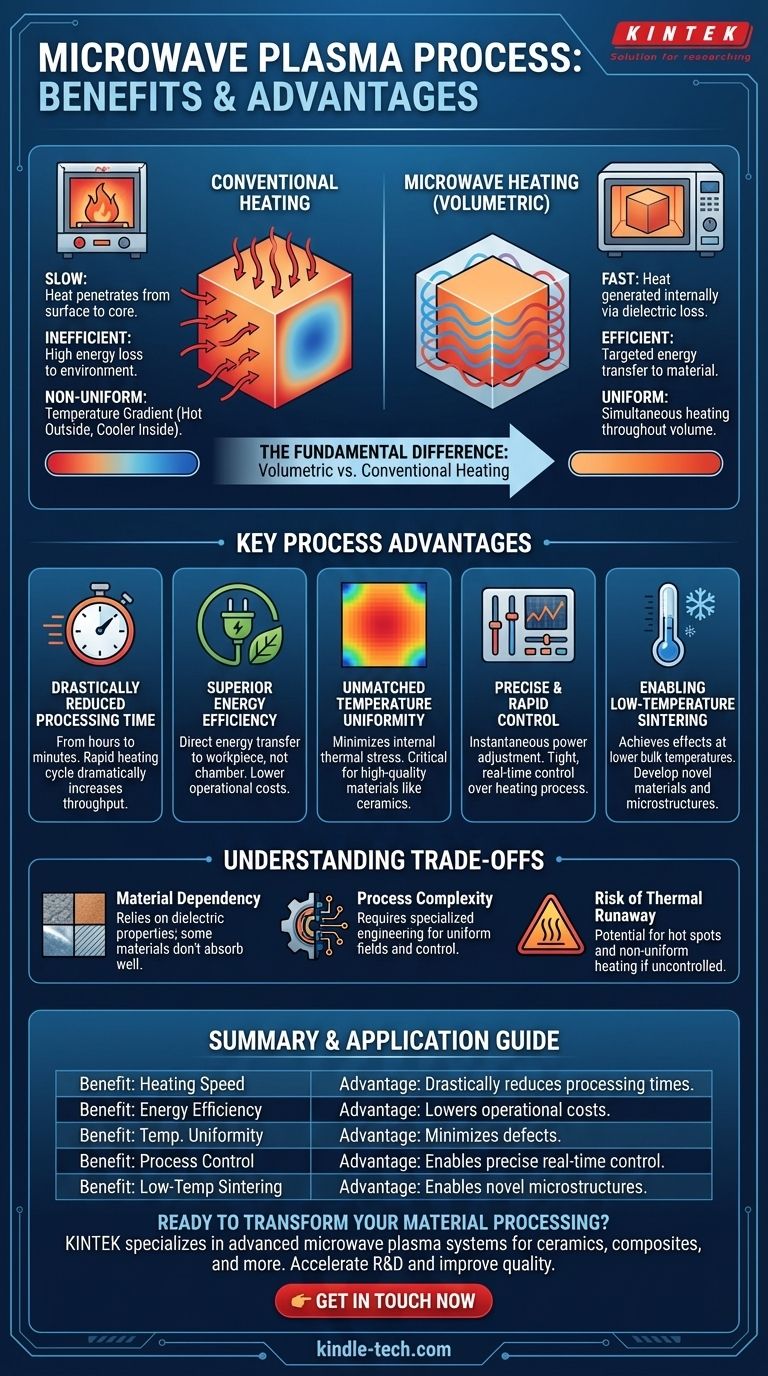

La différence fondamentale : chauffage volumétrique par rapport au chauffage conventionnel

Pour comprendre les avantages du plasma micro-ondes, vous devez d'abord comprendre en quoi il diffère des méthodes de chauffage traditionnelles. La distinction réside dans la manière dont l'énergie est délivrée au matériau.

Comment fonctionne le chauffage conventionnel

Les fours traditionnels fonctionnent via des sources de chaleur externes. L'énergie est transférée à la surface du matériau par conduction, convection et rayonnement.

Ce processus est intrinsèquement lent, car la chaleur doit pénétrer progressivement de la surface au cœur. Il crée également un gradient de température, où l'extérieur du matériau est nettement plus chaud que l'intérieur.

Comment fonctionne le chauffage par micro-ondes

Le traitement par micro-ondes utilise un champ électromagnétique pour délivrer de l'énergie. Les micro-ondes pénètrent le matériau et interagissent directement avec ses molécules.

Cette interaction provoque l'oscillation rapide des molécules, générant de la chaleur par un principe connu sous le nom de perte diélectrique. Essentiellement, le matériau se chauffe de l'intérieur vers l'extérieur, un processus appelé chauffage volumétrique.

Le résultat : uniformité et vitesse

Étant donné que la chaleur est générée simultanément dans tout le volume du matériau, le processus est incroyablement rapide. Il en résulte également un profil de température beaucoup plus uniforme, minimisant les contraintes thermiques internes qui peuvent compromettre la qualité du matériau.

Avantages clés du processus expliqués

Ce mécanisme de chauffage unique se traduit par plusieurs avantages opérationnels distincts par rapport aux méthodes conventionnelles.

Réduction drastique du temps de traitement

En chauffant le matériau directement et de manière volumétrique, les systèmes plasma micro-ondes peuvent réduire les temps de traitement de plusieurs heures à quelques minutes. Ce cycle de chauffage rapide augmente considérablement le débit.

Efficacité énergétique supérieure

L'énergie est délivrée directement à la pièce, et non gaspillée à chauffer les parois et l'isolation de la chambre du four. Cette approche ciblée entraîne une efficacité énergétique nettement plus élevée et des coûts opérationnels réduits.

Uniformité de température inégalée

La génération de chaleur à partir de l'intérieur du matériau élimine presque les gradients de température courants dans le chauffage conventionnel. Cette uniformité est essentielle pour produire des matériaux avancés de haute qualité et sans défaut, tels que les céramiques.

Contrôle précis et rapide

La puissance micro-ondes peut être activée, désactivée ou ajustée instantanément. Cela donne aux opérateurs un contrôle serré et en temps réel sur le processus de chauffage, contrairement aux fours thermiques qui présentent un temps de latence important dû à l'inertie thermique.

Permettre le traitement à basse température

L'efficacité de l'énergie micro-ondes peut permettre d'atteindre des effets tels que le frittage à une température globale plus basse par rapport aux méthodes conventionnelles. Cette capacité de frittage rapide à basse température est cruciale pour développer de nouvelles microstructures et de nouveaux matériaux.

Comprendre les compromis

Bien que puissant, le traitement par micro-ondes n'est pas une solution universelle. Comprendre ses limites est essentiel pour une mise en œuvre réussie.

Dépendance au matériau

Le processus dépend de la capacité du matériau à absorber l'énergie micro-ondes (ses propriétés diélectriques). Les matériaux présentant une très faible perte diélectrique, tels que certains polymères purs ou métaux sous forme massive, ne chauffent pas efficacement par eux-mêmes.

Complexité du processus

Les systèmes plasma micro-ondes sont techniquement plus complexes qu'un simple four à résistance. La conception d'un champ électromagnétique uniforme et la prévention de l'emballement thermique nécessitent des connaissances spécialisées en ingénierie et en exploitation.

Risque d'emballement thermique

Dans les matériaux où l'absorption des micro-ondes augmente avec la température, une boucle de rétroaction positive peut se produire. Si elle n'est pas correctement contrôlée, cela peut entraîner des « points chauds » et un chauffage non uniforme, endommageant potentiellement le matériau.

Faire le bon choix pour votre application

Le choix de la bonne technologie de chauffage dépend entièrement des objectifs spécifiques et des matériaux de votre projet.

- Si votre objectif principal est une production rapide et un débit élevé : Le traitement par micro-ondes est un excellent choix en raison de ses cycles beaucoup plus courts.

- Si votre objectif principal est le traitement de céramiques ou de composites avancés : Le chauffage uniforme et contrôlé offre une qualité supérieure et peut créer des microstructures inaccessibles avec les méthodes conventionnelles.

- Si votre objectif principal est l'économie d'énergie et la durabilité des processus : L'efficacité élevée du transfert d'énergie direct en fait un choix plus écologique et plus rentable pour la production à long terme.

En fin de compte, le traitement par plasma micro-ondes offre un niveau de vitesse, de contrôle et d'efficacité qui peut ouvrir de nouvelles possibilités dans la science des matériaux et la fabrication avancée.

Tableau récapitulatif :

| Avantage | Avantage clé |

|---|---|

| Vitesse de chauffage | Réduit considérablement les temps de traitement de plusieurs heures à quelques minutes. |

| Efficacité énergétique | Le transfert d'énergie direct au matériau réduit les coûts opérationnels. |

| Uniformité de la température | Le chauffage volumétrique minimise les contraintes thermiques internes et les défauts. |

| Contrôle du processus | L'ajustement instantané de la puissance permet un contrôle précis en temps réel. |

| Frittage à basse température | Permet de nouvelles microstructures de matériaux à des températures globales plus basses. |

Prêt à transformer votre traitement de matériaux avec la technologie plasma micro-ondes ?

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les systèmes plasma micro-ondes conçus pour les besoins précis des laboratoires travaillant avec des céramiques, des composites et des matériaux avancés. Nos solutions offrent la vitesse, l'uniformité et l'efficacité énergétique décrites dans cet article, vous aidant à accélérer la R&D et à améliorer la qualité des produits.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un système plasma micro-ondes de KINTEK peut bénéficier à votre application spécifique. Nous vous aiderons à débloquer de nouvelles possibilités dans la science des matériaux et la fabrication.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de laboratoire tubulaire multi-zones

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale