Dans l'ingénierie des surfaces moderne, les avantages du processus de dépôt physique en phase vapeur (PVD) résident dans sa capacité à appliquer des revêtements exceptionnellement durs, résistants à la corrosion et purs. Cette technique avancée de dépôt sous vide améliore la durabilité et les performances d'un composant bien au-delà de ce que les méthodes traditionnelles peuvent atteindre, tout en offrant des avantages environnementaux significatifs par rapport à des processus comme la galvanoplastie.

La valeur fondamentale du PVD n'est pas seulement d'appliquer un revêtement, mais de ré-ingénieriser fondamentalement la surface d'un composant au niveau microscopique. C'est le processus de référence lorsque la performance, la précision et la pureté sont des exigences non négociables pour le produit final.

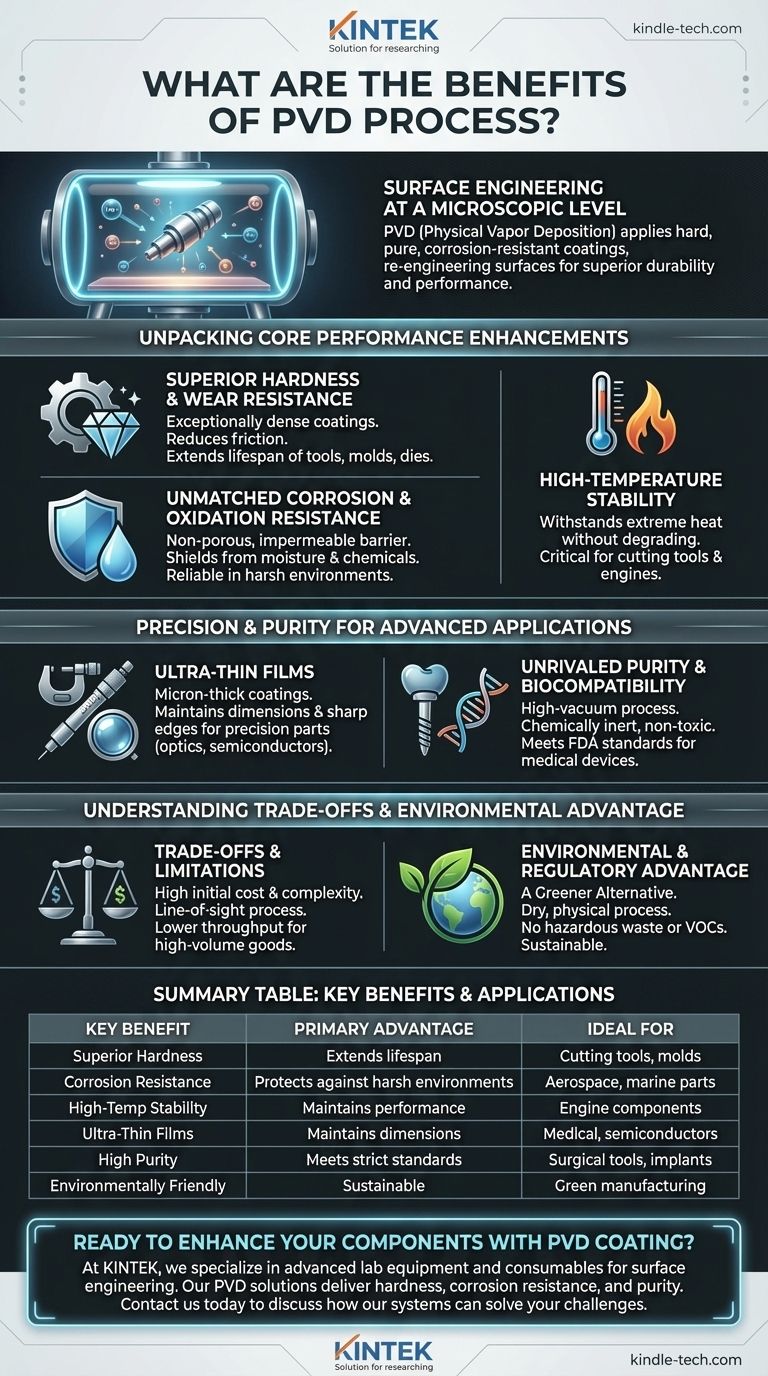

Découverte des améliorations de performance fondamentales

Le PVD est choisi lorsqu'une surface standard ne suffit pas. Le processus crée un revêtement en couche mince qui est lié métallurgiquement au substrat, offrant une gamme d'améliorations fonctionnelles.

Dureté et résistance à l'usure supérieures

Les revêtements PVD sont exceptionnellement durs et denses. Cela améliore considérablement la résistance d'un composant à l'abrasion, à l'érosion et à l'usure générale.

En réduisant la friction entre les pièces mobiles, les revêtements PVD peuvent prolonger considérablement la durée de vie opérationnelle des outils, moules, matrices et autres composants mécaniques soumis à des contraintes élevées.

Résistance inégalée à la corrosion et à l'oxydation

La couche de revêtement créée par PVD est non poreuse et agit comme une barrière imperméable. Cela protège le matériau sous-jacent de l'humidité, des sels et des produits chimiques agressifs.

Ce niveau de protection rend les pièces revêtues de PVD beaucoup plus résistantes à la corrosion et à l'oxydation que celles traitées par galvanoplastie, leur permettant de fonctionner de manière fiable dans des environnements difficiles.

Stabilité à haute température

De nombreux revêtements PVD sont conçus pour résister à des températures très élevées sans se dégrader, s'oxyder ou perdre leur dureté.

Cette stabilité thermique est essentielle pour des applications comme les outils de coupe, qui génèrent une chaleur immense pendant le fonctionnement, ainsi que pour les composants des moteurs aérospatiaux et automobiles.

Précision et pureté pour les applications avancées

Contrairement aux méthodes de revêtement en vrac, le PVD offre un niveau de contrôle essentiel pour les industries de haute technologie et médicales.

L'avantage des films ultra-minces

Le PVD peut déposer des films de seulement quelques microns d'épaisseur. Cela signifie que le revêtement ajoute ses propriétés protectrices sans modifier les dimensions critiques, la finition de surface ou les arêtes vives de la pièce.

Ceci est vital pour les composants de précision comme les moules d'injection, les lentilles optiques et les dispositifs semi-conducteurs où même des changements minimes de géométrie entraîneraient une défaillance.

Pureté et biocompatibilité inégalées

Le processus a lieu dans une chambre à vide poussé, ce qui empêche l'incorporation de contaminants dans le revêtement. Le résultat est un film extrêmement pur et performant.

Parce qu'ils sont chimiquement inertes et non toxiques, de nombreux revêtements PVD répondent à des normes réglementaires strictes (comme celles de la FDA) et sont considérés comme biocompatibles, ce qui en fait la norme pour les implants médicaux et les instruments chirurgicaux.

Comprendre les compromis et les limites

Bien que puissant, le PVD n'est pas la bonne solution pour toutes les applications. Reconnaître ses limites est essentiel pour prendre une décision éclairée.

Coût initial et débit

L'équipement PVD représente un investissement en capital important. Le processus lui-même, qui implique la création d'un vide et le dépôt lent de matériaux, peut avoir un débit inférieur à celui des méthodes en vrac comme la galvanoplastie.

Cela le rend souvent moins économique pour les biens de consommation à faible coût et à grand volume où la performance ultime n'est pas le principal moteur.

Complexité du processus et maintenance

L'exploitation d'un système PVD nécessite des techniciens qualifiés et un environnement contrôlé. Les pompes à vide, les alimentations électriques et les systèmes de refroidissement nécessitent tous un entretien régulier pour garantir une qualité constante.

Dépôt en ligne de mire

Le PVD est un processus "en ligne de mire", ce qui signifie qu'il recouvre les surfaces qu'il peut "voir" à partir du matériau source. Le revêtement de géométries internes complexes ou de zones profondément encastrées peut être difficile et peut nécessiter une rotation de pièce et des fixations spécialisées.

L'avantage environnemental et réglementaire

L'une des raisons les plus convaincantes d'adopter le PVD est son empreinte environnementale minimale par rapport aux processus hérités.

Une alternative plus verte

Les méthodes de revêtement traditionnelles comme la galvanoplastie et la peinture impliquent des bains chimiques humides qui produisent des boues dangereuses et des composés organiques volatils (COV).

Le PVD est un processus physique sec. Il ne produit aucun déchet dangereux et n'émet aucun produit chimique nocif, ce qui en fait un choix de fabrication propre et durable.

Faire le bon choix pour votre objectif

Le choix d'un processus de revêtement dépend entièrement des objectifs spécifiques de votre projet.

- Si votre objectif principal est une durabilité maximale et une longue durée de vie des composants : La dureté et la résistance à l'usure supérieures du PVD en font le choix évident pour les outils, matrices et pièces mécaniques soumis à des contraintes élevées.

- Si votre objectif principal est des applications de haute pureté ou biocompatibles : Le processus PVD propre et basé sur le vide est essentiel pour les implants médicaux, l'électronique et les équipements de qualité alimentaire.

- Si votre objectif principal est une production à grand volume et à faible coût : L'investissement et les temps de cycle du PVD peuvent rendre les méthodes traditionnelles plus économiques, à condition que leurs performances soient suffisantes.

- Si votre objectif principal est la conformité environnementale : Le PVD offre un avantage significatif en éliminant les flux de déchets dangereux associés aux anciennes technologies de revêtement.

En fin de compte, le PVD est moins un simple revêtement qu'un investissement stratégique dans la performance, la longévité et la conformité de vos composants les plus critiques.

Tableau récapitulatif :

| Avantage clé | Avantage principal | Idéal pour |

|---|---|---|

| Dureté et résistance à l'usure supérieures | Prolonge la durée de vie des composants soumis à des contraintes élevées | Outils de coupe, moules, matrices |

| Résistance exceptionnelle à la corrosion/oxydation | Protège contre les environnements difficiles | Pièces aérospatiales, automobiles, marines |

| Stabilité à haute température | Maintient les performances sous chaleur extrême | Composants de moteur, outils industriels |

| Revêtements ultra-minces et de précision | Maintient les dimensions des pièces et les arêtes vives | Dispositifs médicaux, semi-conducteurs, optiques |

| Haute pureté et biocompatibilité | Répond aux normes strictes de la FDA/médicales | Instruments chirurgicaux, implants médicaux |

| Processus respectueux de l'environnement | Pas de déchets dangereux ni de produits chimiques | Fabrication durable |

Prêt à améliorer vos composants avec le revêtement PVD ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables pour l'ingénierie des surfaces. Nos solutions PVD offrent la dureté, la résistance à la corrosion et la pureté que vos composants critiques exigent. Que vous soyez dans la fabrication de dispositifs médicaux, l'aérospatiale ou l'outillage de précision, nous fournissons la technologie et l'expertise nécessaires pour atteindre des performances et une conformité supérieures.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PVD peuvent résoudre vos défis spécifiques de revêtement et ajouter de la valeur à votre processus de production.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma