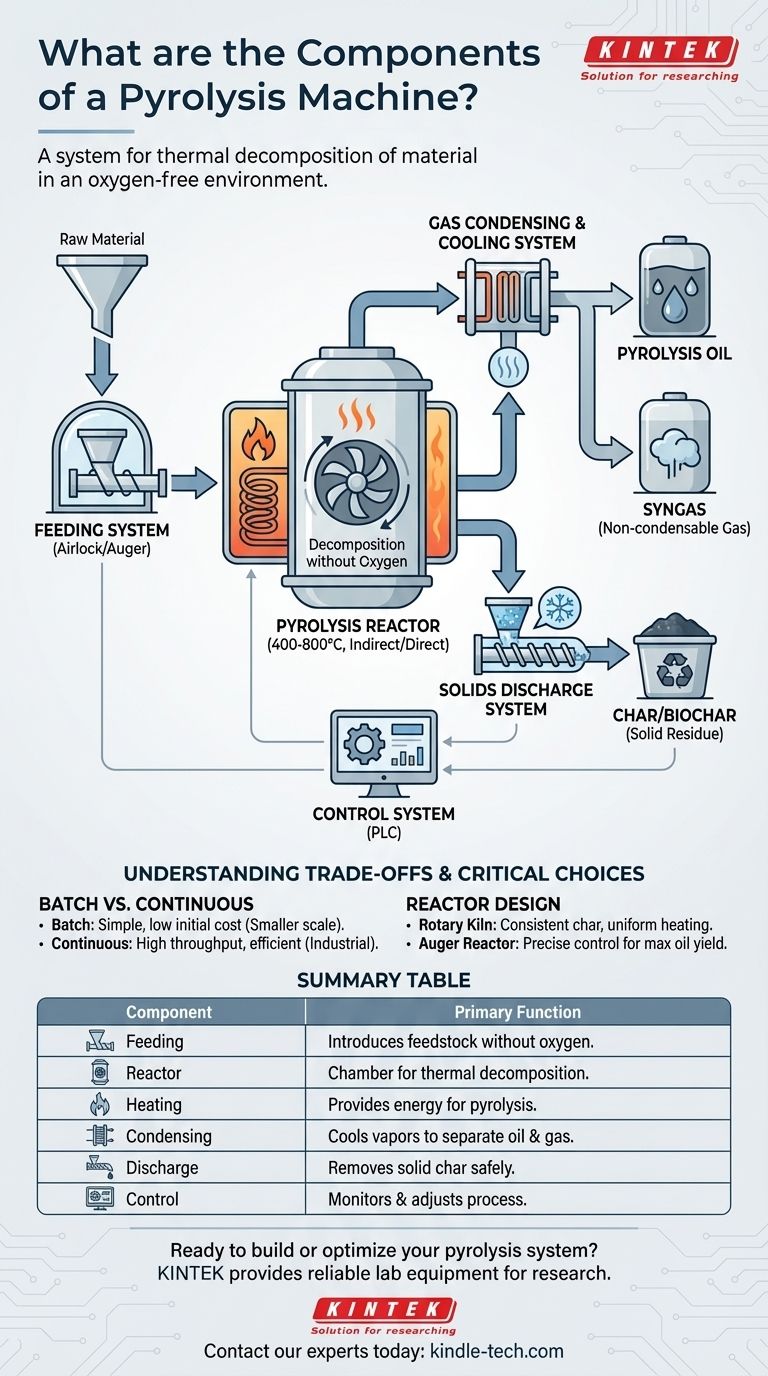

À la base, une machine de pyrolyse est un système de composants intégrés conçu pour décomposer thermiquement la matière dans un environnement sans oxygène. Les principaux composants comprennent un système d'alimentation étanche, un réacteur central, un système de chauffage externe, un système de condensation et de refroidissement des gaz pour séparer les liquides et les gaz, et un système de décharge pour le charbon solide.

Une machine de pyrolyse n'est pas seulement un équipement unique, mais une ligne de processus entière. Comprendre comment chaque composant fonctionne et interagit est la clé pour contrôler le processus, assurer la sécurité et obtenir les produits souhaités, qu'il s'agisse d'huile, de gaz ou de charbon.

Les composants principaux : une analyse étape par étape

Un système de pyrolyse peut être compris en suivant le chemin de la matière, de la matière première aux produits finis. Chaque étape est gérée par un ensemble spécifique de composants ayant une fonction critique.

Le système d'alimentation : contrôler l'entrée

Le système d'alimentation introduit la matière première dans le réacteur. Sa tâche la plus critique est de le faire sans permettre à l'oxygène de pénétrer dans le système, car l'oxygène provoquerait une combustion au lieu d'une pyrolyse.

Les conceptions courantes incluent des vis d'alimentation (vis sans fin) scellées ou des vannes d'écluse à double porte. Pour un fonctionnement continu, la fiabilité de ce composant est primordiale pour maintenir la stabilité et la sécurité du processus.

Le réacteur de pyrolyse : le cœur du processus

Le réacteur est la chambre scellée où le matériau est chauffé et où se produit la décomposition chimique. La conception du réacteur est le facteur le plus important pour déterminer l'efficacité du système et les caractéristiques des produits finaux.

Il existe différents types, chacun ayant des propriétés uniques de transfert de chaleur et de manipulation des matériaux. Les conceptions courantes incluent les fours rotatifs, qui culbutent le matériau pour un chauffage uniforme, et les réacteurs à vis sans fin, qui utilisent une vis pour transporter le matériau à travers un tube chauffé.

Le système de chauffage : moteur de la réaction

Le système de chauffage fournit l'énergie nécessaire pour amener la matière première aux températures de pyrolyse, généralement entre 400°C et 800°C. Ce système est distinct du réacteur lui-même.

Le chauffage peut être indirect, où la chambre du réacteur est chauffée de l'extérieur, ou direct, où des gaz chauds ou d'autres milieux sont passés à travers le matériau. La chaleur est souvent générée en brûlant une partie du syngas non condensable produit par le processus, créant une boucle auto-entretenue.

Le système de condensation et de refroidissement des gaz : capturer la valeur

Lorsque le matériau se décompose, il libère un mélange chaud de vapeurs et de gaz. Ce flux est dirigé vers un système de condensation et de refroidissement.

Ici, des échangeurs de chaleur ou d'autres mécanismes de refroidissement abaissent la température du flux gazeux. Cela provoque la condensation des vapeurs d'hydrocarbures plus lourdes et à longue chaîne en un liquide (huile de pyrolyse), tandis que les gaz plus légers et non condensables (syngas) restent à l'état gazeux. Cette séparation est cruciale pour la récupération du produit.

Le système de décharge des solides : gestion du sous-produit

Le résidu solide laissé après la pyrolyse, connu sous le nom de charbon ou de biochar, doit être retiré du réacteur.

Comme le système d'alimentation, le système de décharge doit être scellé pour éviter que le charbon chaud ne soit exposé à l'oxygène, ce qui provoquerait son inflammation. Ceci est souvent réalisé avec un convoyeur à vis refroidi qui transporte le charbon vers une poubelle de collecte scellée.

Le système de contrôle : le cerveau de l'opération

Les usines de pyrolyse modernes sont régies par un Contrôleur Logique Programmable (PLC). Ce système surveille et ajuste un réseau de capteurs mesurant la température, la pression et les débits.

Un système de contrôle efficace est essentiel pour garantir la sécurité opérationnelle, maintenir une qualité de produit constante et optimiser l'efficacité énergétique.

Comprendre les compromis et les choix critiques

La simple énumération des composants ne suffit pas ; le choix et l'intégration de ces pièces impliquent des compromis importants qui dictent les performances et le coût du système.

Systèmes par lots ou continus

Un système par lots est plus simple et a un coût initial plus faible. Vous le chargez, exécutez le processus, le laissez refroidir et le déchargez. Cela convient aux opérations à petite échelle ou à la recherche.

Un système continu offre un débit beaucoup plus élevé et une plus grande efficacité, mais il est mécaniquement plus complexe et nécessite un investissement en capital important. Les systèmes d'alimentation et de décharge sont beaucoup plus critiques et sophistiqués dans une conception continue.

Conception du réacteur et transfert de chaleur

Le choix du réacteur a un impact direct sur le produit final. Un four rotatif assure un excellent mélange et un chauffage uniforme, ce qui est idéal pour produire un charbon constant.

Un réacteur à vis sans fin offre un contrôle précis du temps de séjour (combien de temps le matériau reste dans la chaleur), qui peut être manipulé pour maximiser le rendement en huile liquide. Un transfert de chaleur inefficace dans toute conception conduit à une pyrolyse incomplète et à des produits de qualité inférieure.

Sécurité et contrôle des émissions

La pyrolyse produit du syngas inflammable, qui doit être géré avec soin. Un système de sécurité robuste comprend des soupapes de surpression et une torche d'urgence pour brûler en toute sécurité l'excès de gaz.

De plus, tout syngas non condensé qui n'est pas utilisé pour le chauffage doit être correctement traité. Cela peut impliquer une mise à la torche ou un passage à travers un équipement de contrôle des émissions (un "épurateur") pour se conformer aux réglementations environnementales.

Sélection des composants pour votre objectif

Le choix de vos composants de pyrolyse doit être entièrement dicté par votre objectif principal.

- Si votre objectif principal est de maximiser le rendement en huile liquide : Vous avez besoin d'un système avec un chauffage rapide et une unité de condensation efficace et à trempe rapide pour capturer les vapeurs avant qu'elles ne se décomposent davantage.

- Si votre objectif principal est de produire du biochar de haute qualité : Vous devriez privilégier un réacteur qui permet des taux de chauffage plus lents et des temps de séjour plus longs, comme un four rotatif.

- Si votre objectif principal est le traitement des déchets industriels à haut débit : Un système continu entièrement automatisé avec un réacteur à vis sans fin ou à four robuste est la seule voie viable.

- Si votre objectif principal est la simplicité opérationnelle et un coût d'investissement réduit : Un système de type discontinu avec un réacteur à lit fixe ou à tambour simple est l'approche la plus simple et la plus économique.

En comprenant qu'une machine de pyrolyse est un système orienté vers un objectif, vous pouvez évaluer et sélectionner la bonne configuration pour atteindre vos objectifs chimiques ou commerciaux spécifiques.

Tableau récapitulatif :

| Composant | Fonction principale | Caractéristique clé |

|---|---|---|

| Système d'alimentation | Introduit la matière première sans oxygène | Vis d'alimentation scellées ou vannes d'écluse |

| Réacteur | Chambre pour la décomposition thermique | Conception de four rotatif ou à vis sans fin pour le transfert de chaleur |

| Système de chauffage | Fournit l'énergie pour la pyrolyse (400-800°C) | Indirect ou direct ; utilise souvent du syngas |

| Système de condensation | Refroidit les vapeurs pour séparer l'huile et le gaz | Échangeurs de chaleur pour une trempe efficace |

| Système de décharge | Élimine le charbon solide en toute sécurité | Convoyeur à vis refroidi pour éviter l'inflammation |

| Système de contrôle (PLC) | Surveille et ajuste les paramètres du processus | Assure la sécurité, la qualité et l'efficacité |

Prêt à construire ou à optimiser votre système de pyrolyse ? Les bons composants sont essentiels pour atteindre votre rendement de produit cible, qu'il s'agisse de biochar de haute qualité, d'un maximum d'huile liquide ou d'un traitement des déchets à haut débit. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire fiables et de consommables pour la recherche et le développement en pyrolyse. Notre expertise peut vous aider à sélectionner la configuration parfaite pour vos objectifs chimiques ou commerciaux spécifiques. Contactez nos experts dès aujourd'hui pour discuter de votre projet et garantir la sécurité et l'efficacité opérationnelles !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

Les gens demandent aussi

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental