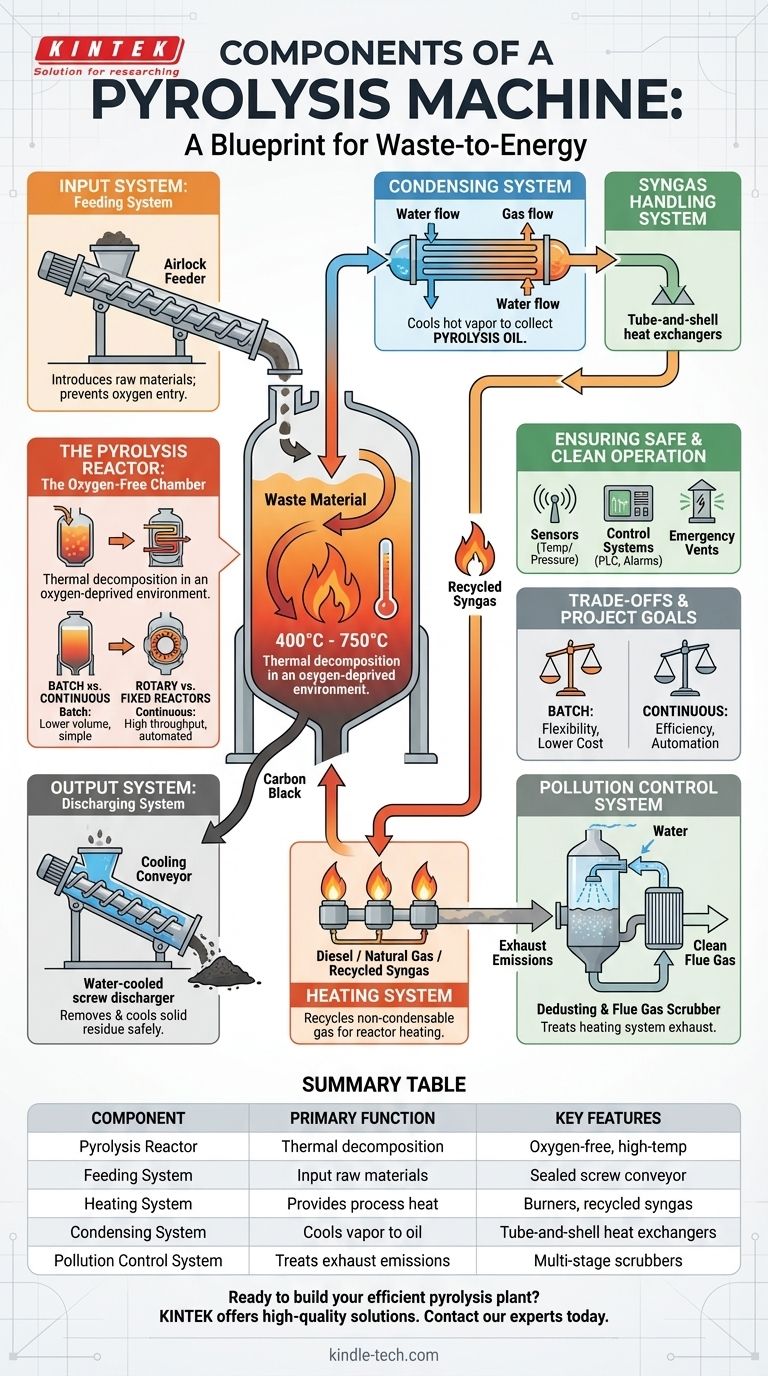

Au fond, une machine de pyrolyse est un système intégré composé de cinq éléments essentiels. Il s'agit du réacteur de pyrolyse, du système d'alimentation, du système de chauffage, du système de condensation pour la collecte d'huile, et du système de contrôle de la pollution pour un fonctionnement sûr. Ensemble, ces pièces créent un environnement à haute température et sans oxygène pour décomposer thermiquement les déchets en produits valorisables comme l'huile de pyrolyse, le noir de carbone et le gaz de synthèse.

Une machine de pyrolyse n'est pas un équipement unique mais une usine complète. La comprendre, c'est voir comment chaque système distinct – de l'entrée des matériaux au contrôle des émissions – doit fonctionner de concert pour assurer l'efficacité, la sécurité et la qualité du produit.

Le cœur du processus : le réacteur de pyrolyse

Le réacteur est le cœur de toute l'usine de pyrolyse. C'est la chambre scellée, privée d'oxygène, où la matière première est chauffée et subit une décomposition thermique.

Fonction : la chambre sans oxygène

Le rôle principal du réacteur est de chauffer la matière première à des températures généralement comprises entre 400°C et 750°C sans présence d'oxygène. Cette condition spécifique empêche la combustion et provoque plutôt la décomposition des longues chaînes polymères des matériaux comme le plastique ou le caoutchouc en molécules plus petites et valorisables.

Conceptions courantes de réacteurs

Les réacteurs se présentent principalement sous deux types de fonctionnement : discontinu (batch) et entièrement continu. Les réacteurs discontinus sont chargés, passent par un cycle, puis sont déchargés, tandis que les systèmes continus sont alimentés constamment à une extrémité et déchargent les produits à l'autre.

Les conceptions courantes incluent les fours rotatifs, qui font culbuter le matériau pour une distribution uniforme de la chaleur, et les réacteurs fixes, qui sont plus simples mais peuvent nécessiter des agitateurs pour éviter les points froids.

Matériau et construction

Le réacteur doit être construit en acier de qualité chaudière (comme le Q245R ou le Q345R) ou en acier inoxydable. Ceci est essentiel pour résister aux températures extrêmement élevées et aux substances corrosives produites pendant le processus, garantissant à la fois une longue durée de vie opérationnelle et la sécurité de l'opérateur.

Gestion du flux de matériaux : systèmes d'entrée et de sortie

Le déplacement efficace des matériaux dans le réacteur et l'extraction des produits sont cruciaux pour la performance et la sécurité.

Le système d'alimentation

Ce système introduit les matières premières dans le réacteur scellé. Les systèmes discontinus plus simples peuvent utiliser un chargement manuel ou un alimentateur hydraulique de base.

Les systèmes continus automatisés utilisent souvent un convoyeur à vis scellé. Une caractéristique essentielle de tout système d'alimentation est un sas pour empêcher l'oxygène de pénétrer dans le réacteur, ce qui provoquerait la combustion du matériau au lieu de la pyrolyse.

Le système de déchargement

Une fois le processus terminé, le résidu solide (noir de carbone) doit être retiré. Ce système est souvent un déchargeur à vis refroidi à l'eau qui refroidit le noir de carbone à une température sûre avant qu'il ne quitte l'environnement scellé. Cela prévient les explosions de poussière et protège les opérateurs.

Le système de condensation d'huile

La vapeur chaude (gaz de pyrolyse) produite dans le réacteur est acheminée vers le système de condensation. Ici, une série de refroidisseurs – souvent des échangeurs de chaleur tubulaires – utilisent de l'eau pour abaisser la température du gaz.

Cette chute de température provoque la condensation des molécules d'hydrocarbures plus lourdes en un liquide, qui est l'huile de pyrolyse.

Le système de gestion du gaz de synthèse

Toute la vapeur ne se condense pas en huile. Le gaz léger non condensable restant est appelé gaz de synthèse. Ce gaz est riche en valeur combustible et est généralement recyclé vers le système de chauffage pour alimenter le réacteur, réduisant considérablement la consommation de carburant externe.

Assurer un fonctionnement sûr et propre

Ces systèmes fournissent l'énergie nécessaire au processus et gèrent toutes les émissions, ce qui les rend essentiels pour la sécurité et la conformité environnementale.

Le système de chauffage

Ce système fournit l'énergie thermique nécessaire pour chauffer le réacteur aux températures de pyrolyse. Les brûleurs peuvent être alimentés au diesel, au gaz naturel ou, plus efficacement, au gaz de synthèse recyclé produit par le processus lui-même.

Le système de dépoussiérage / laveur de gaz de combustion

Il s'agit d'un dispositif essentiel de contrôle de la pollution. Il traite la fumée d'échappement générée par le brûleur du système de chauffage, et non le gaz de pyrolyse lui-même. Les systèmes multi-étages utilisent des pulvérisations d'eau, l'absorption par anneaux céramiques et d'autres méthodes pour éliminer les particules et les gaz acides comme le dioxyde de soufre avant qu'ils ne soient rejetés dans l'atmosphère.

Systèmes de sécurité et de contrôle

Les usines de pyrolyse modernes sont équipées d'une suite de capteurs pour surveiller la température et la pression à l'intérieur du réacteur. Ceux-ci sont liés à une armoire de commande centrale avec des alarmes, des évents d'urgence et des systèmes d d'arrêt automatique pour éviter la surpression ou la surchauffe.

Comprendre les compromis

Le choix des bons composants implique un équilibre entre coût, efficacité et complexité opérationnelle.

Systèmes discontinus (batch) vs. continus

Un système discontinu a un coût d'investissement initial plus faible et peut être plus simple à utiliser, ce qui le rend adapté aux opérations à petite échelle. Cependant, il nécessite plus de main-d'œuvre pour le chargement et le déchargement.

Un système entièrement continu représente un investissement initial beaucoup plus élevé, mais offre une efficacité, une automatisation et un débit supérieurs pour les applications industrielles à grande échelle.

Conception du réacteur et transfert de chaleur

Une conception de réacteur rotatif assure un excellent chauffage uniforme en faisant constamment culbuter le matériau. Cela conduit à une réaction plus complète, mais implique des pièces mécaniques plus complexes (joints, moteurs) qui nécessitent un entretien.

Un réacteur fixe est mécaniquement plus simple et moins cher, mais peut souffrir d'un chauffage inégal, laissant potentiellement une partie du matériau non réagi s'il n'est pas correctement conçu.

L'importance de la préparation de la matière première

L'efficacité de l'ensemble de l'usine dépend fortement de la qualité de la matière première. Bien qu'il ne s'agisse pas d'un composant de la machine, un système de broyage et de séchage est souvent un prérequis nécessaire. Un matériau sec et de taille uniforme assure une alimentation stable et un transfert de chaleur beaucoup plus efficace à l'intérieur du réacteur.

Adapter les composants aux objectifs de votre projet

La configuration idéale d'une machine de pyrolyse dépend entièrement de vos objectifs opérationnels.

- Si votre objectif principal est de maximiser le débit et l'automatisation : Une usine entièrement continue avec un réacteur rotatif et des systèmes d'alimentation et de déchargement automatisés basés sur des vis est le choix le plus efficace.

- Si votre objectif principal est de traiter des matériaux divers à petite échelle : Un réacteur de type discontinu offre une plus grande flexibilité pour la manipulation de matières premières non uniformes et nécessite un investissement initial plus faible.

- Si votre objectif principal est la conformité environnementale et la sécurité opérationnelle : Privilégiez un système de lavage des gaz de combustion robuste et multi-étages, ainsi qu'un système de contrôle complet basé sur un API avec des capteurs de sécurité redondants.

Comprendre comment ces composants essentiels s'articulent transforme une simple liste de pièces en un plan pour une opération de valorisation énergétique des déchets réussie et durable.

Tableau récapitulatif :

| Composant | Fonction principale | Caractéristiques clés |

|---|---|---|

| Réacteur de pyrolyse | Chambre de décomposition thermique | Sans oxygène, haute température (400-750°C), construction en acier |

| Système d'alimentation | Entrée des matières premières | Convoyeur à vis scellé, sas pour empêcher l'entrée d'oxygène |

| Système de chauffage | Fournit la chaleur du processus | Brûleurs utilisant du diesel, du gaz ou du gaz de synthèse recyclé |

| Système de condensation | Refroidit la vapeur en huile de pyrolyse | Série d'échangeurs de chaleur (tubulaires) |

| Système de contrôle de la pollution | Traite les émissions d'échappement | Laveurs multi-étages pour l'élimination de la poussière et des gaz |

Prêt à construire votre usine de pyrolyse efficace et sûre ?

KINTEK est spécialisé dans les équipements de laboratoire de haute qualité et les systèmes de pyrolyse pour convertir les déchets en ressources précieuses. Que vous ayez besoin d'un réacteur discontinu flexible ou d'un système continu à haut débit, notre expertise garantit des performances, une sécurité et une conformité environnementale optimales.

Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment KINTEK peut vous fournir la solution de pyrolyse adaptée à vos besoins de laboratoire ou industriels.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus