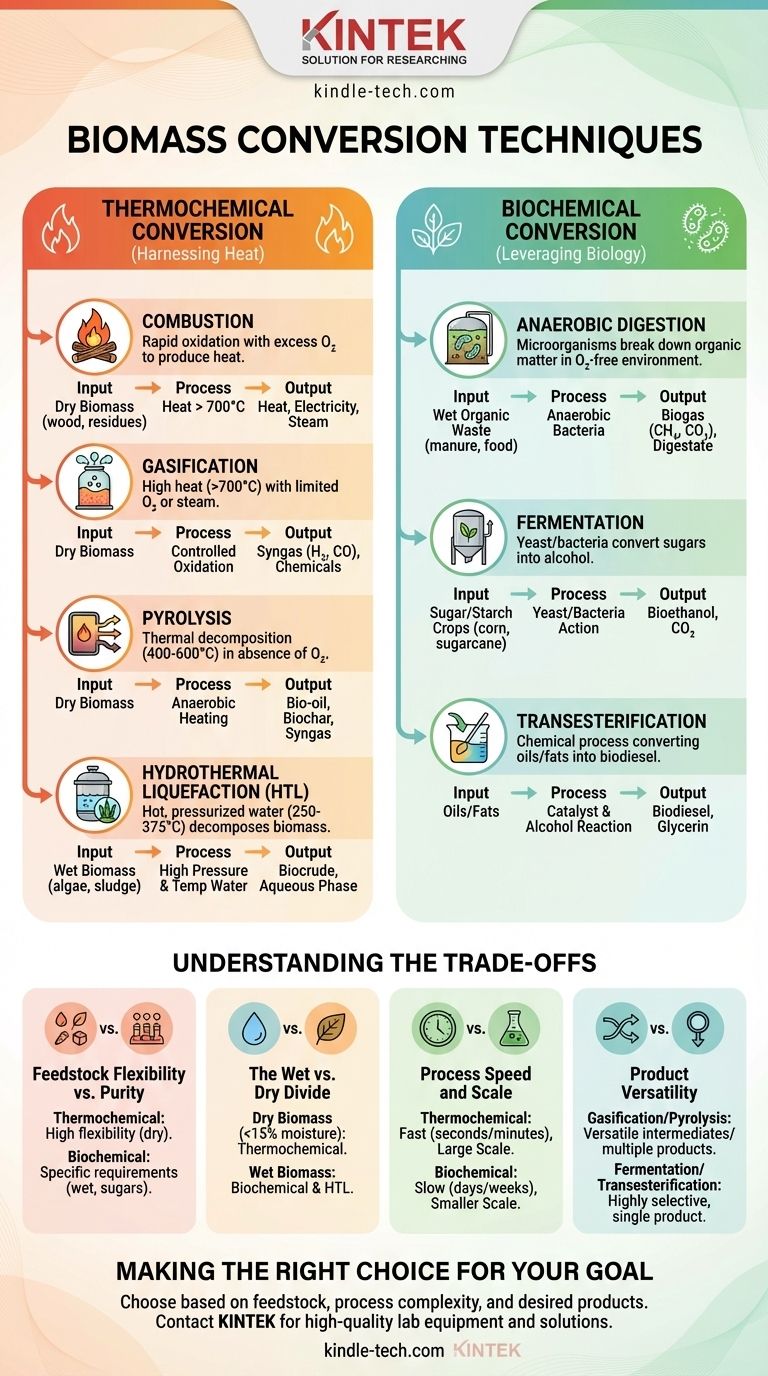

Essentiellement, les technologies de conversion de la biomasse sont classées en deux grandes familles : les voies thermochimiques et biochimiques. Les méthodes thermochimiques utilisent la chaleur pour décomposer la biomasse, y compris la combustion directe pour la chaleur, la gazéification en gaz de synthèse et la pyrolyse en bio-huile et biochar. Les méthodes biochimiques utilisent des micro-organismes ou des enzymes pour décomposer la biomasse, principalement par digestion anaérobie pour créer du biogaz ou par fermentation pour produire des biocarburants liquides comme l'éthanol.

La technique de conversion de la biomasse optimale n'est pas une question de ce qui est universellement « le meilleur », mais de quel processus est le mieux adapté au type spécifique de matière première de biomasse que vous possédez et au produit final que vous devez créer. Le choix est fondamentalement un problème de mise en correspondance entre l'entrée, le processus et le résultat souhaité.

Conversion Thermochimique : Exploiter la Chaleur

La conversion thermochimique utilise la chaleur et les réactions chimiques pour décomposer les structures complexes de la biomasse, telles que la cellulose, l'hémicellulose et la lignine. Ces processus sont généralement rapides et peuvent traiter une grande variété de matières premières sèches.

Combustion

La combustion est la méthode la plus directe et la plus établie. Il s'agit de l'oxydation simple et rapide (brûlage) de la biomasse en présence d'un excès d'oxygène pour produire de la chaleur.

Cette chaleur peut être utilisée directement pour des processus industriels, pour chauffer des bâtiments, ou pour faire bouillir de l'eau afin de créer de la vapeur qui entraîne une turbine, générant ainsi de l'électricité. C'est la technologie dominante pour les centrales électriques à biomasse à grande échelle.

Gazéification

La gazéification implique de chauffer la biomasse à haute température (plus de 700°C) avec une quantité contrôlée et limitée d'oxygène ou de vapeur.

Au lieu de brûler complètement, ce processus convertit la biomasse solide en un mélange gazeux combustible appelé gaz de synthèse (gaz de synthèse), principalement composé d'hydrogène (H₂) et de monoxyde de carbone (CO). Le gaz de synthèse est un produit intermédiaire polyvalent qui peut être brûlé pour produire de l'électricité ou être traité davantage pour produire des carburants liquides et des produits chimiques.

Pyrolyse

La pyrolyse est la décomposition thermique de la biomasse à haute température (400-600°C) en absence totale d'oxygène. L'absence d'oxygène empêche la combustion et décompose plutôt le matériau en trois produits distincts.

Les principaux produits sont la bio-huile (un liquide sombre et visqueux), le biochar (un solide stable, riche en carbone) et le gaz de synthèse. Le rendement relatif de ces produits peut être contrôlé par la vitesse du processus ; la pyrolyse rapide maximise la bio-huile, tandis que la pyrolyse lente maximise le biochar.

Liquéfaction Hydrothermale (HTL)

La HTL utilise de l'eau chaude et pressurisée (250-375°C) pour décomposer la biomasse. Son principal avantage est sa capacité à traiter la biomasse humide (comme les algues, le fumier ou les boues d'épuration) sans nécessiter un séchage énergivore.

Le processus imite les conditions géologiques naturelles qui créent le pétrole brut, convertissant la biomasse en un biocarburant brut liquide qui peut être raffiné en carburants.

Conversion Biochimique : Tirer Parti de la Biologie

Les méthodes biochimiques utilisent l'action métabolique des micro-organismes (comme les bactéries et les levures) ou des enzymes pour convertir la matière organique en énergie. Ces processus fonctionnent à des températures beaucoup plus basses que les méthodes thermochimiques et sont idéaux pour les matières premières ayant une teneur élevée en humidité et en sucres ou matières organiques spécifiques.

Digestion Anaérobie

Dans un environnement sans oxygène, les bactéries anaérobies décomposent les déchets organiques, tels que les restes alimentaires, le fumier animal ou les boues d'épuration.

Ce processus de « digestion » produit du biogaz, un mélange de méthane (CH₄) et de dioxyde de carbone (CO₂). Ce biogaz peut être brûlé pour produire de la chaleur et de l'électricité ou purifié en gaz naturel renouvelable (GNR) pour être injecté dans les pipelines ou utilisé comme carburant pour véhicules. Le solide restant est un digestat riche en nutriments qui peut être utilisé comme engrais.

Fermentation

La fermentation utilise des levures ou des bactéries pour convertir les sucres simples de la biomasse en alcool. C'est le même processus fondamental utilisé pour fabriquer la bière et le vin.

L'application la plus courante est la production de bioéthanol à partir de cultures riches en sucre (comme la canne à sucre) ou de cultures amylacées (comme le maïs). La recherche se concentre sur la « fermentation cellulosique », qui utilise des enzymes avancées pour décomposer la biomasse ligneuse non alimentaire en sucres pour la production d'éthanol.

Transestérification

Bien que techniquement un processus chimique, la transestérification est essentielle à la production d'un biocarburant majeur. C'est le processus utilisé pour convertir les huiles et les graisses en biodiesel.

Dans cette réaction, les huiles végétales ou les graisses animales sont mises à réagir avec un alcool à chaîne courte (comme le méthanol) en présence d'un catalyseur. Le résultat est du biodiesel et un co-produit, la glycérine.

Comprendre les Compromis

Le choix d'une voie de conversion implique des compromis critiques entre les exigences en matière de matière première, la complexité du processus et les produits souhaités.

Flexibilité de la Matière Première vs. Pureté

La gazéification et la pyrolyse sont très flexibles, capables de traiter presque toutes les formes de matière organique sèche. Cependant, la fermentation est très spécifique, nécessitant un flux propre de sucres simples.

La Division Humide vs. Sèche

C'est le facteur le plus critique. Les processus thermochimiques comme la pyrolyse et la combustion nécessitent une biomasse sèche (généralement <15 % d'humidité), et de l'énergie doit être dépensée pour sécher la matière première. En revanche, la digestion anaérobie et la HTL excellent avec la biomasse humide, évitant ainsi cette pénalité de séchage.

Vitesse et Échelle du Processus

Les processus thermochimiques sont très rapides, avec des temps de réaction mesurés en secondes ou en minutes, ce qui les rend adaptés aux installations industrielles à grande échelle et continues. Les processus biochimiques sont beaucoup plus lents, prenant des jours ou des semaines pour terminer un lot, et sont souvent déployés à des échelles plus petites et plus distribuées.

Polyvalence des Produits

La gazéification produit du gaz de synthèse, un intermédiaire incroyablement polyvalent pouvant conduire à de l'électricité, de l'hydrogène ou des carburants synthétiques. La pyrolyse produit simultanément trois produits distincts (huile, gaz, charbon). En revanche, la fermentation et la transestérification sont très sélectives, conçues pour maximiser le rendement d'un seul produit comme l'éthanol ou le biodiesel.

Faire le Bon Choix pour Votre Objectif

Votre décision doit être guidée par votre matériau de départ et votre objectif final. Il n'y a pas de technologie unique meilleure, seulement le bon outil pour le travail.

- Si votre objectif principal est de produire de l'électricité à l'échelle des services publics à partir de bois sec ou de résidus agricoles : La combustion directe est la voie la plus mature et la plus rentable.

- Si votre objectif principal est de convertir des déchets organiques humides comme le fumier ou les restes alimentaires en énergie : La digestion anaérobie est la solution idéale pour produire du biogaz tout en créant un co-produit fertilisant précieux.

- Si votre objectif principal est de produire du carburant liquide pour le transport : Votre choix dépend de la matière première. Utilisez la fermentation pour le maïs et le sucre, la transestérification pour les huiles usagées, et la pyrolyse ou la HTL pour la biomasse mixte ou ligneuse.

- Si votre objectif principal est de créer des co-produits précieux comme du biochar améliorant le sol : La pyrolyse lente est le processus spécifique conçu pour maximiser ce produit carboné solide.

En fin de compte, comprendre l'interaction entre la matière première, le processus et le produit vous permet de naviguer efficacement dans le paysage de la bioénergie.

Tableau Récapitulatif :

| Type de Conversion | Processus Clé | Matière Première Idéale | Produit(s) Principal(aux) |

|---|---|---|---|

| Thermochimique | Combustion | Biomasse sèche (bois, résidus) | Chaleur, Électricité |

| Thermochimique | Gazéification | Biomasse sèche | Gaz de synthèse (H₂, CO) |

| Thermochimique | Pyrolyse | Biomasse sèche | Bio-huile, Biochar, Gaz de synthèse |

| Thermochimique | Liquéfaction Hydrothermale (HTL) | Biomasse humide (algues, boues) | Biocarburant brut |

| Biochimique | Digestion Anaérobie | Déchets organiques humides (fumier, aliments) | Biogaz (CH₄, CO₂) |

| Biochimique | Fermentation | Cultures de sucre/amidon (maïs, canne à sucre) | Bioéthanol |

| Biochimique/Chimique | Transestérification | Huiles/Graisses | Biodiesel |

Prêt à mettre en œuvre la solution de conversion de biomasse idéale pour votre laboratoire ou votre exploitation ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à la recherche et au développement en bioénergie. Que vous exploriez la pyrolyse pour la production de biochar, optimisiez la digestion anaérobie ou augmentiez les processus de gazéification, notre expertise et nos équipements fiables peuvent vous aider à obtenir des résultats précis et efficaces.

Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir vos projets de conversion de biomasse et vous aider à sélectionner la technologie appropriée pour votre matière première spécifique et vos objectifs énergétiques.

Guide Visuel

Produits associés

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Comment réaliser le frittage ? Maîtriser le processus pour les céramiques et les métaux haute performance

- Quels sont les inconvénients du frittage ? Coûts élevés et défis de contrôle des processus

- Le filament en fibre de carbone est-il électriquement conducteur ? Un guide pour l'impression 3D sans décharge électrostatique (ESD)

- Pourquoi un four de séchage contrôlé est-il utilisé à basse température de 50°C pour les produits minéraux ? Assurer l'intégrité de l'échantillon

- Qu'est-ce que la pulvérisation de nanomatériaux ? Le guide ultime du dépôt de couches minces

- Quel est le plus grand inconvénient de la biomasse en tant que source d'énergie ? Les coûts cachés de la faible densité énergétique

- Quelles précautions prendre lors d'une expérience de traitement thermique ? Protocoles de sécurité essentiels pour votre laboratoire

- Pourquoi une chambre de dégazage sous vide de laboratoire est-elle nécessaire pour l'époxy biosourcé ? Éliminer les vides et maximiser la résistance