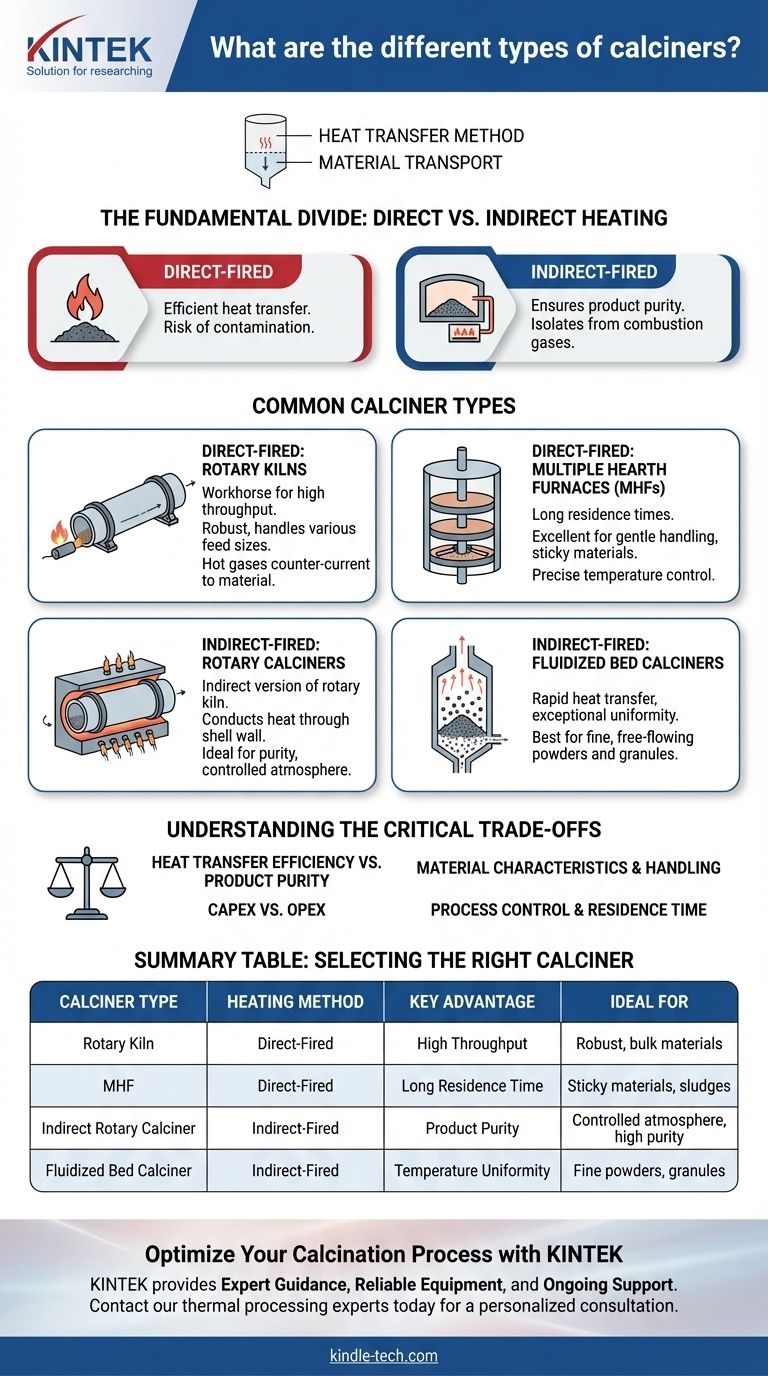

À la base, la calcination est un processus de traitement thermique, et l'équipement utilisé — les calcinateurs — peut être largement catégorisé en fonction de deux principes fondamentaux : la manière dont la chaleur est transférée au matériau et la manière dont le matériau est transporté à travers le système. Les types les plus courants sont les fours rotatifs à chauffage direct, les calcinateurs rotatifs à chauffage indirect, les fours à soles multiples et les calcinateurs à lit fluidisé, chacun ayant des avantages opérationnels distincts.

Le choix d'un calcinateur ne consiste pas à trouver la seule "meilleure" technologie, mais à faire un compromis stratégique. Votre décision doit être guidée par les propriétés spécifiques de votre matière première, la pureté requise de votre produit final et vos priorités en matière de coûts d'exploitation.

La division fondamentale : Chauffage direct ou indirect

Avant d'examiner un équipement spécifique, il est crucial de comprendre la distinction principale dans la conception des calcinateurs : la méthode de transfert de chaleur. Ce choix unique a des implications majeures sur la qualité du produit, l'efficacité énergétique et le contrôle environnemental.

Calcinateurs à chauffage direct

Dans un système à chauffage direct, le matériau traité entre en contact direct avec les gaz de combustion chauds (la flamme et ses produits).

Cette méthode assure un transfert de chaleur très efficace. Cependant, elle présente le risque que le matériau réagisse avec ou soit contaminé par les sous-produits de la combustion, tels que la vapeur d'eau, le dioxyde de carbone ou les oligo-éléments du combustible.

Calcinateurs à chauffage indirect

Dans un système à chauffage indirect, le matériau est contenu dans une chambre, un tube ou une enveloppe chauffé(e) de l'extérieur. La chaleur est transférée à travers une paroi solide, séparant le matériau de la flamme et des gaz de combustion.

Cette conception est essentielle lorsque la pureté du produit est primordiale ou lorsque les gaz libérés par le matériau lui-même (gaz d'échappement) doivent être collectés dans un flux pur et concentré pour un traitement ultérieur ou un traitement environnemental.

Un regard plus attentif sur les types de calcinateurs courants

Avec le cadre direct ou indirect à l'esprit, nous pouvons maintenant analyser les conceptions de calcinateurs les plus répandues.

À chauffage direct : Fours rotatifs

Le four rotatif est un cheval de bataille de l'industrie du traitement thermique. Il se compose d'un grand cylindre rotatif (le four) incliné légèrement.

Le matériau est introduit à l'extrémité supérieure et tombe lentement vers l'extrémité inférieure à mesure que le four tourne. Un brûleur à l'extrémité inférieure projette une flamme directement dans le four, les gaz chauds circulant à contre-courant du matériau. Ils sont robustes et peuvent traiter une grande variété de tailles d'alimentation à des débits très élevés.

À chauffage direct : Fours à soles multiples (FSM)

Un four à soles multiples est un cylindre vertical contenant une série de soles circulaires empilées. Un arbre rotatif central avec des "bras de raclage" pousse le matériau sur chaque sole.

Le matériau est introduit sur la sole supérieure et tombe de sole en sole jusqu'à ce qu'il sorte par le bas. Des brûleurs sont placés dans les parois latérales, permettant un contrôle précis de la température dans différentes zones. Cette conception offre des temps de séjour très longs et est excellente pour les matériaux qui nécessitent une manipulation douce ou qui sont collants.

À chauffage indirect : Calcinateurs rotatifs

Souvent appelé four indirect, il s'agit de la version à chauffage indirect du four rotatif. Le cylindre rotatif contenant le matériau est enfermé dans un four stationnaire.

Des brûleurs chauffent l'extérieur de l'enveloppe rotative, et cette chaleur est conduite à travers la paroi de l'enveloppe vers le matériau qui y est brassé. C'est la solution idéale lorsque vous avez besoin du transport de matériau d'un four rotatif mais que vous ne pouvez pas permettre le contact avec les gaz de combustion.

À chauffage indirect : Calcinateurs à lit fluidisé

Un calcinateur à lit fluidisé fonctionne en forçant un courant de gaz chaud vers le haut à travers un lit de particules solides. Si la vitesse du gaz est suffisamment élevée, les particules sont suspendues et se comportent comme un fluide en ébullition.

Cette "fluidisation" entraîne un transfert de chaleur extrêmement rapide et une uniformité de température exceptionnelle dans tout le lit de matériau. Il est idéal pour le traitement de poudres et de granulés fins et fluides où un contrôle précis de la température est essentiel.

Comprendre les compromis critiques

Le choix du bon calcinateur implique d'équilibrer des priorités concurrentes. Il n'existe pas de solution unique qui convienne le mieux à toutes les applications.

Efficacité du transfert de chaleur vs. Pureté du produit

Les systèmes à chauffage direct comme un four rotatif offrent généralement une efficacité thermique plus élevée car la chaleur est transférée directement au produit. Le compromis est le potentiel de contamination du produit.

Les systèmes à chauffage indirect garantissent la pureté en isolant le produit mais introduisent une barrière thermique (la paroi de l'enveloppe), ce qui peut légèrement réduire l'efficacité énergétique globale.

Caractéristiques et manipulation des matériaux

La nature physique de votre matériau est une contrainte principale. Les matériaux grumeleux, abrasifs ou non uniformes conviennent bien à un four rotatif robuste.

Les poudres fines qui nécessitent un contrôle précis de la température sont parfaites pour un lit fluidisé. Les matériaux collants ou boueux qui nécessitent de longs temps de traitement sont souvent mieux traités dans un four à soles multiples.

Coût d'investissement (CapEx) vs. Coût d'exploitation (OpEx)

Les conceptions plus simples et plus établies comme les fours rotatifs à chauffage direct peuvent avoir un coût d'investissement initial plus faible.

Cependant, des systèmes plus sophistiqués comme les lits fluidisés peuvent offrir des coûts d'exploitation à long terme plus faibles grâce à une efficacité énergétique supérieure et un contrôle de processus plus strict, ce qui réduit la production de produits non conformes.

Contrôle du processus et temps de séjour

Un four rotatif a une large distribution des temps de séjour — certaines particules se déplacent rapidement, d'autres plus lentement. Un FSM offre un temps de séjour très long et contrôlable.

Un lit fluidisé offre des conditions de traitement extrêmement uniformes, mais généralement avec un temps de séjour plus court qu'un four ou un FSM.

Sélectionner le bon calcinateur pour votre processus

Votre décision finale doit être le reflet direct de vos exigences de processus primaires.

- Si votre objectif principal est un débit élevé pour des matériaux robustes et en vrac : Un four rotatif à chauffage direct est le choix le plus courant et le plus rentable.

- Si votre objectif principal est la pureté absolue du produit ou le traitement sous atmosphère contrôlée : Un calcinateur rotatif à chauffage indirect est la solution évidente.

- Si votre objectif principal est une uniformité de température exceptionnelle pour les particules fines : Un calcinateur à lit fluidisé offrira les meilleures performances et le meilleur contrôle du processus.

- Si votre objectif principal est un long temps de séjour pour le traitement doux des boues ou des matériaux collants : Un four à soles multiples est particulièrement adapté à cette tâche.

En alignant la conception fondamentale du calcinateur avec les propriétés de votre matériau et vos objectifs de processus, vous assurez une solution de traitement thermique efficace, fiable et rentable.

Tableau récapitulatif :

| Type de calcinateur | Méthode de chauffage | Avantage clé | Idéal pour |

|---|---|---|---|

| Four rotatif | Chauffage direct | Débit élevé | Matériaux robustes, en vrac |

| Four à soles multiples (FSM) | Chauffage direct | Long temps de séjour | Matériaux collants, boues |

| Calcinateur rotatif indirect | Chauffage indirect | Pureté du produit | Atmosphère contrôlée, haute pureté |

| Calcinateur à lit fluidisé | Chauffage indirect | Uniformité de la température | Poudres fines, granulés |

Optimisez votre processus de calcination avec KINTEK

Le choix du bon calcinateur est essentiel pour atteindre la qualité de produit, le débit et l'efficacité opérationnelle souhaités. Un mauvais choix peut entraîner une contamination, un gaspillage d'énergie et des résultats incohérents.

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux divers besoins des laboratoires. Nos experts peuvent vous aider à naviguer entre les compromis du chauffage direct et indirect, de la manipulation des matériaux et des considérations de coût pour identifier la solution de traitement thermique parfaite pour votre application spécifique — que vous ayez besoin du débit élevé d'un four rotatif ou du contrôle précis d'un calcinateur à lit fluidisé.

Nous fournissons :

- Conseils d'experts : Recommandations personnalisées basées sur les propriétés de votre matériau et vos objectifs de processus.

- Équipement fiable : Calcinateurs haute performance et équipements de laboratoire associés.

- Support continu : Assurer que votre traitement thermique fonctionne avec une efficacité maximale.

Ne laissez pas vos résultats de calcination au hasard. Contactez nos experts en traitement thermique dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Quel est l'équipement de laboratoire pour la pyrolyse ? Choisir le bon réacteur pour votre recherche

- Qu'est-ce qu'un réacteur à four rotatif ? Un guide du traitement thermique industriel

- Comment le contrôle précis de la température impacte-t-il le frittage des alliages TiAl ? Maîtriser le développement de la microstructure

- Quelle est la signification d'un four rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée