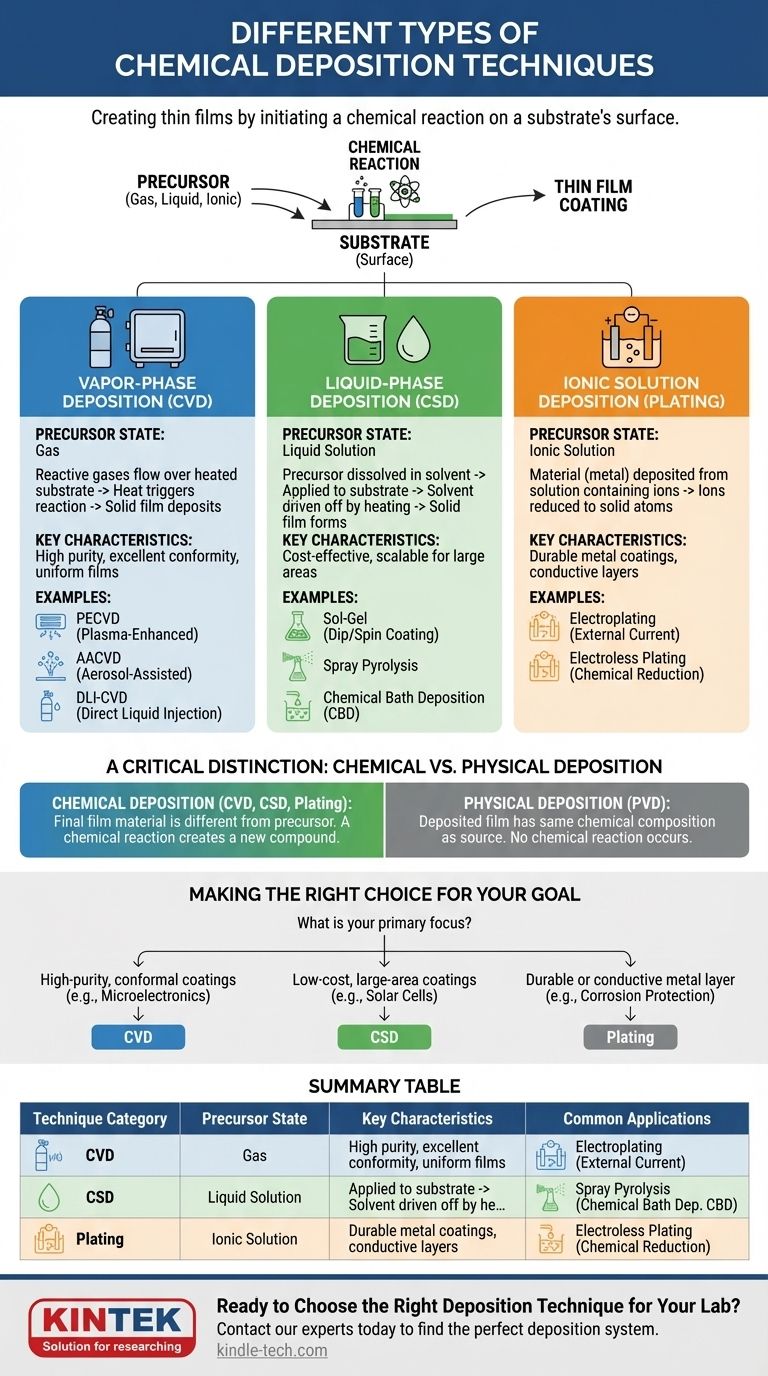

À la base, le dépôt chimique est une famille de techniques utilisées pour créer des couches minces et des revêtements en initiant une réaction chimique à la surface d'un substrat. Les principales méthodes sont classées en fonction de l'état physique du précurseur chimique : le Dépôt Chimique en Phase Vapeur (CVD) à partir d'un gaz, le Dépôt Chimique en Solution (CSD) à partir d'un liquide, et le Placage à partir d'une solution ionique.

La distinction essentielle entre les techniques de dépôt chimique réside dans la phase du matériau précurseur — gaz, liquide ou solution riche en ions. Comprendre cette différence fondamentale est la clé pour sélectionner le processus approprié pour un matériau et une application spécifiques.

Les Catégories Fondamentales du Dépôt Chimique

Pour vraiment comprendre ces méthodes, il est préférable de les regrouper en fonction de l'état du matériau de départ. Cela détermine l'équipement, les conditions du processus et les types de films que vous pouvez créer.

Dépôt en Phase Vapeur (CVD)

Le Dépôt Chimique en Phase Vapeur (CVD) implique de faire circuler des gaz précurseurs réactifs sur un substrat chauffé. La chaleur déclenche une réaction chimique, provoquant le dépôt d'un matériau solide sous forme de couche mince sur la surface du substrat.

Cette méthode est prisée pour sa capacité à créer des films très purs, denses et uniformes qui épousent parfaitement même les formes de surface les plus complexes.

Il existe plusieurs formes spécialisées de CVD :

- CVD assisté par Plasma (PECVD) : Utilise le plasma (un gaz ionisé) pour énergiser la réaction chimique. Cela permet au dépôt de se produire à des températures beaucoup plus basses que le CVD traditionnel, ce qui est crucial pour les substrats sensibles à la température.

- CVD assisté par Aérosol (AACVD) : Le précurseur chimique est d'abord dissous dans un solvant puis aérosolisé en minuscules gouttelettes. Cet aérosol est ensuite acheminé dans une chambre chauffée, où il se vaporise et réagit.

- Injection Directe de Liquide (DLI-CVD) : Un précurseur liquide est injecté directement dans une chambre de vaporisation chauffée. Cela permet un contrôle précis du débit d'apport du précurseur, conduisant à une croissance de film hautement reproductible.

Dépôt en Phase Liquide (CSD)

Le Dépôt Chimique en Solution (CSD) englobe un large éventail de techniques où le précurseur est dissous dans un solvant pour créer une solution chimique. Cette solution est ensuite appliquée sur un substrat, et le solvant est éliminé par chauffage, laissant derrière lui un film solide.

Les méthodes CSD sont souvent plus simples, moins coûteuses et plus évolutives pour les grandes surfaces que le CVD, bien que la qualité du film puisse parfois être moins uniforme.

Les techniques CSD courantes comprennent :

- Sol-Gel : Une solution chimique (le « sol ») subit une transition pour former un réseau de type gel. Ceci peut être appliqué sur un substrat par revêtement par immersion ou par centrifugation avant d'être chauffé pour former un film dense, souvent céramique ou vitreux.

- Pyrolyse par Pulvérisation : La solution chimique est pulvérisée sous forme de fine brume sur un substrat chauffé. Les gouttelettes subissent une décomposition thermique (pyrolyse) en frappant la surface chaude, formant le film désiré.

- Dépôt en Bain Chimique (CBD) : Un substrat est immergé dans une solution chimique diluée. Le film se forme lentement à la surface du substrat à la suite d'une réaction chimique contrôlée et d'une précipitation dans le bain.

Dépôt en Solution Ionique (Placage)

Le placage implique le dépôt d'un matériau, typiquement un métal, sur une surface conductrice à partir d'une solution contenant ses ions. Le processus repose sur la réduction de ces ions en atomes métalliques solides.

Il s'agit d'un processus industriel très courant pour créer des couches conductrices, des revêtements résistants à la corrosion ou des finitions décoratives.

Les deux principaux types de placage sont :

- Galvanoplastie (Electroplating) : Un courant électrique externe est utilisé pour entraîner la réduction des ions métalliques sur le substrat (la cathode). Cela permet un contrôle rapide et précis de l'épaisseur de la couche déposée.

- Placage Chimique (Electroless Plating) : Le dépôt est entraîné par une réaction chimique utilisant un agent réducteur contenu dans la solution de placage elle-même. Ce processus ne nécessite pas de source d'alimentation externe et peut revêtir uniformément des formes complexes et même des surfaces non conductrices (après activation initiale).

Une Distinction Cruciale : Dépôt Chimique vs. Dépôt Physique

Il est courant de comparer le dépôt chimique à une autre catégorie majeure : le Dépôt Physique en Phase Vapeur (PVD). Comprendre leur différence est essentiel pour naviguer dans la science des matériaux.

Dépôt Chimique (CVD)

Dans toutes les formes de dépôt chimique, le matériau du film final est différent du précurseur. Une réaction chimique se produit pour créer un nouveau composé sur le substrat. C'est pourquoi on l'appelle dépôt « chimique ».

Dépôt Physique (PVD)

Dans les méthodes PVD comme la pulvérisation cathodique ou l'évaporation, un matériau cible est expulsé physiquement (par exemple, par bombardement ionique) ou vaporisé. Cette vapeur voyage ensuite et se condense sur le substrat. Aucune réaction chimique ne se produit ; le film déposé a la même composition chimique que le matériau source.

Faire le Bon Choix pour Votre Objectif

Le choix d'une technique dépend entièrement de vos exigences matérielles, de votre budget et de la géométrie de la pièce que vous recouvrez.

- Si votre objectif principal est des revêtements de haute pureté et conformes pour l'électronique micro-complexe : Le CVD est la norme de l'industrie en raison de sa précision et de sa qualité de film inégalées.

- Si votre objectif principal est des revêtements à faible coût pour de grandes surfaces, comme les cellules solaires ou le verre architectural : Les techniques CSD comme la pyrolyse par pulvérisation ou le sol-gel offrent une excellente évolutivité et un bon rapport coût-efficacité.

- Si votre objectif principal est d'appliquer une couche métallique durable ou conductrice : Le placage (électrolytique ou chimique) est la méthode la plus directe et la mieux établie.

En comprenant l'état fondamental du précurseur — gaz, liquide ou ion — vous pouvez naviguer efficacement dans le paysage des techniques de dépôt et sélectionner la voie optimale pour votre projet.

Tableau Récapitulatif :

| Catégorie de Technique | État du Précurseur | Caractéristiques Clés | Applications Courantes |

|---|---|---|---|

| Dépôt Chimique en Phase Vapeur (CVD) | Gaz | Haute pureté, excellente conformité, films uniformes | Microélectronique, pièces 3D complexes |

| Dépôt Chimique en Solution (CSD) | Liquide | Rentable, évolutif pour les grandes surfaces | Cellules solaires, verre architectural |

| Placage (Électrolytique & Chimique) | Solution Ionique | Revêtements métalliques durables, peut revêtir des non-conducteurs | Couches conductrices, protection contre la corrosion |

Prêt à Choisir la Bonne Technique de Dépôt pour Votre Laboratoire ?

Naviguer dans le monde du CVD, du CSD et du placage peut être complexe. Le bon équipement est essentiel pour obtenir les revêtements uniformes et de haute pureté que votre recherche ou votre production exigent.

KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, au service des besoins des laboratoires. Nous fournissons les outils de dépôt fiables et le support d'experts pour assurer votre succès. Que vous développiez des appareils électroniques de nouvelle génération ou que vous appliquiez des revêtements durables, nous avons la solution pour vous.

Discutons des exigences de votre projet. Contactez nos experts dès aujourd'hui pour trouver le système de dépôt parfait pour votre application.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Quelles sont les méthodes de dépôt de couches minces ? Un guide des techniques PVD, CVD et ALD

- Quels gaz sont utilisés en CVD ? Un guide des gaz précurseurs, porteurs et réactifs

- Quelles sont les fonctions clés de la cornue de réaction sous vide ou sous atmosphère à haute température ? Maximiser le succès du revêtement CVD

- Quels sont les inconvénients du sputtering ? Limitations clés dans le dépôt de couches minces

- Quelle est la plage de température pour le CVD ? Ce n'est pas un chiffre unique – elle est dictée par vos matériaux

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que le processus de dépôt en phase vapeur ? Un guide des méthodes de revêtement en couche mince PVD et CVD

- Quels sont les avantages du dépôt par faisceau d'ions ? Obtenez une qualité et un contrôle supérieurs des couches minces