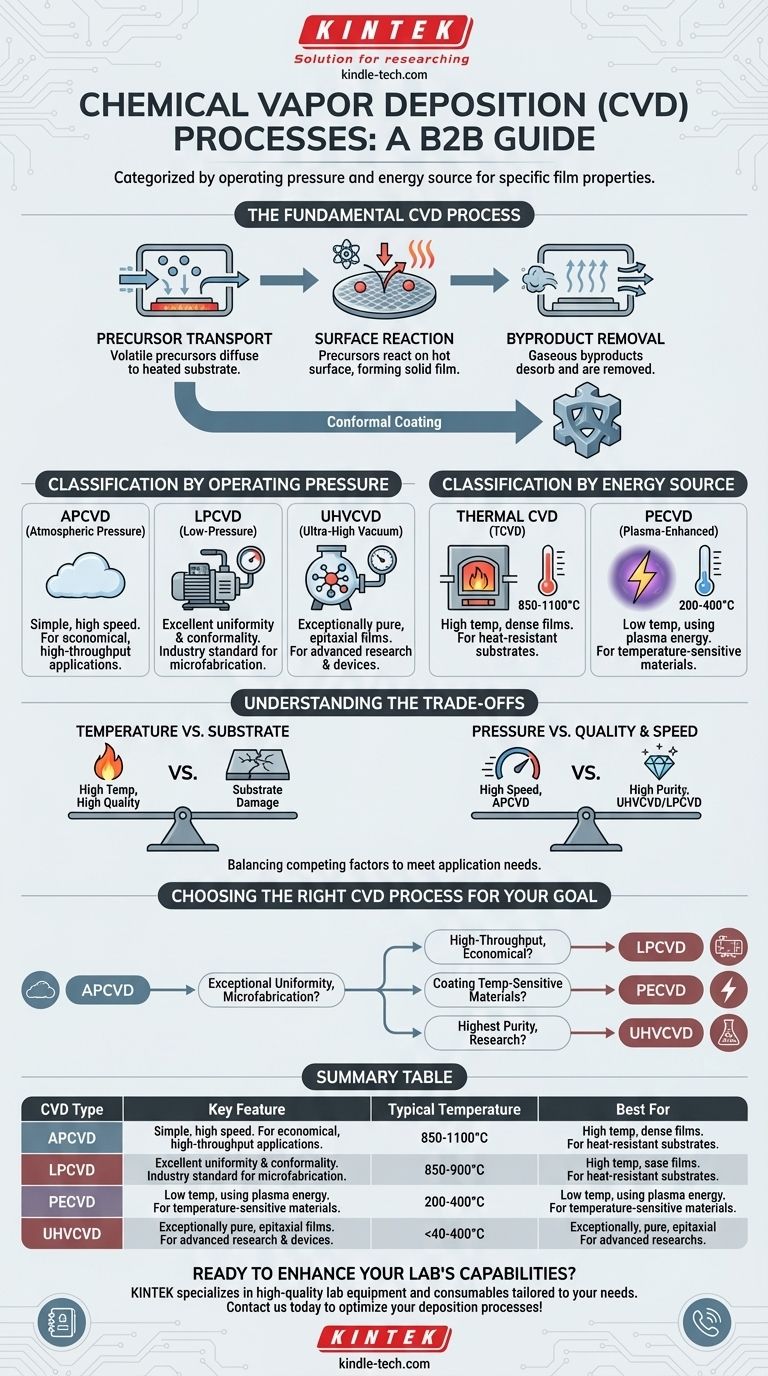

En bref, les procédés de dépôt chimique en phase vapeur (CVD) sont principalement classés en fonction de leur pression de fonctionnement et de la source d'énergie utilisée pour initier la réaction. Les principaux types basés sur la pression sont le CVD à pression atmosphérique (APCVD) et le CVD à basse pression (LPCVD), tandis que les principaux types basés sur l'énergie sont le CVD thermique conventionnel et le CVD assisté par plasma (PECVD). Chaque variante est conçue pour obtenir des propriétés de film spécifiques sur différents types de matériaux.

La différence fondamentale entre les types de CVD réside dans un compromis essentiel : les conditions de procédé requises pour créer un film de haute qualité par rapport aux limitations du matériau en cours de revêtement. Le choix d'un procédé CVD spécifique consiste à équilibrer la température, la pression et le coût pour obtenir le résultat souhaité.

Le procédé CVD fondamental

Avant d'explorer les différents types, il est essentiel de comprendre le mécanisme de base qu'ils partagent tous. Chaque procédé CVD implique l'introduction de gaz réactifs (précurseurs) dans une chambre où ils se décomposent et réagissent sur une surface chauffée (le substrat) pour former un film mince solide.

Étape 1 : Transport du précurseur

Les gaz précurseurs volatils sont transportés dans une chambre de réaction et diffusent à travers une couche limite pour atteindre la surface du substrat.

Étape 2 : Réaction de surface

Les gaz précurseurs sont adsorbés sur le substrat chaud. L'énergie thermique (ou autre source d'énergie) rompt leurs liaisons chimiques, provoquant une réaction qui dépose le matériau solide souhaité.

Étape 3 : Élimination des sous-produits

Les sous-produits gazeux de la réaction sont désorbés de la surface et transportés hors de la chambre, laissant derrière eux un film solide et pur.

Classification par pression de fonctionnement

L'un des paramètres de procédé les plus critiques est la pression à l'intérieur de la chambre de réaction. Cela influence directement le taux de dépôt, l'uniformité du film et la pureté.

CVD à pression atmosphérique (APCVD)

Ce procédé est réalisé à pression atmosphérique standard. Son principal avantage est sa simplicité et sa vitesse de dépôt élevée, ce qui le rend adapté aux applications où le coût et le débit sont plus critiques que la perfection ultime du film.

CVD à basse pression (LPCVD)

Fonctionnant à des pressions inférieures à l'atmosphère, le LPCVD est un pilier de l'industrie des semi-conducteurs. La pression plus faible réduit les réactions indésirables en phase gazeuse et améliore la diffusion des précurseurs, ce qui donne des films avec une excellente uniformité et conformité, même sur des formes complexes.

CVD sous vide ultra-poussé (UHVCVD)

Il s'agit d'une version extrême du LPCVD, fonctionnant à des pressions inférieures à 10⁻⁶ Pa. Le vide ultra-poussé minimise la contamination, permettant la croissance de films épitaxiaux (monocristallins) exceptionnellement purs requis pour la microélectronique avancée.

Classification par source d'énergie

La méthode utilisée pour fournir l'énergie nécessaire à la décomposition des gaz précurseurs est un autre différenciateur clé. Ce choix dicte souvent la température de procédé requise.

CVD thermique (TCVD)

C'est la forme conventionnelle de CVD, où la réaction est uniquement pilotée par la température élevée du substrat, généralement entre 850 et 1100 °C. Cette méthode produit des films denses de haute qualité, mais n'est adaptée qu'aux substrats capables de résister à une chaleur extrême.

CVD assistée par plasma (PECVD)

Le PECVD utilise un champ électrique pour générer du plasma (un gaz ionisé). Ce plasma fournit l'énergie nécessaire pour décomposer les molécules précurseurs, permettant au dépôt de se produire à des températures beaucoup plus basses (typiquement 200-400 °C). Cela rend possible le revêtement de matériaux sensibles à la température comme les polymères ou les dispositifs électroniques terminés.

Comprendre les compromis

Aucune méthode CVD unique n'est universellement supérieure. Le choix implique toujours d'équilibrer des facteurs concurrents pour répondre aux besoins spécifiques de l'application.

Température par rapport à la compatibilité du substrat

Le compromis principal se situe entre la température du procédé et les limitations du matériau. Le CVD thermique produit d'excellents films hautement cristallins mais est incompatible avec de nombreux substrats. Le PECVD résout ce problème en abaissant la température, mais le plasma peut parfois affecter la structure chimique du film ou provoquer de légers dommages au substrat.

Pression par rapport à la qualité et à la vitesse

La réduction de la pression, comme dans le LPCVD et l'UHVCVD, améliore considérablement l'uniformité et la pureté du film. Cependant, cela se fait au prix d'un taux de dépôt plus lent et nécessite un équipement sous vide plus complexe et plus coûteux par rapport au procédé APCVD, plus rapide et plus simple.

Conformité : une force universelle

L'un des principaux avantages de la plupart des techniques CVD est leur capacité à produire des revêtements conformes. Parce que le précurseur est un gaz, il peut atteindre et revêtir uniformément toutes les surfaces d'un objet tridimensionnel complexe, une propriété appelée bon « enveloppement ».

Choisir le bon procédé CVD pour votre objectif

Votre décision finale doit être guidée par les exigences spécifiques de votre film et les contraintes de votre substrat.

- Si votre objectif principal est un revêtement économique à haut débit sur des substrats résistants à la chaleur : L'APCVD est souvent le choix le plus pratique en raison de sa vitesse et de sa simplicité.

- Si votre objectif principal est une uniformité et une pureté de film exceptionnelles pour la microfabrication : Le LPCVD est la norme de l'industrie pour obtenir des films de haute qualité sur de grandes surfaces.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température comme les plastiques ou l'électronique : Le PECVD est la méthode essentielle, car il permet un dépôt de haute qualité sans dommage thermique.

- Si votre objectif principal est d'atteindre la pureté et la perfection cristalline les plus élevées possibles pour la recherche ou les dispositifs avancés : L'UHVCVD est l'outil nécessaire, malgré sa complexité et sa lenteur.

En fin de compte, comprendre les différents types de CVD vous permet de contrôler précisément la synthèse des matériaux atome par atome.

Tableau récapitulatif :

| Type de CVD | Caractéristique clé | Température typique | Idéal pour |

|---|---|---|---|

| APCVD | Pression atmosphérique, haute vitesse | Élevée | Revêtement économique à haut débit |

| LPCVD | Basse pression, haute uniformité | Élevée | Microfabrication, films uniformes |

| PECVD | Assisté par plasma, basse température | 200-400°C | Matériaux sensibles à la température |

| UHVCVD | Vide ultra-poussé, haute pureté | Variable | Recherche avancée, films épitaxiaux |

Prêt à améliorer les capacités de votre laboratoire avec le bon procédé CVD ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés aux besoins uniques de votre laboratoire. Que vous travailliez avec des matériaux sensibles à la température ou que vous ayez besoin de films ultra-purs pour la recherche avancée, notre expertise en technologie CVD peut vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment nos solutions peuvent optimiser vos procédés de dépôt !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quelle est l'histoire du procédé CVD ? L'évolution de la technologie moderne de revêtement mince par dépôt chimique en phase vapeur

- Qu'est-ce que le procédé CVD à pression atmosphérique ? Un guide du dépôt de couches minces de haute pureté

- Qu'est-ce que la méthode de dépôt physique en phase vapeur (PVD) pour les nanomatériaux ? Un guide pour les films minces haute performance

- Quels sont les avantages du dépôt physique en phase vapeur ? Obtenez des revêtements de couche mince de qualité supérieure

- Quelles sont les méthodes utilisées pour synthétiser le graphène ? Maîtriser la production évolutive avec le CVD

- Pourquoi l'ALD est-elle meilleure que le CVD ? Précision contre Vitesse dans le Dépôt de Couches Minces

- Quel est le taux de dépôt du LPCVD ? Comprendre le compromis pour une qualité de film supérieure

- Quelle est la plage de pression du dépôt chimique en phase vapeur à basse pression (LPCVD) ? Maîtrisez la clé d'une conformité de film supérieure