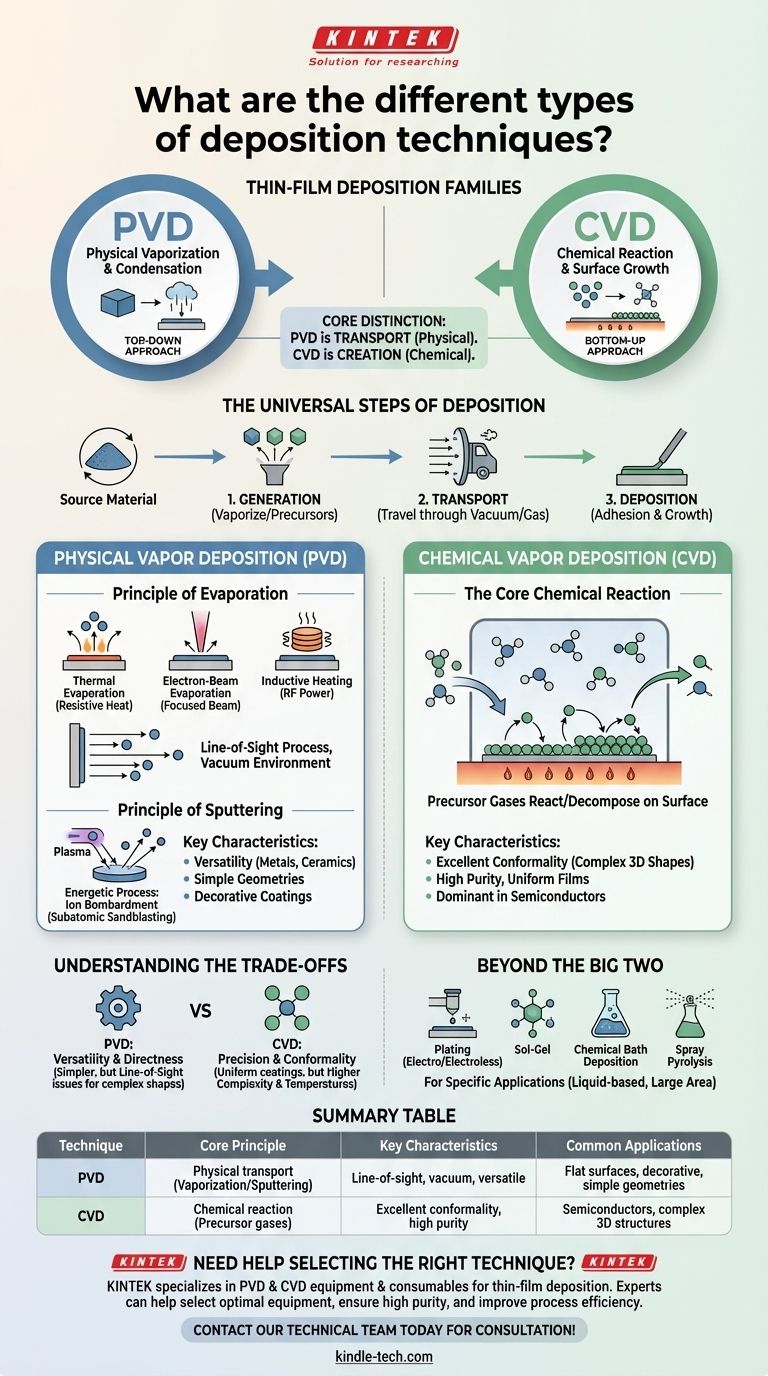

Au niveau le plus général, les techniques de dépôt de couches minces sont classées en deux familles principales : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Le PVD implique la vaporisation physique d'un matériau source solide sous vide et sa condensation sur un substrat, tandis que le CVD utilise des réactions chimiques à partir de gaz précurseurs pour faire croître une nouvelle couche de matériau directement sur la surface du substrat.

La distinction fondamentale réside dans la manière dont le matériau voyage et arrive. Le PVD est un processus physique de transport, semblable à la peinture au pistolet avec des atomes. Le CVD est un processus chimique de création, où un film est construit atome par atome à partir de gaz réactifs sur la surface cible.

Les étapes universelles du dépôt

Avant d'examiner les méthodes spécifiques, il est utile de comprendre la séquence fondamentale que suivent la plupart des techniques de dépôt. Cela fournit un cadre pour comparer les différentes approches.

De la source à la surface

Presque toutes les techniques impliquent trois étapes :

- Génération : Un matériau source est converti en une espèce transportable, soit par vaporisation (PVD), soit par l'utilisation de gaz précurseurs volatils (CVD).

- Transport : Ces espèces voyagent de la source au substrat, généralement à travers un vide ou un environnement gazeux contrôlé.

- Dépôt : Les espèces adhèrent au substrat, formant un film mince et commençant le processus de croissance.

Dépôt physique en phase vapeur (PVD) : une approche « descendant » (Top-Down)

Le PVD englobe une famille de méthodes qui déplacent physiquement le matériau d'une source (cible) vers un substrat. Ces processus se déroulent dans des conditions de vide élevé ou ultra-élevé et n'impliquent pas de réactions chimiques pour former le film.

Le principe de l'évaporation

L'évaporation est la méthode PVD la plus intuitive. Un matériau source solide est chauffé sous vide jusqu'à ce que ses atomes ou molécules se vaporisent, voyagent en ligne droite et se condensent sous forme de film solide sur le substrat plus froid.

Il existe plusieurs façons de chauffer le matériau source :

- Évaporation thermique : Utilise une source de chaleur résistive simple (comme un filament chaud) pour faire bouillir le matériau.

- Évaporation par faisceau d'électrons : Un faisceau d'électrons focalisé et de haute énergie chauffe le matériau source avec une grande précision, permettant le dépôt de matériaux ayant des points de fusion très élevés.

- Chauffage par induction : Une puissance de radiofréquence (RF) est utilisée pour induire des courants de Foucault dans un creuset, qui à son tour chauffe le matériau source à l'intérieur.

Le principe de la pulvérisation cathodique (Sputtering)

La pulvérisation cathodique est un processus PVD plus énergétique. Au lieu de faire bouillir le matériau, elle utilise un plasma pour bombarder la cible source avec des ions de haute énergie.

Ce bombardement agit comme un sablage subatomique, arrachant des atomes de la cible. Ces atomes éjectés voyagent ensuite et se déposent sur le substrat, formant un film dense et fortement adhérent.

Dépôt chimique en phase vapeur (CVD) : une approche « ascendant » (Bottom-Up)

Le CVD est fondamentalement différent du PVD. C'est un processus chimique où le substrat est exposé à un ou plusieurs gaz précurseurs volatils, qui réagissent ou se décomposent à la surface du substrat pour produire le film souhaité.

La réaction chimique centrale

Dans un processus CVD, des gaz réactifs sont introduits dans une chambre contenant le substrat chauffé. L'énergie thermique du substrat fournit l'énergie d'activation nécessaire aux réactions chimiques pour se produire exclusivement à sa surface.

Ce processus « fait croître » un film de haute pureté et haute performance directement sur la tranche ou le composant. Parce qu'il dépend du flux de gaz et des réactions de surface plutôt que d'une ligne de visée directe, le CVD est exceptionnellement efficace pour créer des revêtements uniformes.

Pourquoi le CVD domine dans les semi-conducteurs

Le CVD est la méthode de dépôt la plus couramment utilisée dans l'industrie des semi-conducteurs. Sa capacité à produire des films extrêmement précis et conformes — ce qui signifie qu'ils peuvent revêtir uniformément des topographies de surface complexes et tridimensionnelles — est essentielle pour la fabrication de l'électronique moderne.

Comprendre les compromis

Le choix entre PVD et CVD est dicté par les propriétés de film requises, le matériau déposé et la géométrie du substrat.

PVD : Polyvalence et Directivité

Le PVD est souvent plus simple et peut être utilisé pour déposer une très large gamme de matériaux, y compris les métaux et les céramiques. Cependant, comme il s'agit d'un processus « à ligne de visée », il peut avoir des difficultés à revêtir uniformément des formes complexes et des caractéristiques en contre-dépouille.

CVD : Précision et Conformité

Le CVD excelle dans la production de films très purs et uniformes qui épousent parfaitement la surface sous-jacente. Cette précision a un coût en termes de complexité accrue, nécessitant souvent des températures de processus plus élevées et la manipulation de produits chimiques précurseurs volatils et parfois dangereux.

Au-delà des deux géants : autres méthodes

Bien que le PVD et le CVD soient les techniques dominantes en phase vapeur, d'autres méthodes chimiques existent, impliquant souvent des liquides. Celles-ci comprennent le placage (électrodéposition et sans électrode), le sol-gel, le dépôt en bain chimique et la pyrolyse par pulvérisation. Ces techniques sont choisies pour des applications spécifiques où les méthodes basées sur la vapeur sont impraticables ou inutiles.

Faire le bon choix pour votre objectif

La sélection de la technique appropriée nécessite une compréhension claire du moteur principal de votre application.

- Si votre objectif principal est des revêtements uniformes de haute pureté sur des surfaces complexes (comme dans les semi-conducteurs) : Le CVD est le choix supérieur en raison de son excellente conformité et de sa précision au niveau atomique.

- Si votre objectif principal est de déposer une large gamme de métaux ou de composés simples sur une surface relativement plane : Les techniques PVD telles que la pulvérisation cathodique ou l'évaporation offrent une solution polyvalente, directe et souvent plus rapide.

- Si votre objectif principal est un revêtement à faible coût et sur une grande surface ou si un processus basé sur des liquides est requis : Explorez les méthodes chimiques alternatives comme le placage ou la pyrolyse par pulvérisation, qui fonctionnent selon des principes entièrement différents.

En fin de compte, comprendre la différence fondamentale entre le transport physique (PVD) et la création chimique (CVD) est la clé pour sélectionner la technique de dépôt optimale pour votre projet.

Tableau récapitulatif :

| Technique | Principe de base | Caractéristiques clés | Applications courantes |

|---|---|---|---|

| PVD (Dépôt physique en phase vapeur) | Transport physique du matériau par vaporisation/pulvérisation cathodique | Ligne de visée, environnement sous vide, polyvalent pour les métaux/céramiques | Surfaces planes, revêtements décoratifs, géométries simples |

| CVD (Dépôt chimique en phase vapeur) | Réaction chimique des gaz précurseurs sur la surface du substrat | Excellente conformité, haute pureté, revêtements uniformes | Semi-conducteurs, structures 3D complexes, microélectronique |

Besoin d'aide pour choisir la bonne technique de dépôt pour votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les processus de dépôt de films minces. Que vous travailliez avec des systèmes PVD pour les revêtements métalliques ou des configurations CVD pour les applications semi-conductrices, nos experts peuvent vous aider à :

- Sélectionner l'équipement optimal pour vos matériaux et exigences de substrat spécifiques

- Assurer des résultats de haute pureté avec nos consommables et accessoires de qualité

- Améliorer l'efficacité de votre processus de dépôt et la qualité du film

Laissez-nous vous aider à obtenir des résultats supérieurs en matière de films minces. Contactez notre équipe technique dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées