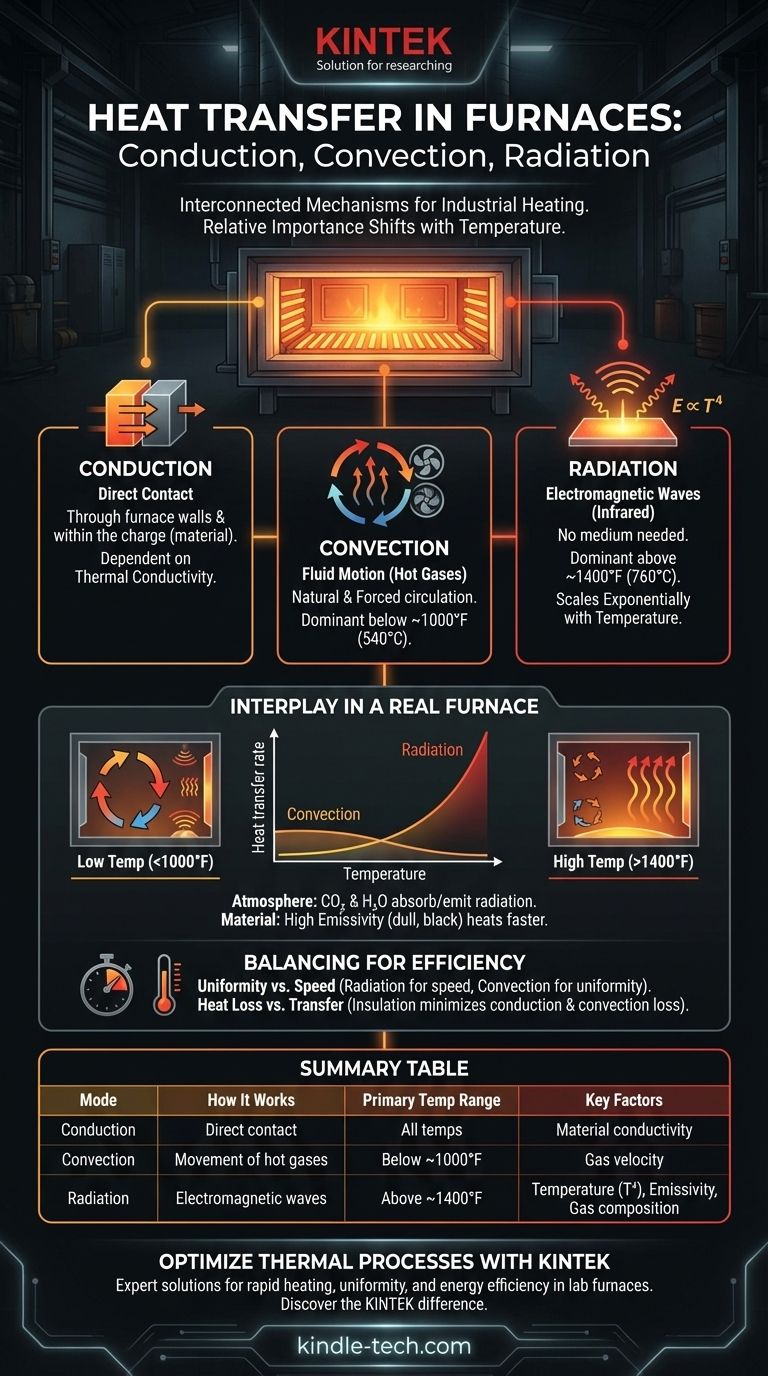

Dans tout four industriel, la chaleur est transférée par trois mécanismes distincts mais interconnectés : la conduction, la convection et le rayonnement. Bien que les trois soient toujours présents, leur importance relative varie considérablement en fonction de la température du four, de sa conception et du matériau chauffé. Comprendre comment ils fonctionnent ensemble est la base du contrôle de tout processus thermique.

Le principe fondamental à saisir est que si la conduction et la convection sont dominantes à des températures plus basses, le rayonnement thermique devient le mode principal de transfert de chaleur dans la plupart des opérations de four à haute température, augmentant de manière exponentielle avec la température.

Les trois piliers du transfert de chaleur dans les fours

Pour comprendre un four, il faut d'abord comprendre les façons fondamentales dont l'énergie s'y déplace. Nous pouvons visualiser ces modes en utilisant l'analogie d'un feu de camp : sentir la chaleur sur votre visage est le rayonnement, l'air chaud qui monte est la convection, et la chaleur qui monte le long d'un tisonnier métallique placé dans le feu est la conduction.

Conduction : la chaleur par contact direct

La conduction est le transfert d'énergie thermique entre des objets en contact physique direct. Au niveau atomique, les particules plus énergétiques vibrent et entrent en collision avec leurs voisines, transmettant ainsi l'énergie.

Dans un four, cela se produit dans deux zones principales :

- À travers la structure du four : La chaleur se conduit à travers les parois réfractaires denses, à travers la coque en acier, et est finalement perdue dans l'environnement. Une bonne isolation est simplement un matériau à faible conductivité thermique.

- À l'intérieur du matériau chauffé (la "charge") : À mesure que la surface de la charge chauffe, cette énergie doit se conduire vers son cœur. La conductivité thermique du matériau détermine la vitesse à laquelle la pièce entière atteint une température uniforme.

Convection : la chaleur par mouvement de fluide

La convection est le transfert de chaleur par le mouvement des fluides (dans ce cas, des gaz chauds). Lorsque le combustible brûle, il crée des produits de combustion chauds qui circulent dans la chambre du four.

Ce gaz en mouvement transfère la chaleur lorsqu'il entre en contact avec les parois du four et la surface de la charge.

- La convection naturelle se produit lorsque le gaz chaud, moins dense, monte et que le gaz plus froid, plus dense, descend, créant une boucle de circulation naturelle.

- La convection forcée, qui utilise des ventilateurs pour faire circuler agressivement les gaz chauds, est beaucoup plus efficace et est utilisée pour obtenir un chauffage rapide et uniforme, en particulier dans les applications à basse température comme le revenu.

Rayonnement : la chaleur par ondes électromagnétiques

Le rayonnement est le transfert de chaleur via des ondes électromagnétiques (spécifiquement le rayonnement infrarouge). Contrairement à la conduction ou à la convection, il ne nécessite aucun milieu pour se propager. Tout objet dont la température est supérieure au zéro absolu émet un rayonnement thermique.

C'est le mode le plus critique dans les fours à haute température. Le taux de transfert de chaleur est régi par la loi de Stefan-Boltzmann, qui stipule que l'émission d'énergie est proportionnelle à la quatrième puissance de la température absolue (T⁴). Cela signifie que doubler la température d'une source rayonnante multiplie sa production d'énergie par seize.

Les principales sources de rayonnement dans un four comprennent :

- La flamme lumineuse elle-même

- Les gaz de combustion chauds comme le dioxyde de carbone (CO₂) et la vapeur d'eau (H₂O)

- Les surfaces incandescentes des parois réfractaires chaudes

Comment ces modes interagissent dans un four réel

Aucun mode n'agit de manière isolée. L'efficacité et l'efficience d'un four dépendent entièrement de l'interaction entre la conduction, la convection et le rayonnement.

Le rôle décisif de la température

Le mécanisme dominant de transfert de chaleur est une fonction directe de la température de fonctionnement.

- En dessous de 540°C (environ 1000°F) : La convection est généralement le mode le plus important. C'est pourquoi les fours de recuit et de revenu s'appuient souvent sur des ventilateurs à grande vitesse pour assurer un chauffage uniforme.

- Au-dessus de 760°C (environ 1400°F) : Le rayonnement prend rapidement le dessus en tant que mécanisme principal en raison de la relation T⁴. Dans les fours de forgeage et de fusion, le placement des brûleurs et la conception des réfractaires sont optimisés pour une exposition maximale au rayonnement thermique.

L'influence de l'atmosphère du four

La composition de l'atmosphère du four a un impact majeur sur le transfert de chaleur par rayonnement. Les gaz diatomiques comme l'azote (N₂) et l'oxygène (O₂) sont essentiellement transparents au rayonnement.

Cependant, des gaz comme le dioxyde de carbone (CO₂) et la vapeur d'eau (H₂O) — tous deux produits de combustion — sont d'excellents absorbeurs et émetteurs d'énergie radiante. Une concentration plus élevée de ces gaz peut augmenter considérablement le taux de transfert de chaleur vers la charge.

L'impact de la charge elle-même

Le matériau chauffé n'est pas un récipient passif. Ses propriétés dictent l'efficacité avec laquelle il absorbe l'énergie. La propriété la plus importante pour le rayonnement est l'émissivité — une mesure de la capacité d'une surface à absorber et à émettre de l'énergie radiante. Une surface mate et noire (émissivité élevée) chauffera beaucoup plus rapidement sous l'effet du rayonnement qu'une surface brillante et réfléchissante (faible émissivité).

Comprendre les compromis pour l'efficacité

La conception d'un four implique d'équilibrer des priorités concurrentes, et le transfert de chaleur est au centre de ces compromis.

Le défi de l'uniformité par rapport à la vitesse

S'appuyer fortement sur le rayonnement direct d'une flamme peut créer des points chauds sur la charge, entraînant un chauffage non uniforme et des contraintes thermiques. Inversement, s'appuyer uniquement sur la convection pourrait offrir une meilleure uniformité mais à un taux de chauffage beaucoup plus lent, réduisant le débit. C'est pourquoi de nombreuses conceptions utilisent le rayonnement pour chauffer les parois réfractaires, qui ré-émettent ensuite la chaleur de manière plus uniforme vers la charge.

Transfert de chaleur vs perte de chaleur

Les mêmes principes physiques qui chauffent le produit entraînent également une perte de chaleur du système.

- La conduction entraîne la chaleur à travers les parois réfractaires et l'isolation.

- La convection éloigne la chaleur de l'enveloppe extérieure du four.

- Le rayonnement émet de la chaleur de toute surface externe chaude, comme les regards ou les portes.

L'amélioration de l'efficacité implique toujours de minimiser ces chemins indésirables de transfert de chaleur grâce à une meilleure isolation, à l'étanchéité des fuites et à la réduction des températures de surface externes.

Faire le bon choix pour votre objectif

Comprendre ces principes vous permet d'évaluer et d'optimiser un four en fonction de son objectif.

- Si votre objectif principal est un chauffage rapide et à haute température : Priorisez la maximisation du transfert de chaleur par rayonnement en optimisant le placement des brûleurs pour une ligne de visée directe et en utilisant des réfractaires à haute émissivité.

- Si votre objectif principal est une uniformité de température précise : Utilisez la convection forcée avec des ventilateurs à grande vitesse ou employez des méthodes de chauffage indirect où la charge est protégée du rayonnement direct de la flamme.

- Si votre objectif principal est d'améliorer l'efficacité énergétique : Concentrez-vous sur la minimisation des pertes de chaleur en améliorant l'isolation (pour réduire la conduction) et en mettant en œuvre un système de récupération de la chaleur perdue des gaz de combustion (pour récupérer l'énergie convective et radiante).

Maîtriser l'interaction de la conduction, de la convection et du rayonnement est la clé pour obtenir un contrôle complet sur tout processus de chauffage industriel.

Tableau récapitulatif :

| Mode de transfert de chaleur | Comment ça marche | Plage de température principale | Facteurs clés |

|---|---|---|---|

| Conduction | Contact direct entre les matériaux | Toutes températures | Conductivité thermique du matériau |

| Convection | Mouvement des gaz chauds (fluides) | Dominant en dessous de ~540°C (1000°F) | Vitesse du gaz (naturelle/forcée) |

| Rayonnement | Ondes électromagnétiques (pas de milieu nécessaire) | Dominant au-dessus de ~760°C (1400°F) | Température (T⁴), émissivité de surface, composition des gaz |

Optimisez les processus thermiques de votre laboratoire avec KINTEK

Comprendre le transfert de chaleur est la première étape pour obtenir des résultats précis, efficaces et uniformes dans votre laboratoire. Que vous ayez besoin d'un chauffage rapide à haute température, d'une uniformité de température exceptionnelle ou d'une meilleure efficacité énergétique, la bonne conception du four est essentielle.

KINTEK est spécialisé dans la fourniture de fours de laboratoire et d'équipements haute performance adaptés à vos objectifs spécifiques de recherche et de production. Nos experts peuvent vous aider à sélectionner le système idéal qui exploite la conduction, la convection et le rayonnement à la perfection.

Laissez-nous vous aider à :

- Augmenter le débit avec un chauffage plus rapide et plus efficace.

- Améliorer la qualité des produits avec un contrôle et une uniformité de température supérieurs.

- Réduire les coûts d'exploitation en maximisant l'efficacité énergétique.

Prêt à améliorer votre traitement thermique ? Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez la différence KINTEK en matière d'équipement de laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment un four expérimental à haute température simule-t-il des conditions extrêmes pour les alliages TiTaNbV ? Guide de test avancé

- La calcination est-elle effectuée dans un haut fourneau ? Clarification de l'objectif des fours industriels

- Quelle est la plage de température de la pyrolyse ? Maîtriser le contrôle de la température pour des rendements optimaux en bioproduits

- Comment les fours sous vide et les systèmes à membrane souple garantissent-ils la qualité du soudage par diffusion ? Guide d'expert

- Pourquoi l'azote est-il utilisé dans le frittage ? Équilibrer le coût, le contrôle de l'oxydation et les propriétés des matériaux

- Comment le brasage est-il utilisé dans l'industrie automobile ? Créer des composants solides et étanches pour les véhicules modernes

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés

- Quelles sont les précautions de sécurité lors du brasage ? Étapes essentielles pour vous protéger, vous et votre espace de travail