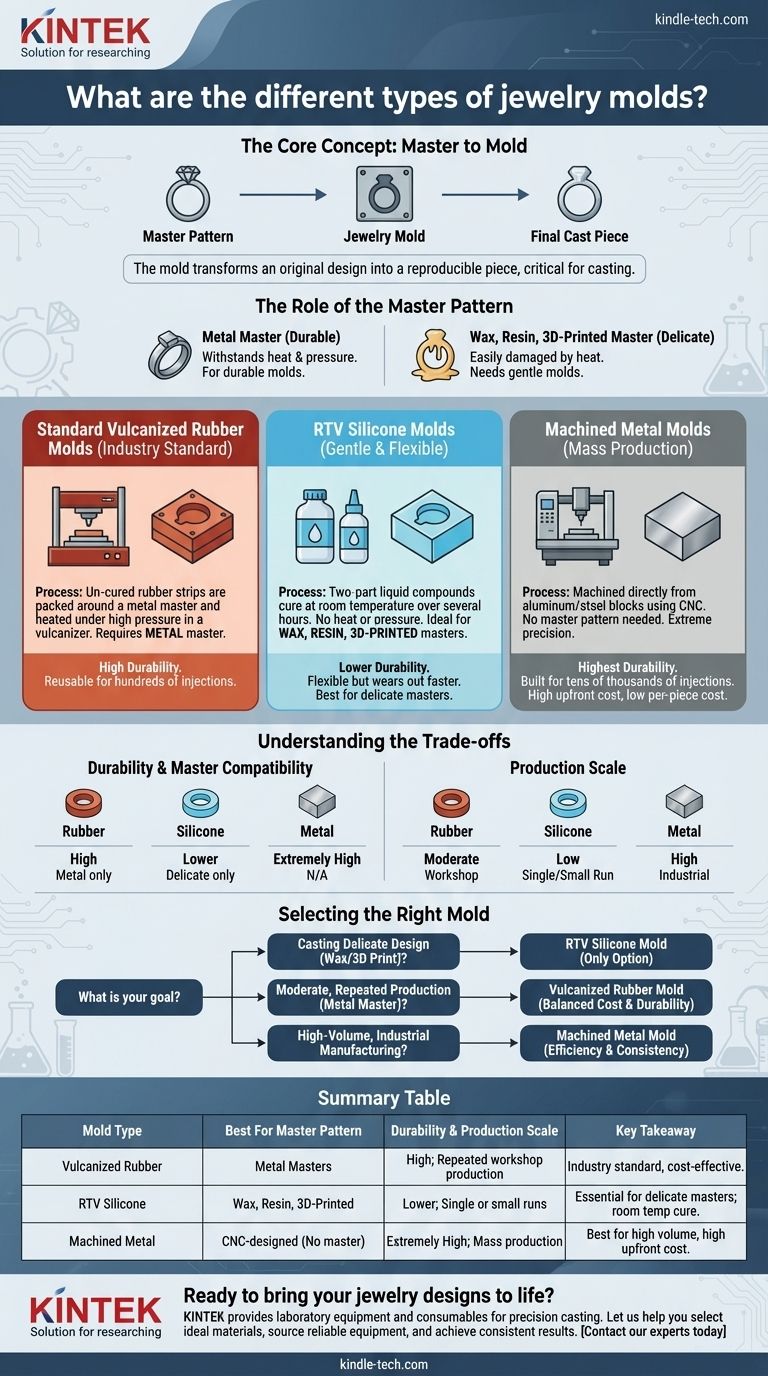

Lors de la création de bijoux par coulée, le moule est l'outil essentiel qui transforme un design original en une pièce reproductible. Les trois principaux types de moules utilisés dans l'industrie sont le caoutchouc vulcanisé standard, le silicone vulcanisant à température ambiante (RTV) et les moules en métal usiné, chacun adapté à différents modèles maîtres et échelles de production.

Le facteur le plus critique dans le choix d'un moule à bijoux est le matériau de votre modèle original, ou « modèle maître ». La tolérance à la chaleur et à la pression de votre maître détermine si vous pouvez utiliser un moule en caoutchouc durable ou si vous avez besoin d'un moule en silicone plus délicat.

Le rôle du modèle maître

Avant de choisir un moule, vous devez d'abord comprendre votre modèle maître. C'est le modèle original et très détaillé de la pièce de bijouterie à partir duquel le moule sera fabriqué.

Maîtres en métal contre maîtres en cire

Un maître en métal est un modèle très durable de la pièce finale, généralement fabriqué à partir d'un métal non précieux. Son principal avantage est sa capacité à résister à la chaleur et à la pression élevées requises pour certains processus de moulage.

Un maître en cire, en résine ou imprimé en 3D est beaucoup plus délicat. Ces matériaux sont plus faciles à façonner et à détailler, mais ils fondront, se déformeront ou se casseront dans les conditions utilisées pour créer des moules en caoutchouc traditionnels.

Une analyse des types de moules pour la bijouterie

La différence clé entre les types de moules réside dans la température et la pression nécessaires pour les durcir, ce qui détermine à son tour le type de modèle maître qu'ils peuvent accueillir.

Moules en caoutchouc vulcanisé standard

C'est le cheval de bataille de l'industrie depuis longtemps. Ces moules sont créés en tassant des bandes de caoutchouc non durci autour d'un modèle maître, puis en le chauffant sous haute pression dans une machine appelée vulcaniseur.

Ce processus, connu sous le nom de vulcanisation, crée des liaisons croisées entre les molécules de caoutchouc, créant un moule résistant, durable et réutilisable. En raison de la chaleur et de la pression intenses, ces moules ne peuvent être fabriqués qu'à partir d'un maître en métal.

Moules en silicone RTV (vulcanisant à température ambiante)

Les moules en silicone RTV sont la solution moderne pour les modèles maîtres délicats. Il s'agit généralement de composés liquides en deux parties qui, une fois mélangés, durcissent à température ambiante sur plusieurs heures sans aucune pression externe.

Comme aucune chaleur n'est impliquée, le silicone RTV est le meilleur et souvent le seul choix pour les maîtres fabriqués en cire, en plastique, en résine ou autres matériaux à basse température. Les moules résultants sont flexibles mais moins durables que le caoutchouc vulcanisé.

Moules en métal fraisés

Pour la véritable production de masse, les bijoutiers se tournent vers les moules en métal. Ceux-ci ne sont pas fabriqués à partir d'un modèle maître au sens traditionnel, mais sont plutôt usinés directement à partir d'un bloc d'aluminium ou d'acier à l'aide d'équipements CNC (commande numérique par ordinateur).

Ces moules sont extrêmement précis et peuvent supporter des dizaines de milliers d'injections de cire sans aucune dégradation de la qualité. Ils représentent un investissement initial important, mais offrent le coût par pièce le plus bas à un volume très élevé.

Comprendre les compromis

Le choix d'un moule implique de trouver un équilibre entre la durabilité, la compatibilité avec le modèle maître et le coût.

Durabilité contre matériau maître

Un moule en caoutchouc vulcanisé peut durer des centaines, voire des milliers d'injections, ce qui le rend très rentable pour la production continue. Cependant, cette durabilité a pour coût d'exiger un maître en métal robuste.

Les moules en silicone sont plus doux pour les maîtres délicats, mais ils sont également plus souples et s'useront plus rapidement, nécessitant un remplacement plus fréquent.

Échelle de production et coût

Pour une seule pièce ou une très petite série à partir d'une sculpture en cire, un moule en silicone RTV est l'option la plus accessible et la plus rentable.

Pour une production d'atelier standard et répétée à partir d'un maître en métal, le caoutchouc vulcanisé offre le meilleur équilibre entre coût et longévité.

Pour la fabrication à l'échelle industrielle, le coût initial élevé d'un moule en métal fraisé est justifié par sa durabilité et sa précision inégalées sur une production massive.

Choisir le bon moule pour votre projet

Votre choix doit être guidé directement par votre point de départ et votre objectif final.

- Si votre objectif principal est de couler un modèle sculpté à la main ou imprimé en 3D en cire : Le silicone RTV est votre seule option viable, car il capturera les détails sans détruire le maître délicat.

- Si votre objectif principal est une production modérée et répétable à partir d'un maître en métal durable : Le caoutchouc vulcanisé standard est le choix standard de l'industrie pour son excellent équilibre entre durabilité et coût.

- Si votre objectif principal est la fabrication industrielle à haut volume : Investir dans un moule en métal usiné avec précision offre le plus haut niveau d'efficacité et de cohérence.

Adapter le matériau de votre moule à votre modèle maître et à vos objectifs de production est la première étape vers une coulée de bijoux réussie.

Tableau récapitulatif :

| Type de moule | Idéal pour le modèle maître | Durabilité et échelle de production | Point clé à retenir |

|---|---|---|---|

| Caoutchouc vulcanisé | Maîtres en métal | Haute durabilité ; idéal pour la production d'atelier répétée. | Standard de l'industrie pour les moules durables et rentables. |

| Silicone RTV | Maîtres en cire, résine ou imprimés en 3D | Durabilité plus faible ; parfait pour les pièces uniques ou les petites séries. | La seule option pour les maîtres délicats ; durcit à température ambiante. |

| Métal usiné | Conçu par CNC pour la production de masse | Durabilité extrêmement élevée ; conçu pour des dizaines de milliers d'injections. | Idéal pour la fabrication à grand volume ; coût initial élevé. |

Prêt à donner vie à vos créations de bijoux avec le moule parfait ?

Le bon moule est la base d'une coulée réussie. Chez KINTEK, nous nous spécialisons dans la fourniture de l'équipement de laboratoire et des consommables sur lesquels les bijoutiers et les professionnels de la coulée comptent pour la précision et la qualité.

Nous pouvons vous aider à :

- Sélectionner les matériaux idéaux pour votre modèle maître spécifique et vos objectifs de production.

- Trouver des équipements fiables pour votre flux de travail de coulée et de moulage.

- Obtenir des résultats constants et de haute qualité lot après lot.

Discutons de votre projet. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire et vos besoins en fabrication de bijoux.

Guide Visuel

Produits associés

- Presse à moule polygonale pour laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

- Moule spécial de presse à chaud pour laboratoire

- Moule de Presse à Billes pour Laboratoire

Les gens demandent aussi

- Faut-il écrire "mould" ou "mold" ? Un guide pour une orthographe correcte par région

- Quelle est la fonction principale des moules en graphite de haute résistance ? Maîtriser l'efficacité du frittage sous presse à chaud sous vide

- Quelles sont les fonctions principales des moules en graphite dans la métallurgie des poudres de NiCr ? Optimisez la densité de vos matériaux composites

- Quels sont les avantages de l'utilisation de moules en graphite de haute résistance dans le frittage par pressage à chaud des composites à base de Ti6Al4V ?

- Quels sont les avantages de l'utilisation de moules en PEEK pour les batteries tout solides à base de sulfures ? Haute performance et isolation