À la base, le type d'incinérateur à four rotatif est défini par la conception de sa coque physique. Sur la base de cette classification, il existe quatre types principaux : le cylindre droit, l'expansion de l'extrémité chaude, l'expansion de l'extrémité froide et l'expansion des deux extrémités. Ces conceptions sont conçues pour contrôler la manière dont les déchets se déplacent et la durée pendant laquelle ils sont exposés à des températures élevées, ce qui a un impact direct sur l'efficacité de l'incinérateur et son adéquation à différents types de déchets.

La forme physique de la coque du four est un point de départ, mais la distinction la plus critique est la manière dont les déchets et les gaz de combustion chauds circulent les uns par rapport aux autres. Cette configuration d'écoulement — soit co-courant, soit contre-courant — est ce qui dicte réellement la performance et l'application de l'incinérateur.

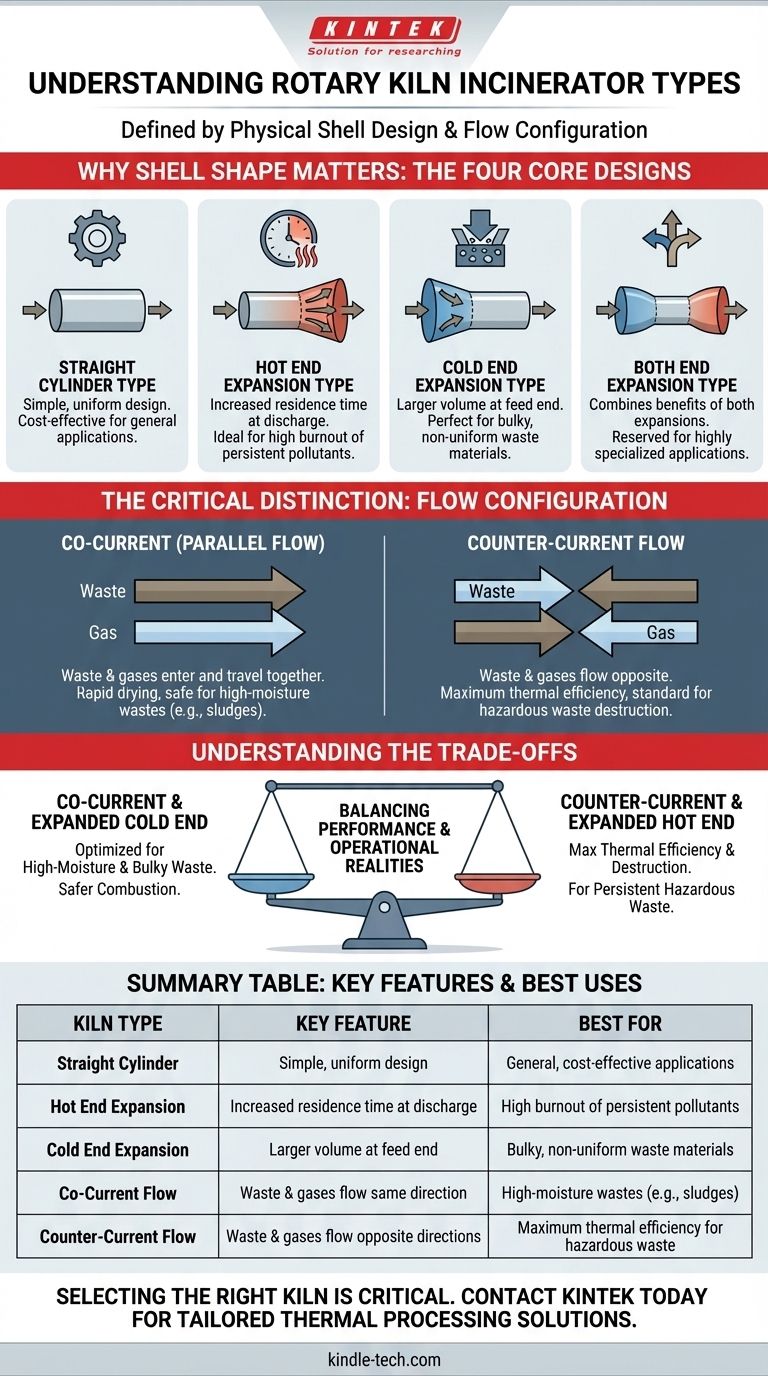

Pourquoi la forme de la coque est importante : les quatre conceptions de base

La géométrie de la coque du four est le premier niveau de spécialisation. Chaque conception modifie le volume interne et le flux de matériaux pour optimiser une partie spécifique du processus d'incinération.

Type à cylindre droit

C'est la conception la plus courante et la plus simple. Elle consiste en un cylindre de diamètre uniforme et simple, ce qui la rend plus facile et moins coûteuse à fabriquer.

Son principal avantage est sa simplicité. Cependant, elle offre moins de contrôle sur le temps de résidence des matériaux dans des zones de température spécifiques par rapport aux conceptions plus complexes.

Type à expansion de l'extrémité chaude

Dans cette conception, le diamètre du four augmente à l'extrémité de décharge (l'« extrémité chaude »). Cette expansion ralentit le mouvement des cendres et des solides.

Le principal avantage est un temps de résidence accru dans la partie la plus chaude du four. Cela assure une combustion et une destruction plus complètes des polluants organiques persistants, ce qui le rend idéal pour certains déchets dangereux.

Type à expansion de l'extrémité froide

Ici, le diamètre du four est plus grand à l'extrémité d'alimentation (l'« extrémité froide »). Cette conception est particulièrement utile pour traiter des déchets volumineux ou non uniformes.

Le plus grand volume à l'entrée permet une meilleure distribution des matériaux et empêche les blocages. Il fournit également une plus grande surface pour le séchage initial et la volatilisation des déchets avant qu'ils n'entrent dans la zone à haute température.

Type à expansion des deux extrémités

Comme son nom l'indique, ce four est élargi à la fois à l'extrémité d'alimentation et à l'extrémité de décharge, créant une forme de « cigare ». C'est la conception la plus complexe et la plus coûteuse.

Elle tente de combiner les avantages de l'expansion de l'extrémité chaude et de l'extrémité froide : accueillir des déchets volumineux à l'entrée tout en assurant une combustion maximale à la sortie. Cette conception est réservée aux applications hautement spécialisées.

La distinction critique : la configuration de l'écoulement

Au-delà de la forme de la coque, le principe opérationnel qui définit la fonction d'un four est la direction de l'écoulement des gaz par rapport à l'écoulement des déchets. C'est un facteur beaucoup plus important pour la performance.

Écoulement co-courant (parallèle)

Dans une conception co-courante, les déchets et les gaz de combustion chauds entrent par la même extrémité et voyagent dans la même direction à travers le four.

Cette configuration expose immédiatement les déchets entrants humides ou volatils aux températures les plus élevées. Elle est exceptionnellement efficace pour les déchets à haute teneur en humidité (comme les boues) car elle assure un séchage rapide et minimise le risque de combustion incontrôlée des volatils à l'extrémité froide.

Écoulement à contre-courant

Dans une conception à contre-courant, les déchets sont introduits par une extrémité et les gaz chauds sont introduits par l'extrémité opposée, circulant à l'encontre du mouvement des solides.

C'est la configuration la plus courante pour l'incinération des déchets dangereux en raison de sa haute efficacité thermique. À mesure que les déchets se dirigent vers l'extrémité chaude, ils sont préchauffés par les gaz sortants, et les solides subissent la température la plus élevée juste avant d'être déchargés. Cela garantit une efficacité maximale de destruction et d'élimination (DRE).

Comprendre les compromis

Le choix d'une conception de four rotatif implique de trouver un équilibre entre les exigences de performance et les réalités opérationnelles. Aucun type n'est universellement supérieur.

Co-courant contre contre-courant

Le principal compromis se situe entre le traitement en amont et l'efficacité thermique globale. L'écoulement co-courant excelle dans le traitement sécurisé des déchets à haute teneur en humidité ou très volatils, mais il est moins efficace thermiquement.

L'écoulement à contre-courant est le champion de l'efficacité thermique et de la destruction, ce qui en fait la norme pour la plupart des déchets dangereux. Cependant, il peut poser problème pour les déchets qui libèrent de grandes quantités de gaz combustibles lors du chauffage initial.

Coques simples contre coques expansées

Le compromis ici est le coût par rapport à la spécialisation. Un cylindre droit est un cheval de bataille fiable et rentable pour une variété de flux de déchets.

Une coque expansée ajoute de la complexité et des coûts de fabrication, mais résout des problèmes spécifiques. Une extrémité chaude expansée est une solution pour les déchets nécessitant une combustion prolongée, tandis qu'une extrémité froide expansée est une solution pour les matériaux volumineux et difficiles à alimenter.

Faire le bon choix pour votre application

Votre sélection doit être guidée par les caractéristiques spécifiques de votre flux de déchets et vos objectifs opérationnels principaux.

- Si votre objectif principal est l'efficacité thermique maximale pour les déchets dangereux à faible humidité : Un four à contre-courant est le choix le plus efficace et le plus standard.

- Si votre objectif principal est de traiter des boues à haute teneur en humidité ou des matériaux volatils : Une conception co-courante offre une combustion plus sûre et plus stable en séchant et en allumant rapidement le matériau.

- Si votre objectif principal est de traiter des déchets solides municipaux ou industriels volumineux et non uniformes : Un four avec une extrémité froide expansée évitera les problèmes d'alimentation et améliorera le traitement initial.

- Si votre objectif principal est d'atteindre la destruction la plus élevée possible de matériaux hautement persistants : Un four à contre-courant, potentiellement avec une extrémité chaude expansée, offre le temps de résidence le plus long à température maximale.

En fin de compte, comprendre ces variables de conception vous permet de sélectionner un système de four rotatif précisément conçu pour votre défi spécifique de gestion des déchets.

Tableau récapitulatif :

| Type de four | Caractéristique clé | Idéal pour |

|---|---|---|

| Cylindre droit | Conception simple et uniforme | Applications générales et rentables |

| Expansion de l'extrémité chaude | Temps de résidence accru à la décharge | Combustion élevée des polluants persistants |

| Expansion de l'extrémité froide | Volume plus grand à l'extrémité d'alimentation | Déchets volumineux et non uniformes |

| Écoulement co-courant | Déchets et gaz circulent dans le même sens | Déchets à haute teneur en humidité (ex. boues) |

| Écoulement à contre-courant | Déchets et gaz circulent dans des sens opposés | Efficacité thermique maximale pour les déchets dangereux |

La sélection du bon four rotatif est essentielle pour l'efficacité et la conformité de votre exploitation. KINTEK est spécialisée dans les équipements de laboratoire et industriels haute performance, y compris les systèmes pour le traitement thermique avancé. Nos experts peuvent vous aider à analyser votre flux de déchets et à identifier la conception de four optimale pour atteindre vos objectifs spécifiques de destruction et d'efficacité.

Contactez nos spécialistes du traitement thermique dès aujourd'hui pour discuter de votre application et recevoir une solution sur mesure.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif électrique pour pyrolyse de biomasse

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

Les gens demandent aussi

- Comment le biochar est-il fabriqué à partir de la pyrolyse ? Découvrez les secrets de la transformation de la biomasse en carbone précieux

- Qu'est-ce que le processus de calcination dans un four ? Un guide de la décomposition thermique contrôlée

- Comment la pyrolyse démarre-t-elle ? Débloquez le déclencheur moléculaire pour une conversion efficace de la biomasse

- Qu'est-ce que la pyrolyse des matériaux lignocellulosiques ? Conversion de la biomasse en bio-huile, biochar et gaz de synthèse

- Quelle est la plage de température pour la pyrolyse de la biomasse ? Contrôlez votre production de biochar, de bio-huile ou de syngaz

- Comment la chaleur est-elle fournie dans la pyrolyse ? Choisissez la bonne méthode de chauffage pour votre procédé

- Qu'est-ce que la pyrolyse et comment fonctionne-t-elle ? Libérez le potentiel de la conversion des déchets en énergie

- Quelles sont les différentes zones d'un four rotatif ? Un guide pour un traitement thermique précis