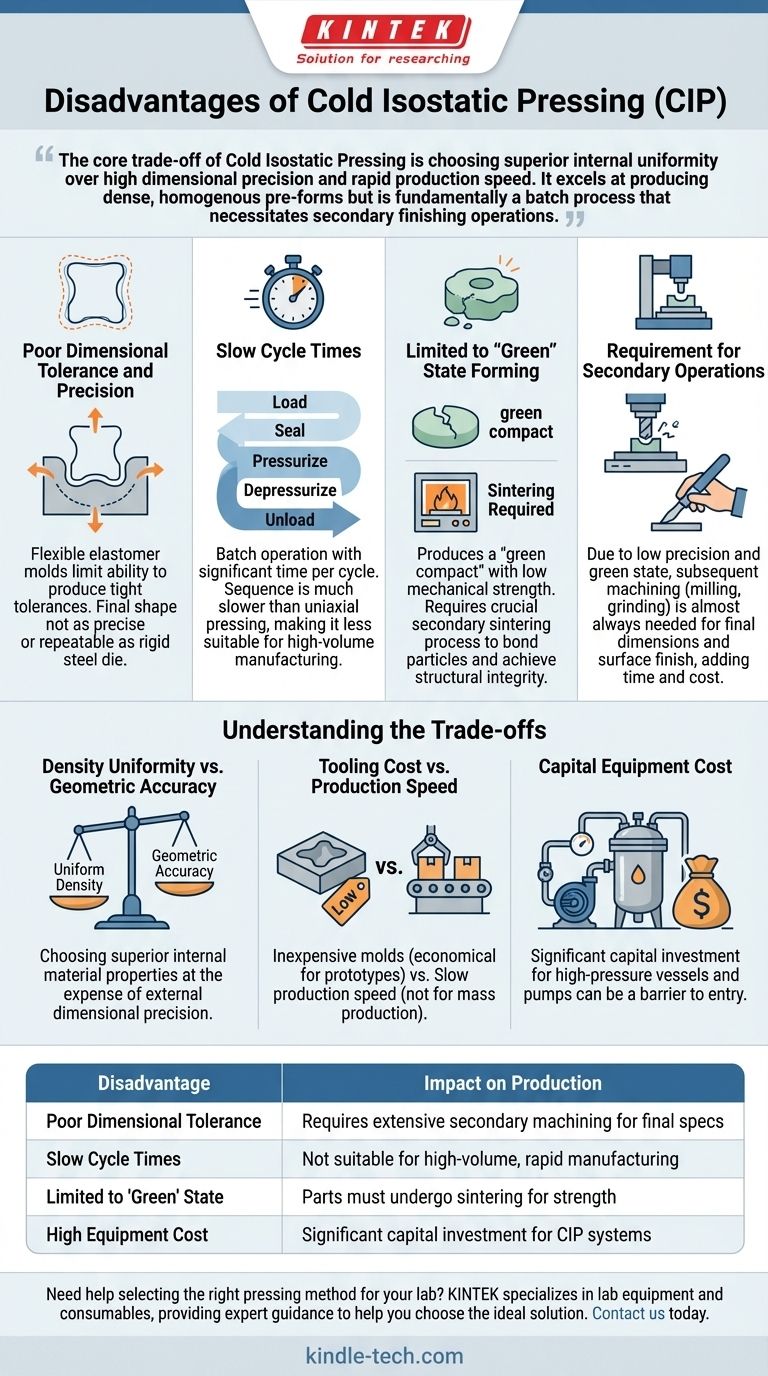

Bien que très efficace pour créer une densité uniforme, le pressage isostatique à froid (PIF) n'est pas sans ses limites opérationnelles et pratiques. Ses principaux inconvénients sont un manque de précision dimensionnelle, des temps de cycle plus lents par rapport à d'autres méthodes de pressage, et la création d'une pièce "verte" qui nécessite un frittage et un usinage ultérieurs pour atteindre les spécifications finales.

Le compromis fondamental du pressage isostatique à froid est de choisir une uniformité interne supérieure plutôt qu'une grande précision dimensionnelle et une vitesse de production rapide. Il excelle dans la production de préformes denses et homogènes, mais est fondamentalement un processus par lots qui nécessite des opérations de finition secondaires.

Les limites fondamentales du processus PIF

Le pressage isostatique à froid atteint sa densité uniforme en appliquant une pression égale de toutes les directions via un fluide. Ce mécanisme même, cependant, introduit plusieurs inconvénients clés que vous devez prendre en compte lors de son évaluation en tant que méthode de fabrication.

Faible tolérance et précision dimensionnelles

L'utilisation d'un moule en élastomère flexible est essentielle au processus PIF. Ce moule transfère la pression hydraulique uniformément à la poudre qu'il contient.

Cependant, cette flexibilité limite intrinsèquement la capacité du processus à produire des pièces avec des tolérances dimensionnelles strictes. La forme finale du compact "vert" ne sera pas aussi précise ou reproductible que celle formée dans une matrice en acier rigide.

Temps de cycle lents

Le processus PIF est une opération par lots. Il implique le chargement de la poudre dans le moule, son scellement, son placement dans le récipient sous pression, le remplissage du récipient avec du fluide, la pressurisation, la dépressurisation et enfin le déchargement.

Cette séquence est significativement plus lente que des méthodes comme le pressage uniaxial (matrice), où les pièces peuvent être compactées en quelques secondes. Cela rend le PIF moins adapté à la fabrication à grand volume où la vitesse est un facteur critique.

Limité à l'état "vert"

La pièce qui sort du récipient PIF est appelée un "compact vert". Bien qu'elle soit uniformément dense, elle a une très faible résistance mécanique – souvent comparée à un morceau de craie.

Cette pièce verte est un produit intermédiaire. Elle ne peut être utilisée pour aucune application structurelle sans un processus secondaire crucial, généralement le frittage, pour lier les particules de poudre entre elles.

Nécessité d'opérations secondaires

Une conséquence directe de la faible précision et de l'état vert est le besoin quasi universel d'opérations secondaires.

Après le frittage, qui peut entraîner d'autres changements dimensionnels, la pièce nécessite presque toujours un usinage (fraisage, meulage, tournage) pour atteindre les dimensions finales requises, la finition de surface et les caractéristiques géométriques. Ces étapes supplémentaires ajoutent du temps et des coûts au processus de production global.

Comprendre les compromis

Choisir un processus de fabrication, c'est comprendre ses compromis. Les inconvénients du PIF sont mieux compris comme les compromis faits pour atteindre ses principaux avantages.

Uniformité de la densité vs. Précision géométrique

Le PIF offre une densité homogène sur toute la pièce, ce qui est extrêmement difficile à obtenir avec d'autres méthodes. Cela minimise les points faibles et prévient les fissures pendant le frittage.

Le compromis est un manque de précision géométrique. Vous choisissez des propriétés matérielles internes supérieures au détriment de la précision dimensionnelle externe à l'état pressé.

Coût de l'outillage vs. Vitesse de production

Les moules en élastomère utilisés en PIF sont très peu coûteux à produire par rapport aux matrices en acier trempé requises pour le pressage uniaxial. Cela rend le PIF économique pour les prototypes, les petites séries de production ou les très grandes pièces.

Le compromis pour ce faible coût d'outillage est une vitesse de production lente. Pour la production de masse, l'investissement initial plus élevé dans une matrice en acier est justifié par un temps de traitement par pièce beaucoup plus faible.

Coût d'équipement en capital

Bien que l'outillage (moules) soit bon marché, l'équipement PIF lui-même représente un investissement en capital important. Les récipients à haute pression conçus pour des charges cycliques sévères et les pompes à haute pression associées sont complexes et coûteux.

Ce coût initial élevé de l'équipement peut être un obstacle à l'entrée, en particulier pour les petites entreprises.

Faire le bon choix pour votre application

La décision d'utiliser le PIF dépend entièrement de l'objectif principal de votre projet. L'analyse de ses inconvénients vous permet de le sélectionner pour les bonnes raisons.

- Si votre objectif principal est d'atteindre une densité et une uniformité maximales des matériaux : Le PIF est un excellent choix pour créer des préformes de haute intégrité qui seront usinées à leur forme finale plus tard.

- Si votre objectif principal est la production à grand volume de formes simples avec des tolérances strictes : Une méthode différente comme le compactage uniaxial en matrice est presque certainement plus rentable et appropriée.

- Si votre objectif principal est de créer une forme initiale grande ou complexe sans investir dans un outillage dur coûteux : Le PIF offre une flexibilité inégalée, mais vous devez prévoir un budget pour un post-traitement important.

En fin de compte, comprendre ces inconvénients vous permet d'exploiter le pressage isostatique à froid pour son objectif : produire des préformes de matériaux supérieures, et non des pièces finies.

Tableau récapitulatif :

| Inconvénient | Impact sur la production |

|---|---|

| Faible tolérance dimensionnelle | Nécessite un usinage secondaire approfondi pour les spécifications finales |

| Temps de cycle lents | Ne convient pas à la fabrication rapide et à grand volume |

| Limité à l'état "vert" | Les pièces doivent subir un frittage pour acquérir de la résistance |

| Coût d'équipement élevé | Investissement en capital important pour les systèmes PIF |

Besoin d'aide pour choisir la bonne méthode de pressage pour votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des conseils d'experts pour vous aider à choisir la solution idéale pour vos besoins de traitement des matériaux. Que vous travailliez sur des prototypes ou une production à grand volume, notre équipe vous assure d'obtenir le bon équipement pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour optimiser l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

Les gens demandent aussi

- Quels produits sont fabriqués par pressage isostatique ? Obtenez des composants impeccables et performants

- Quels sont les exemples de travail à froid des métaux ? Procédés clés pour des pièces plus solides et précises

- Pourquoi utilise-t-on le pressage semi-isostatique pour les céramiques ? Obtenez une densité uniforme et une précision supérieure

- Qu'est-ce que le pressage isostatique à chaud et le pressage isostatique à froid ? Différences clés pour votre processus de fabrication

- Quelles sont les limites du pressage isostatique à chaud ? Comprendre les compromis dans la fabrication de haute performance

- Comment une presse isostatique à froid contribue-t-elle à la formation des corps bruts en alliage de molybdène TZC ? Conseils clés pour la densification

- Quelle est la taille du marché du pressage isostatique ? Une analyse approfondie de l'accélérateur de fabrication avancée de plus de 1,2 milliard de dollars

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid pour les cellules solaires à pérovskite ? Libérez les performances sous haute pression