Pour être direct, les principaux inconvénients de l'huile de pyrolyse rapide découlent de ses propriétés chimiques indésirables. Plus précisément, sa forte teneur en eau, son instabilité inhérente au fil du temps et le potentiel d'émissions nocives lors de la production en font une ressource difficile à manipuler et à utiliser efficacement.

Bien que la pyrolyse rapide présente une voie convaincante pour convertir la biomasse en carburant liquide, la bio-huile résultante n'est pas un substitut « direct » au pétrole conventionnel. Sa nature réactive et instable signifie qu'elle nécessite une amélioration significative ou un équipement spécialisé pour surmonter les défis fondamentaux en matière de stockage, de transport et d'application finale.

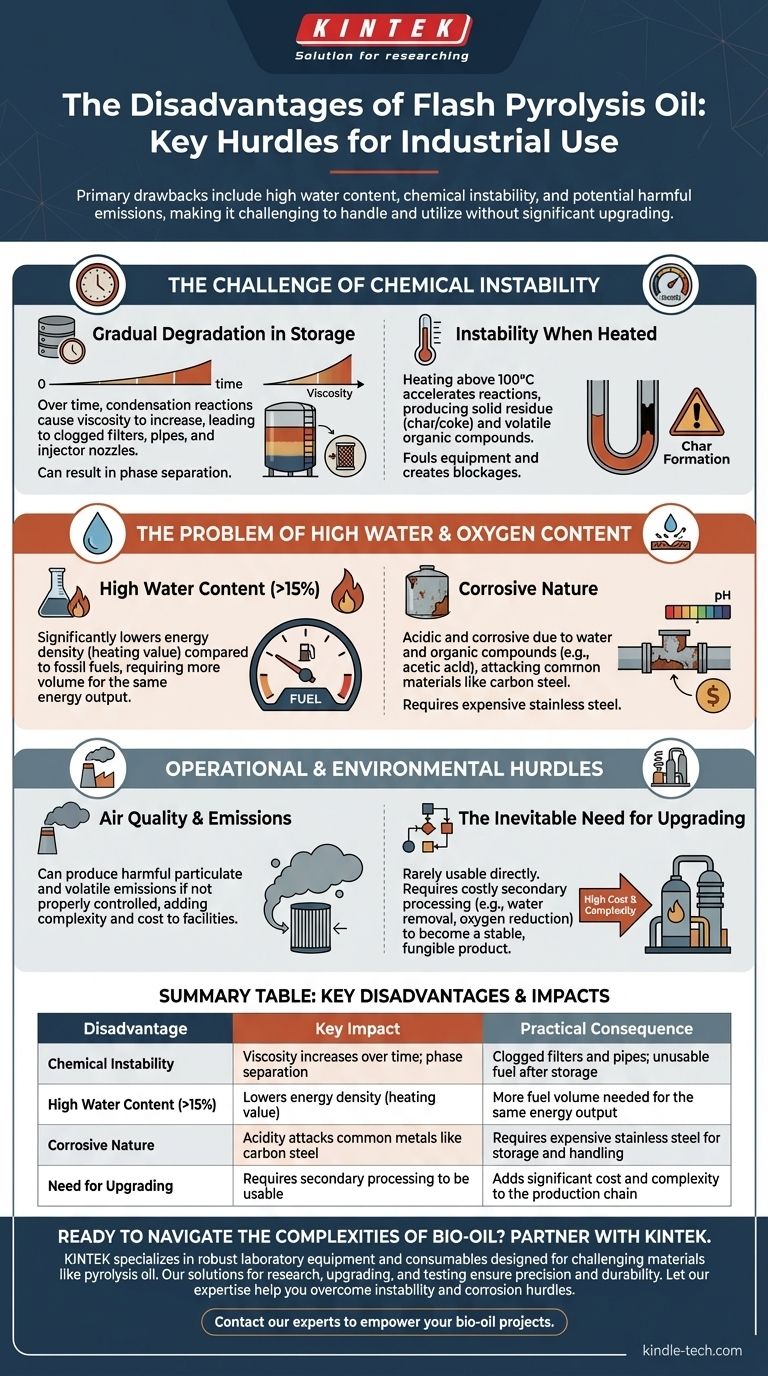

Le défi de l'instabilité chimique

L'inconvénient opérationnel le plus important de l'huile de pyrolyse est sa tendance à changer avec le temps. C'est un mélange de composés réactifs, pas un produit final stable.

Dégradation progressive lors du stockage

L'huile de pyrolyse n'est pas stable pour un stockage à long terme. Au fil des semaines et des mois, les réactions de condensation entre ses molécules organiques provoquent une augmentation progressive de la viscosité.

Ce épaississement peut obstruer les filtres, les tuyaux et les buses d'injection. Dans certains cas, l'huile peut même subir une séparation de phase, se divisant en couches distinctes, ce qui en fait une source de carburant incohérente et inutilisable.

Instabilité lors du chauffage

L'instabilité de l'huile est accélérée par la chaleur. Le chauffage de l'huile au-dessus de 100 °C peut déclencher des réactions rapides produisant des résidus solides (charbon ou coke) et des composés organiques volatils.

Cela limite considérablement son utilisation dans les applications nécessitant un préchauffage, telles que les chaudières conventionnelles ou les processus de raffinage, car cela encrasse les équipements et crée des blocages.

Le problème de la forte teneur en eau et en oxygène

Contrairement au pétrole brut, l'huile de pyrolyse rapide contient des quantités importantes d'eau et d'oxygène, ce qui dégrade sa qualité en tant que carburant.

Forte teneur en eau

L'huile de pyrolyse rapide présente généralement une forte teneur en eau, souvent supérieure à 15 % en poids. Cette eau est produite pendant la réaction de pyrolyse et est intimement mélangée à l'huile.

Étant donné que l'eau ne se combuste pas, sa présence abaisse considérablement la densité énergétique (pouvoir calorifique) de l'huile par rapport aux combustibles fossiles, ce qui signifie qu'un plus grand volume est nécessaire pour produire la même quantité d'énergie.

Nature corrosive

La combinaison d'une forte teneur en eau et de composés organiques oxygénés (comme l'acide acétique) rend l'huile de pyrolyse brute acide et corrosive pour les matériaux de construction courants comme l'acier au carbone.

Cela nécessite l'utilisation d'acier inoxydable plus coûteux et résistant à la corrosion pour les réservoirs de stockage, les pompes et les tuyauteries, ce qui augmente les coûts d'infrastructure.

Comprendre les obstacles opérationnels et environnementaux

Au-delà de la chimie de l'huile, le processus de production lui-même présente des défis qui doivent être gérés avec soin.

Qualité de l'air et émissions

Le processus de pyrolyse peut produire des émissions nocives si elles ne sont pas correctement contrôlées. Le four et les équipements connexes doivent être bien conçus et entretenus pour minimiser le rejet de particules et de composés volatils.

L'obtention d'un fonctionnement conforme aux normes environnementales ajoute une couche de complexité technique et de coût à toute installation de pyrolyse.

Le besoin inévitable d'amélioration (Upgrading)

Collectivement, ces inconvénients signifient que l'huile de pyrolyse peut rarement être utilisée directement. Pour devenir un produit viable et fongible, elle doit subir un traitement secondaire coûteux ou une « amélioration » (upgrading).

Les processus d'amélioration visent à éliminer l'eau, à réduire l'oxygène et à stabiliser les molécules, mais ils ajoutent des dépenses importantes et des pénalités énergétiques à l'ensemble de la chaîne de production.

Comment appliquer cela à votre projet

Comprendre ces limites est essentiel pour évaluer la faisabilité de l'utilisation de l'huile de pyrolyse rapide dans n'importe quel contexte.

- Si votre objectif principal est la combustion directe pour la chaleur ou l'électricité : Vous devez utiliser des chaudières et des brûleurs spécialisés conçus pour gérer des carburants à viscosité élevée, corrosifs et à faible densité énergétique.

- Si votre objectif principal est le stockage ou le transport à long terme : L'instabilité est votre principale barrière, nécessitant des conditions contrôlées ou un traitement immédiat sur site pour éviter la dégradation.

- Si votre objectif principal est le raffinage en carburants de transport ou en produits chimiques : Une amélioration (upgrading) étendue et coûteuse est non négociable pour éliminer l'eau et l'oxygène et créer des molécules stables adaptées à une raffinerie.

En fin de compte, l'intégration réussie de l'huile de pyrolyse rapide nécessite de la traiter comme un produit chimique intermédiaire unique, et non comme un substitut direct du pétrole brut.

Tableau récapitulatif :

| Inconvénient | Impact clé | Conséquence pratique |

|---|---|---|

| Instabilité chimique | Augmentation de la viscosité avec le temps ; séparation de phase | Filtres et tuyaux obstrués ; carburant inutilisable après stockage |

| Forte teneur en eau (>15%) | Abaisse la densité énergétique (pouvoir calorifique) | Plus de volume de carburant nécessaire pour la même production d'énergie |

| Nature corrosive | L'acidité attaque les métaux courants comme l'acier au carbone | Nécessite de l'acier inoxydable coûteux pour le stockage et la manipulation |

| Nécessité d'amélioration (Upgrading) | Nécessite un traitement secondaire pour être utilisable | Ajoute un coût et une complexité importants à la chaîne de production |

Prêt à naviguer dans les complexités de la bio-huile ? Collaborez avec KINTEK.

L'intégration de l'huile de pyrolyse rapide dans vos opérations nécessite des connaissances et des équipements spécialisés. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire robustes et de consommables conçus pour manipuler des matériaux difficiles comme l'huile de pyrolyse. Que vous recherchiez des processus d'amélioration, que vous testiez la compatibilité des matériaux ou que vous optimisiez la combustion, nos solutions sont conçues pour la précision et la durabilité.

Nous comprenons les exigences uniques de la conversion de la biomasse et sommes là pour soutenir vos besoins en R&D et en contrôle qualité. Laissez notre expertise vous aider à surmonter les obstacles de l'instabilité chimique et de la corrosion.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les équipements de laboratoire de KINTEK peuvent autonomiser vos projets de bio-huile et stimuler votre innovation.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Presse Thermique Automatique de Laboratoire

Les gens demandent aussi

- Quels sont les inconvénients d'un four rotatif ? Principales limitations en matière de maintenance et de manipulation des matériaux

- Quels sont les avantages de la pyrolyse des déchets plastiques ? Transformer les déchets en ressources précieuses

- Quelles sont les étapes de la pyrolyse de la biomasse ? Transformer les déchets en biochar, bio-huile et biogaz

- Qu'est-ce que l'étude du processus de pyrolyse ? Convertir les déchets en ressources précieuses grâce à la chaleur

- Quels sont les facteurs qui affectent la pyrolyse ? Maîtriser la température, la matière première et le contrôle du processus

- Quels sont les risques du processus de pyrolyse ? Un guide des défis environnementaux, opérationnels et économiques

- Quels sont les principaux produits formés par le processus de pyrolyse ? Un guide sur le biocharbon, la bio-huile et le syngaz

- Quelle est la plage de température pour la pyrolyse rapide ? Optimiser le rendement en bio-huile à partir de la biomasse