À la base, les principaux inconvénients du dépôt physique en phase vapeur (PVD) sont son coût opérationnel élevé et la nature longue de son processus basé sur le vide. Ces facteurs découlent directement de l'équipement complexe nécessaire pour créer et maintenir l'environnement de vide poussé essentiel à la réalisation du dépôt.

Bien que le PVD soit célébré pour la production de revêtements de haute pureté et de haute performance, ses principaux inconvénients — coût, temps de processus et limitations géométriques — sont inhérents à son mécanisme physique de ligne de visée. Comprendre ces limites est essentiel lors de la comparaison avec des méthodes alternatives comme le dépôt chimique en phase vapeur (CVD).

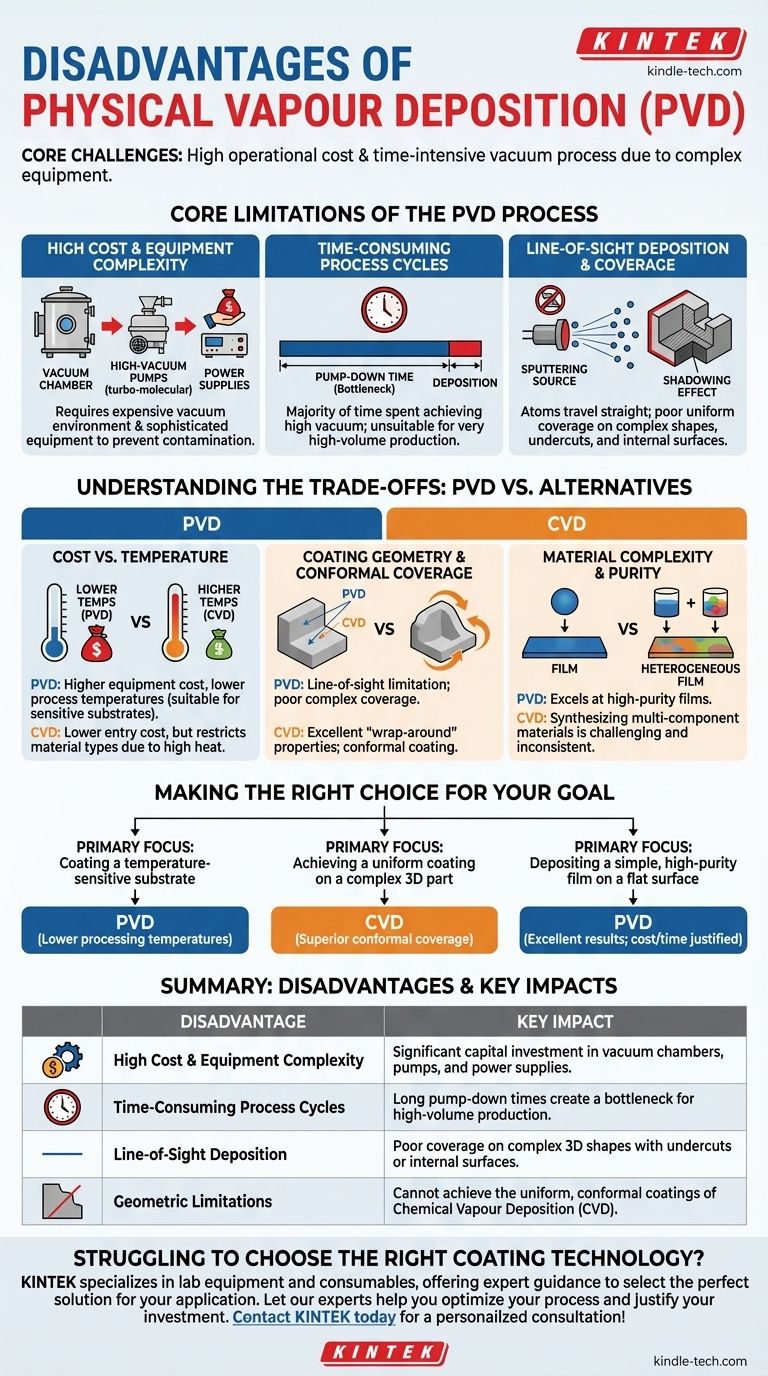

Les limitations fondamentales du processus PVD

Les défis associés au PVD ne sont pas accessoires ; ils sont fondamentaux pour le fonctionnement de la technologie. Le processus implique l'éjection physique d'atomes d'un matériau source (la « cible ») et leur déplacement à travers un vide pour se condenser sur un substrat.

Coût élevé et complexité de l'équipement

Le plus grand obstacle au PVD est l'investissement dans l'équipement. Le processus nécessite un environnement de vide poussé pour éviter la contamination et garantir que les atomes peuvent voyager librement de la cible au substrat.

Cela nécessite des chambres à vide coûteuses, des pompes puissantes (telles que des pompes turbomoléculaires et cryogéniques) et des alimentations sophistiquées pour la source de pulvérisation cathodique ou d'évaporation. Le coût des matériaux cibles de haute pureté contribue également à la dépense globale.

Cycles de processus longs

Bien que le dépôt réel du matériau puisse être rapide, le cycle de processus global est souvent long. La majorité du temps est consacrée au pompage de la chambre jusqu'au niveau de vide requis avant même que le dépôt puisse commencer.

Ce temps de « pompage » peut constituer un goulot d'étranglement important dans un environnement de production, rendant le PVD moins adapté aux applications à très haut volume et à faible marge par rapport aux techniques à pression atmosphérique.

Dépôt par ligne de visée et couverture

Le PVD est fondamentalement un processus de « ligne de visée ». Les atomes voyagent en ligne relativement droite de la source au substrat.

Il est donc extrêmement difficile d'obtenir un revêtement uniforme sur des formes tridimensionnelles complexes avec des contre-dépouilles, des coins vifs ou des surfaces internes. Les parties du substrat qui ne font pas directement face à la source recevront peu ou pas de revêtement, créant un effet d'« ombrage ».

Comprendre les compromis : PVD par rapport aux alternatives

Les inconvénients du PVD ne deviennent clairs que lorsqu'ils sont mis en balance avec ses avantages et les caractéristiques d'autres méthodes, telles que le dépôt chimique en phase vapeur (CVD).

Le dilemme coût contre température

Le PVD fonctionne généralement à des températures plus basses que le CVD activé thermiquement, qui peut nécessiter des températures de 850 à 1100 °C. Cela rend le PVD adapté au revêtement de substrats sensibles à la température (comme les plastiques ou certains alliages) qui seraient endommagés par les processus CVD à haute chaleur.

Le compromis est clair : le PVD implique un coût d'équipement plus élevé mais offre des températures de processus plus basses, tandis que le CVD traditionnel peut avoir des coûts d'entrée inférieurs mais restreint les types de matériaux que vous pouvez revêtir.

Géométrie du revêtement et couverture conforme

C'est une différence déterminante. Comme indiqué dans les références, le CVD offre de bonnes propriétés d'« enveloppement ». Parce qu'il repose sur un précurseur gazeux chimique qui remplit toute la chambre, il peut déposer un revêtement très uniforme, ou conforme, sur des formes complexes.

Le PVD, avec sa limitation de ligne de visée, ne peut pas rivaliser dans ce domaine. Si une couverture uniforme sur une pièce non plane est l'objectif principal, le CVD est souvent le choix supérieur.

Complexité et pureté des matériaux

Le PVD excelle dans le dépôt de films de très haute pureté, car le processus transfère simplement le matériau d'une source pure dans un vide propre.

Inversement, la synthèse de matériaux multi-composants avec le CVD peut être difficile. Elle nécessite d'équilibrer les pressions de vapeur et les vitesses de réaction de multiples précurseurs chimiques, ce qui peut entraîner une composition finale incohérente ou hétérogène. Le PVD offre un contrôle plus simple pour de nombreux films alliés ou multicouches.

Faire le bon choix pour votre objectif

La sélection de la bonne technologie de dépôt nécessite d'aligner ses forces et ses faiblesses avec votre objectif principal.

- Si votre objectif principal est de revêtir un substrat sensible à la température : Le PVD est le choix évident en raison de ses températures de traitement fondamentalement plus basses.

- Si votre objectif principal est d'obtenir un revêtement uniforme sur une pièce 3D complexe : Le CVD est presque toujours la meilleure option en raison de sa couverture conforme supérieure.

- Si votre objectif principal est de déposer un film simple et de haute pureté sur une surface plane : Le PVD offre d'excellents résultats, bien que le coût et le temps par cycle doivent être justifiés par l'application.

En fin de compte, le choix entre ces technologies est une question d'équilibre entre les exigences géométriques, thermiques et chimiques de votre application spécifique par rapport aux coûts et aux limites inhérents à chaque processus.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Coût élevé et complexité de l'équipement | Investissement en capital important dans les chambres à vide, les pompes et les alimentations. |

| Cycles de processus longs | Les longs temps de pompage créent un goulot d'étranglement pour la production à haut volume. |

| Dépôt par ligne de visée | Mauvaise couverture sur les formes 3D complexes avec contre-dépouilles ou surfaces internes. |

| Limitations géométriques | Incapacité à obtenir les revêtements uniformes et conformes du dépôt chimique en phase vapeur (CVD). |

Vous avez du mal à choisir la bonne technologie de revêtement pour les besoins spécifiques de votre laboratoire ?

Les limites du PVD sont réelles, mais le bon partenaire en équipement peut vous aider à naviguer dans les compromis entre le PVD, le CVD et d'autres méthodes. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, servant les besoins des laboratoires avec des conseils d'experts pour sélectionner la solution parfaite pour votre application, qu'il s'agisse de revêtir des substrats sensibles à la température ou d'obtenir une couverture uniforme sur des pièces complexes.

Laissez nos experts vous aider à optimiser votre processus et à justifier votre investissement. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quelles caractéristiques de l'équipement de pressage à chaud sous vide sont utilisées par le procédé de pressage à chaud sous vide à double étape ? Optimiser AlMgTi

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme

- Pourquoi une presse hydraulique chauffée de laboratoire est-elle nécessaire pour les stratifiés composites ? Atteindre une intégrité structurelle sans vide

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes