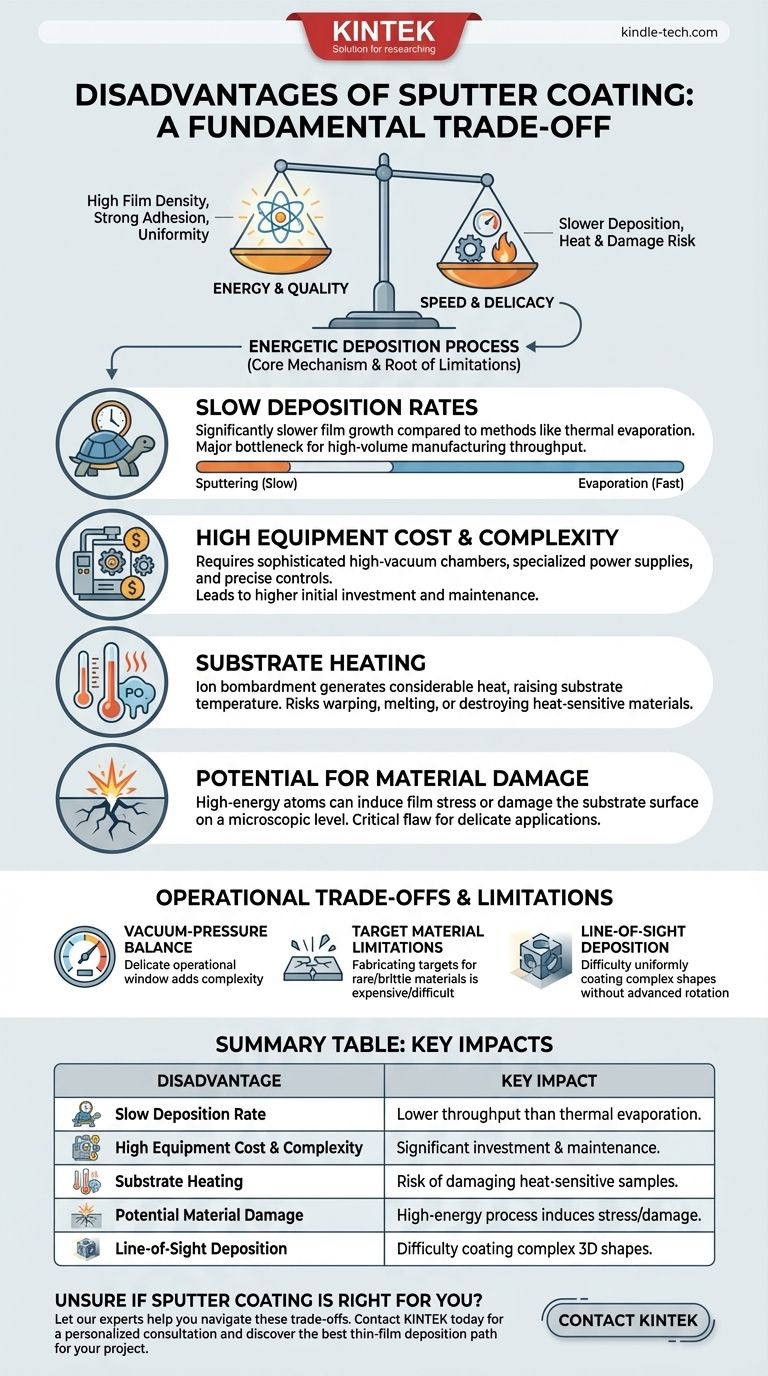

Bien qu'il soit remarquablement efficace pour produire des couches minces de haute qualité, le revêtement par pulvérisation cathodique n'est pas sans inconvénients. Ses principaux inconvénients découlent des vitesses de dépôt plus lentes par rapport à d'autres méthodes, de la complexité et du coût plus élevés de l'équipement, et du risque de chauffage indésirable du substrat. La nature énergétique du processus, qui confère aux films pulvérisés une excellente adhérence et densité, peut également introduire des contraintes ou des dommages sur les matériaux sensibles.

Les plus grandes forces du revêtement par pulvérisation cathodique — haute densité de film, forte adhérence et uniformité — sont le résultat direct de son processus de dépôt énergétique, atome par atome. Cependant, cette même nature énergétique est la source de ses principaux inconvénients : des vitesses plus lentes et des dommages thermiques potentiels aux substrats sensibles.

Un compromis fondamental : Énergie contre Délicatesse

Pour comprendre les inconvénients du revêtement par pulvérisation cathodique, nous devons d'abord apprécier son mécanisme fondamental. Le processus est intrinsèquement énergétique, ce qui est à la fois son plus grand avantage et la racine de ses limites.

Le principe du dépôt énergétique

La pulvérisation cathodique utilise des ions énergisés (généralement de l'argon) dans un vide pour bombarder un matériau cible. Cette collision à haute énergie éjecte physiquement des atomes de la cible, qui voyagent ensuite et se déposent sur un substrat, formant une couche mince.

La source de ses forces

Ce dépôt atomique et énergétique est la raison pour laquelle la pulvérisation cathodique produit des films avec une adhérence supérieure, une densité élevée et une excellente uniformité. Les atomes arrivent sur le substrat avec une énergie cinétique significative, leur permettant de former une couche dense et durable que d'autres méthodes peinent à atteindre.

Les principaux inconvénients du revêtement par pulvérisation cathodique

Les mêmes caractéristiques qui produisent des films de haute qualité créent également des limitations pratiques et physiques qui doivent être prises en compte pour toute application.

Vitesse de dépôt lente

Étant donné que le matériau est éjecté au niveau atomique, la vitesse globale de croissance du film est souvent nettement plus lente que celle d'autres méthodes, comme l'évaporation thermique. Cela peut constituer un goulot d'étranglement majeur dans les environnements de fabrication à grand volume où le débit est une métrique critique.

Coût et complexité élevés de l'équipement

Les systèmes de pulvérisation cathodique sont des machines sophistiquées. Ils nécessitent une chambre à vide poussé, des alimentations électriques CC ou RF haute tension spécialisées pour générer le plasma, et des contrôleurs de débit de gaz précis. Cette complexité entraîne des coûts d'investissement initiaux et de maintenance plus élevés par rapport aux techniques de revêtement plus simples.

Chauffage du substrat

Le bombardement constant de la cible par des ions et le plasma lui-même génèrent une chaleur considérable. Cette énergie est transférée au substrat, ce qui peut augmenter sa température de manière significative. C'est un inconvénient majeur lors du travail avec des matériaux sensibles à la chaleur tels que les polymères, les plastiques ou les échantillons biologiques, qui peuvent se déformer, fondre ou être détruits.

Risque de dommages matériels

L'énergie élevée des atomes en dépôt peut être une arme à double tranchant. Bien qu'elle favorise l'adhérence, elle peut également induire des contraintes dans le film en croissance ou endommager la surface du substrat au niveau microscopique. Pour les applications nécessitant une structure cristalline parfaite et sans dommage, comme dans les semi-conducteurs avancés, cela peut être un défaut critique.

Comprendre les compromis opérationnels

Au-delà des inconvénients principaux, plusieurs facteurs opérationnels introduisent des compromis supplémentaires qui nécessitent une gestion attentive.

L'équilibre vide-pression

La pulvérisation cathodique nécessite un équilibre délicat. La chambre doit être à une pression suffisamment basse (un vide) pour que les atomes pulvérisés voyagent librement, mais à une pression suffisamment élevée pour maintenir le plasma d'argon. Le maintien de cette étroite fenêtre opérationnelle ajoute à la complexité du processus.

Limites des matériaux cibles

Le processus exige que le matériau de revêtement soit fabriqué sous la forme d'une cible solide de haute pureté. Pour certains matériaux cassants, rares ou difficiles à usiner, la création d'une cible de pulvérisation cathodique appropriée peut être prohibitivement coûteuse ou techniquement difficile.

Dépôt en ligne de visée

Bien que les particules pulvérisées ne soient pas influencées par la gravité, le processus reste fondamentalement en ligne de visée. Le revêtement uniforme de formes tridimensionnelles complexes avec des contre-dépouilles ou des surfaces cachées est difficile sans une rotation sophistiquée du substrat sur plusieurs axes, ce qui augmente encore la complexité du système.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt nécessite de pondérer le besoin de qualité du film par rapport aux contraintes pratiques telles que la vitesse, le coût et la compatibilité du substrat.

- Si votre objectif principal est la haute qualité du film et l'adhérence : La pulvérisation cathodique est souvent le choix supérieur, à condition que vous puissiez gérer la vitesse plus lente et le risque de chauffage du substrat.

- Si votre objectif principal est le haut débit et un coût inférieur : Vous devriez évaluer des méthodes alternatives telles que l'évaporation thermique ou la galvanoplastie, qui peuvent offrir une meilleure vitesse et économie pour les applications moins exigeantes.

- Si vous travaillez avec des substrats sensibles à la chaleur ou délicats : Procédez avec prudence, car vous pourriez avoir besoin de systèmes de refroidissement spécialisés ou devriez fortement envisager des techniques de dépôt moins énergétiques.

En fin de compte, comprendre ces compromis est la clé pour tirer parti de la puissance du revêtement par pulvérisation cathodique là où cela compte le plus.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Vitesse de dépôt lente | Débit inférieur par rapport à des méthodes comme l'évaporation thermique. |

| Coût et complexité élevés de l'équipement | Investissement initial et maintenance importants pour les systèmes de vide et les alimentations. |

| Chauffage du substrat | Risque d'endommagement des matériaux sensibles à la chaleur tels que les polymères ou les échantillons biologiques. |

| Dommages matériels potentiels | Le processus à haute énergie peut induire des contraintes dans le film ou endommager les substrats délicats. |

| Dépôt en ligne de visée | Difficulté à revêtir uniformément des formes 3D complexes sans systèmes de rotation avancés. |

Vous ne savez pas si le revêtement par pulvérisation cathodique convient aux matériaux et aux besoins de débit spécifiques de votre laboratoire ?

Les inconvénients liés au coût élevé, à la vitesse lente et au chauffage du substrat sont importants, tout comme les avantages d'une adhérence et d'une densité de film supérieures. Le bon choix dépend de votre application précise. KINTEK est spécialisée dans les équipements et consommables de laboratoire, servant les besoins des laboratoires avec des conseils d'experts et des solutions sur mesure.

Laissez nos experts vous aider à naviguer dans ces compromis. Nous pouvons vous aider à déterminer la technique de dépôt de couche mince optimale pour vos objectifs de recherche ou de production, en veillant à ce que vous obteniez la qualité dont vous avez besoin sans coût ou complexité inutiles.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et découvrez la meilleure voie à suivre pour votre projet.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quelles sont les méthodes physiques de synthèse et de dépôt de couches minces ? Choisissez la bonne technique PVD

- Qu'est-ce que le pulvérisation cathodique à courant continu (DC) ? Un guide du dépôt de couches minces conductrices

- Quelles sont les techniques de dépôt dans les semi-conducteurs ? Maîtriser le CVD, le PVD et l'ALD pour la fabrication de puces

- Quelle est la différence entre LPCVD et PECVD ? Chaleur vs Plasma pour le dépôt de couches minces

- Comment le graphène est-il synthétisé par un processus CVD ? Débloquez la production de graphène de haute qualité et de grande surface

- Qu'est-ce que les techniques de dépôt chimique ? Un guide des méthodes de fabrication de films minces

- Qu'est-ce que le procédé CVD à pression atmosphérique ? Un guide du dépôt de couches minces de haute pureté

- Quelle est la principale différence entre l'ALD et le CVD ? Précision contre Vitesse dans le dépôt de couches minces