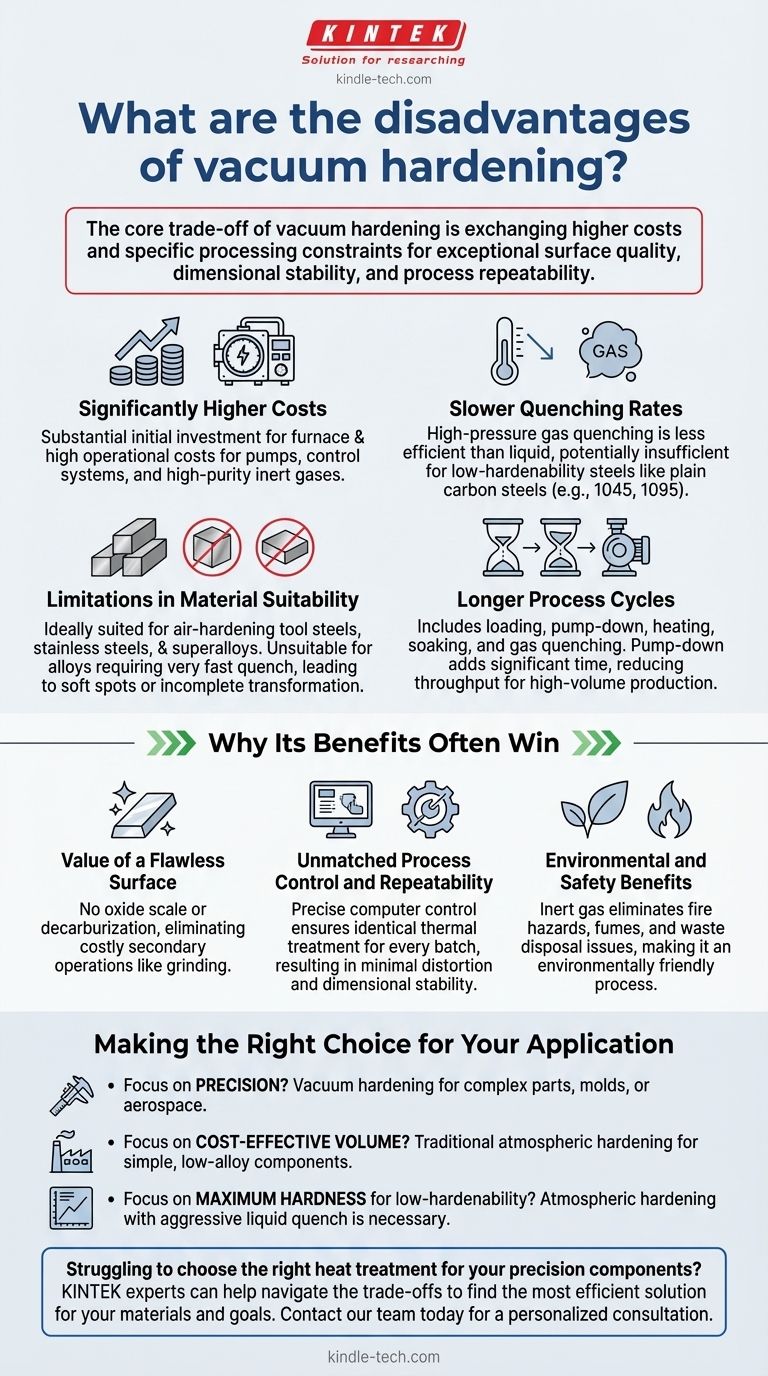

Bien que très précise, la trempe sous vide n'est pas une solution universelle. Ses principaux inconvénients sont des coûts nettement plus élevés, des vitesses de refroidissement plus lentes qui limitent son utilisation avec certains aciers, et des cycles de traitement plus longs qui peuvent affecter le débit de production en grand volume.

Le compromis fondamental de la trempe sous vide est d'échanger des coûts plus élevés et des contraintes de traitement spécifiques contre une qualité de surface, une stabilité dimensionnelle et une répétabilité du processus exceptionnelles. Comprendre ces limitations est essentiel pour décider si l'investissement est justifié pour votre application spécifique.

Un examen plus approfondi des principaux inconvénients

La trempe sous vide offre un environnement immaculé et contrôlé, mais cet environnement s'accompagne de limitations inhérentes. Ces inconvénients ne sont pas des échecs du processus, mais plutôt des aspects fondamentaux de sa physique et de son économie.

Investissement financier important

L'inconvénient le plus immédiat et le plus important est le coût. Les dépenses d'investissement initiales pour un four sous vide et les coûts d'exploitation sont considérablement plus élevés que pour les fours atmosphériques traditionnels.

Cela est dû à la complexité de l'équipement, y compris les pompes à vide puissantes, les systèmes de contrôle informatique sophistiqués et la nécessité de gaz inertes de haute pureté (comme l'azote ou l'argon) pour la trempe.

Vitesses de trempe plus lentes

Les fours sous vide utilisent généralement la trempe par gaz à haute pression pour refroidir les pièces. Bien que propre et contrôlé, le gaz est un milieu beaucoup moins efficace pour le transfert de chaleur que les liquides comme l'huile ou l'eau.

Cette vitesse de refroidissement plus lente peut être insuffisante pour atteindre la dureté requise dans les matériaux à faible trempabilité, tels que les aciers au carbone ordinaires (par exemple, 1045, 1095). Ces alliages nécessitent une trempe extrêmement rapide pour se transformer correctement, ce que seule une trempe liquide agressive peut fournir.

Limitations en matière d'adéquation des matériaux

En raison de la trempe plus lente, la trempe sous vide est idéalement adaptée aux aciers à outils à durcissement à l'air (comme A2 ou D2), aux aciers inoxydables et aux superalliages. Ces matériaux sont conçus pour durcir avec des vitesses de refroidissement plus lentes.

Elle est généralement inadaptée aux alliages qui exigent une trempe très rapide pour atteindre leur dureté maximale potentielle. Tenter de tremper ces matériaux sous vide peut entraîner des points mous, une transformation incomplète et des propriétés mécaniques inférieures aux normes.

Cycles de processus plus longs

Un cycle de trempe sous vide implique plusieurs étapes : chargement, pompage de la chambre pour créer un vide, chauffage, maintien à température et trempe par gaz.

La phase de pompage ajoute un temps significatif au processus global par rapport au simple placement d'une pièce dans un four atmosphérique. Cela peut réduire le débit global et le rendre moins économique pour les composants à grand volume et à faible marge.

Comprendre les compromis : pourquoi ses avantages l'emportent souvent

Les inconvénients doivent être mis en balance avec les avantages uniques qu'aucun autre processus ne peut offrir. Pour les applications de grande valeur, ces avantages sont souvent non négociables.

La valeur d'une surface impeccable

La trempe conventionnelle laisse derrière elle une couche d'oxyde et peut appauvrir le carbone de la surface (décarburation), qui doivent tous deux être éliminés par des opérations secondaires coûteuses comme le meulage ou le sablage.

La trempe sous vide produit des pièces propres, brillantes et exemptes de défauts de surface. Pour l'outillage de précision, les moules ou les composants aérospatiaux, cela élimine les étapes de post-traitement et préserve les détails de conception complexes.

Contrôle et répétabilité inégalés du processus

Les fours sous vide modernes offrent une régulation complète et contrôlée par ordinateur à chaque étape du processus. Cela garantit que chaque pièce de chaque lot reçoit exactement le même traitement thermique.

Ce degré élevé de contrôle se traduit par une distorsion minimale et une stabilité dimensionnelle exceptionnelle. Pour les composants avec des tolérances serrées, cette prévisibilité réduit les taux de rebut et assure des performances fiables.

Avantages environnementaux et de sécurité

L'utilisation de gaz inerte pour la trempe élimine les risques d'incendie, les fumées nocives et les problèmes d d'élimination des déchets associés aux réservoirs de trempe à l'huile traditionnels. La trempe sous vide est un processus intrinsèquement propre et respectueux de l'environnement, une considération croissante dans la fabrication moderne.

Faire le bon choix pour votre application

La décision d'utiliser la trempe sous vide dépend entièrement des exigences du composant lui-même.

- Si votre objectif principal est la précision et l'intégrité de la surface : Pour les aciers à outils complexes, les moules d'injection ou les pièces aérospatiales où la précision dimensionnelle est primordiale, la trempe sous vide est le choix définitif.

- Si votre objectif principal est une production rentable et à grand volume : Pour les composants en acier simple et faiblement allié où un léger calaminage est acceptable, la trempe atmosphérique traditionnelle est probablement plus économique.

- Si votre objectif principal est d'atteindre la dureté maximale sur un acier à faible trempabilité : Vous aurez probablement besoin du refroidissement agressif d'une trempe liquide, faisant de la trempe atmosphérique le choix technique nécessaire.

En comprenant ces compromis fondamentaux, vous pouvez déterminer en toute confiance quand la précision de la trempe sous vide justifie son investissement.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Coût élevé | Investissement en capital et dépenses d'exploitation importants. |

| Trempe plus lente | Limite l'utilisation avec les aciers à faible trempabilité comme le 1045 ou le 1095. |

| Limitations matérielles | Idéal pour les aciers à durcissement à l'air ; inadapté aux alliages nécessitant une trempe rapide. |

| Temps de cycle plus longs | Réduit le débit, moins économique pour la production en grand volume. |

Vous avez du mal à choisir le bon traitement thermique pour vos composants de précision ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à naviguer dans les compromis des processus comme la trempe sous vide pour trouver la solution la plus efficace et la plus rentable pour vos matériaux spécifiques et vos objectifs de production. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment notre expertise peut améliorer les capacités de votre laboratoire et garantir des résultats optimaux.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Qu'est-ce qu'un four à double chambre ? Maximisez l'efficacité et la qualité de la fusion de l'aluminium

- Quels sont les avantages du frittage de poudres ? Débloquez une résistance, une conductivité et une translucidité supérieures

- Pourquoi un four de recuit sous vide poussé est-il nécessaire pour le TiCrN après irradiation ? Prévenir l'oxydation et restaurer la stabilité

- Quels métaux subissent un recuit ? Libérez la ductilité de l'acier, du cuivre, du laiton et de l'aluminium

- Dans quelles applications le brasage est-il utilisé ? Assemblage de métaux pour l'aérospatiale, l'automobile et les dispositifs médicaux

- Qu'est-ce qui provoque l'amorçage dans le vide ? Prévenez les défaillances coûteuses du système grâce à une gestion appropriée des matériaux

- Quelle est la différence entre la trempe et le revenu ? Un guide complet du processus de traitement thermique

- Quel type de brasage fonctionne à basse température ? Alliages d'argent pour matériaux sensibles à la chaleur