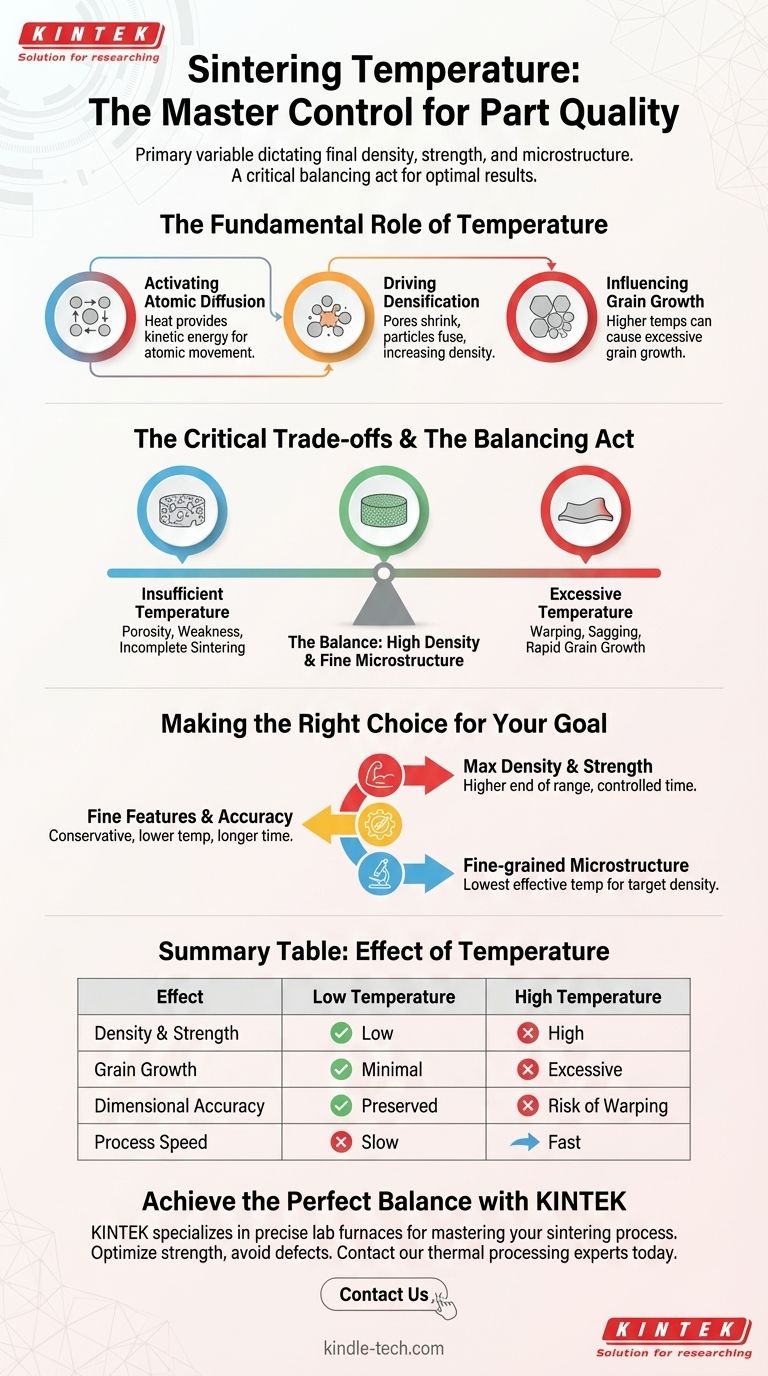

En bref, la température de frittage est la principale variable de contrôle qui détermine la densité finale, la résistance et la microstructure d'une pièce. Elle fournit l'énergie thermique nécessaire pour lier les particules de poudre entre elles, transformant un composant "vert" fragile en un objet solide et fonctionnel. La température correcte n'est pas une valeur unique, mais un point soigneusement choisi dans une plage spécifique pour chaque matériau.

Le défi fondamental du frittage est que la température entraîne simultanément une densification souhaitable et des effets potentiellement indésirables tels que la croissance du grain et la déformation de la pièce. Par conséquent, le choix de la bonne température est un exercice d'équilibre crucial pour obtenir les propriétés finales requises sans introduire de défauts.

Le rôle fondamental de la température dans le frittage

La température est le moteur de l'ensemble du processus de frittage. Sans énergie thermique suffisante, les changements au niveau atomique requis pour créer une pièce solide ne peuvent tout simplement pas se produire.

Activation de la diffusion atomique

Le frittage fonctionne par diffusion, le processus par lequel les atomes se déplacent et se réarrangent pour réduire l'énergie. La chaleur fournit l'énergie cinétique qui permet aux atomes de se déplacer d'une particule à l'autre à travers leurs frontières.

Ce processus, connu sous le nom de diffusion aux joints de grains et de diffusion dans le volume, dépend fortement de la température. Une légère augmentation de la température peut entraîner une augmentation exponentielle de la vitesse de diffusion.

Pilotage de la densification

L'objectif principal du frittage est la densification — l'élimination des pores entre les particules de poudre initiales. Au fur et à mesure que les atomes diffusent, les particules fusionnent, des cols se forment et se développent entre elles, et les espaces vides (pores) se rétrécissent et sont éliminés.

Des températures plus élevées accélèrent ce processus, conduisant à une pièce plus dense et plus solide en moins de temps.

Influence sur la croissance du grain

Lorsque les particules se lient, les frontières de particules d'origine sont consommées et remplacées par des joints de grains dans le nouveau matériau solide. À des températures élevées, ces frontières peuvent migrer, provoquant la croissance de grains plus gros au détriment des plus petits.

Bien qu'une certaine croissance du grain soit inévitable, une croissance excessive peut avoir un impact négatif sur les propriétés mécaniques telles que la ténacité, rendant le matériau plus cassant.

Comprendre les compromis critiques

Choisir une température de frittage ne consiste pas simplement à chauffer le matériau au maximum. Cela implique de naviguer dans des compromis critiques entre l'obtention de la densité et l'évitement des défauts.

Le risque d'une température insuffisante

Une température trop basse entraîne une diffusion lente et un frittage incomplet. Cela laisse une porosité importante, créant une pièce mécaniquement faible, cassante et présentant de mauvaises performances globales.

Le danger d'une température excessive

Inversement, trop de chaleur peut être désastreux. Lorsque la température approche le point de fusion du matériau, la pièce peut perdre son intégrité structurelle.

Cela peut entraîner des défauts graves mentionnés dans les rapports de traitement, tels que le voilement sous son propre poids, l'affaissement ou une perte complète de précision dimensionnelle. Cela favorise également une croissance du grain rapide et indésirable.

L'équilibre entre la densité et la microstructure

Le compromis central se situe entre l'obtention d'une densité élevée et le maintien d'une microstructure à grains fins. La température idéale est souvent la température la plus basse possible qui peut atteindre la densité cible dans un délai acceptable, minimisant ainsi la croissance excessive du grain.

Faire le bon choix pour votre objectif

La température de frittage optimale est toujours liée au matériau traité et au résultat souhaité. La plage typique de 750 °C à 1300 °C couvre une grande variété de métaux et de céramiques, mais la cible spécifique au sein de cette plage est ce qui compte.

- Si votre objectif principal est la densité et la résistance maximales : Vous fonctionnerez probablement à l'extrémité supérieure de la plage de frittage recommandée pour le matériau, en contrôlant soigneusement le temps pour éviter la déformation de la pièce.

- Si votre objectif principal est de préserver les détails fins et la précision dimensionnelle : Une température plus conservatrice et plus basse avec un temps de maintien potentiellement plus long est souvent la meilleure approche pour minimiser tout risque de voilement ou d'affaissement.

- Si votre objectif principal est d'obtenir une microstructure à grains fins pour des propriétés spécifiques telles que la ténacité : L'objectif est d'utiliser la température la plus basse qui atteint la densité nécessaire, limitant ainsi la migration des joints de grains.

En fin de compte, maîtriser la température de frittage consiste à l'utiliser comme un outil précis pour concevoir les propriétés finales du matériau exigées par votre application.

Tableau récapitulatif :

| Effet de la température | Basse température | Haute température |

|---|---|---|

| Densité et résistance | Faible (Frittage incomplet) | Élevée (Densification accélérée) |

| Croissance du grain | Minimale | Excessive (Peut provoquer de la fragilité) |

| Précision dimensionnelle | Préservée | Risque de voilement et d'affaissement |

| Vitesse du processus | Lente | Rapide |

Atteignez l'équilibre parfait entre densité, résistance et précision dimensionnelle dans vos pièces frittées.

KINTEK se spécialise dans la fourniture de fours de laboratoire précis et de conseils d'experts nécessaires pour maîtriser votre processus de frittage. Que vous travailliez avec des métaux ou des céramiques, nos équipements garantissent le contrôle précis de la température requis pour atteindre les propriétés matérielles cibles — maximisant la résistance tout en évitant les défauts tels que le voilement et la croissance excessive du grain.

Optimisons ensemble votre processus de frittage. Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de vos besoins applicatifs spécifiques.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à tube sous vide haute pression de laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Comment un four de frittage par pressage à chaud sous vide facilite-t-il la synthèse de TiBw/TA15 ? Obtenir des composites de titane denses à 100 %

- Quelles fonctions techniques un four de frittage par pressage à chaud sous vide fournit-il ? Optimiser les revêtements d'alliage CoCrFeNi

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin