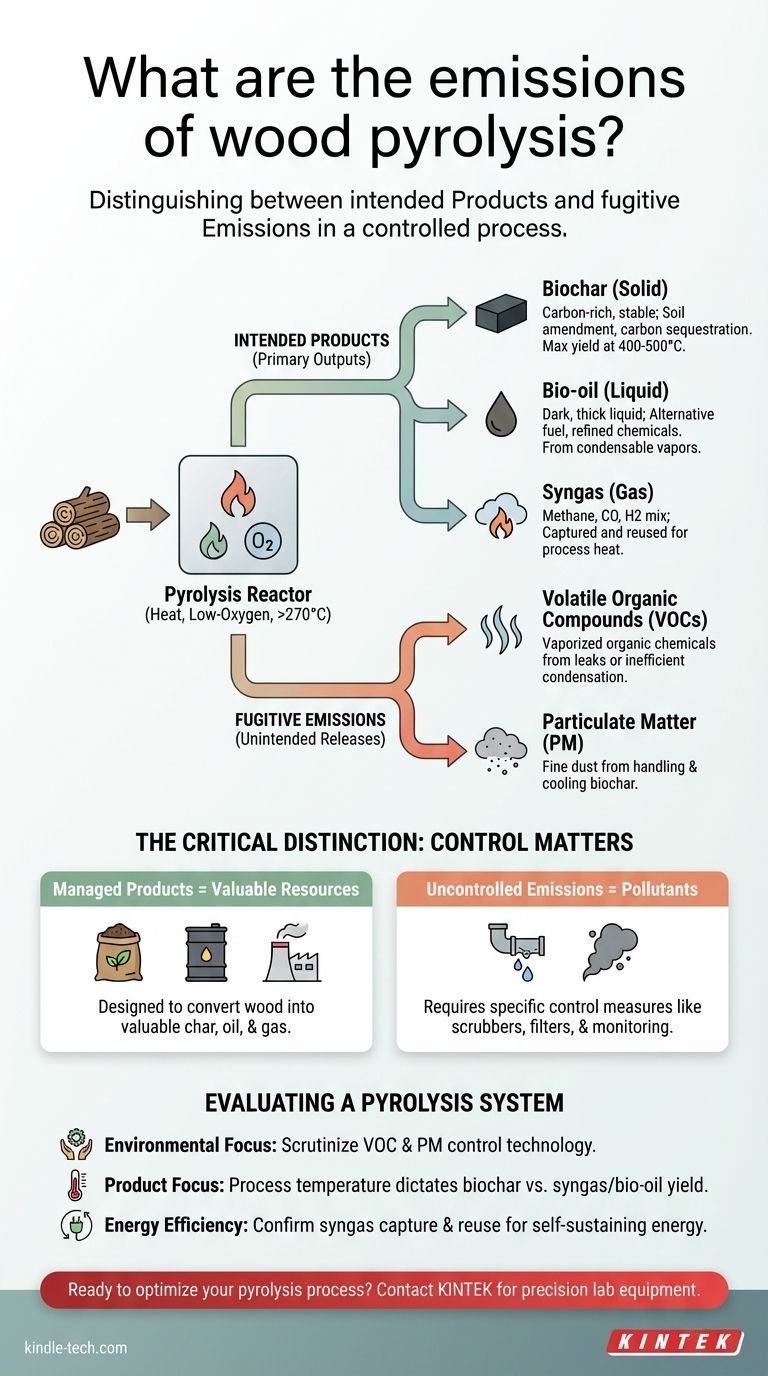

En pratique, la pyrolyse du bois produit trois sorties principales : le biochar (un solide), la bio-huile (un liquide) et le gaz de synthèse (un gaz). Ce sont les produits désirés et précieux du processus. Cependant, le terme « émissions » comprend également les rejets involontaires ou fugaces de polluants tels que les composés organiques volatils (COV) et les particules, qui doivent être gérés par un système correctement conçu.

La distinction fondamentale à comprendre se situe entre les produits souhaités de la pyrolyse et les émissions involontaires. Bien que le processus soit conçu pour convertir le bois en charbon, huile et gaz de valeur, il peut également libérer des polluants s'il n'est pas équipé de technologies de contrôle et de capture efficaces.

Comprendre les sorties primaires de la pyrolyse

La pyrolyse du bois est un processus thermochimique qui décompose le bois à haute température (généralement au-dessus de 270°C) dans un environnement pauvre en oxygène. Cette décomposition contrôlée produit trois flux de produits distincts plutôt que de simples cendres issues de la combustion.

Le produit solide : le biochar

Le biochar est le solide stable et riche en carbone qui reste après la pyrolyse. Il est analogue au charbon de bois, mais il est souvent produit dans un but agricole ou environnemental spécifique.

Le rendement en biochar dépend fortement de la température. Des températures de processus plus basses, généralement dans la plage de 400 à 500°C, maximisent la production de ce matériau solide. Ses utilisations principales comprennent l'amendement des sols, la séquestration du carbone et comme matière première pour le charbon actif.

Le produit liquide : la bio-huile

Lorsque le bois se décompose, un mélange complexe de vapeurs condensables est produit. Lorsqu'elles sont refroidies, ces vapeurs forment un liquide sombre et épais connu sous le nom de bio-huile ou huile de pyrolyse.

Cette fraction liquide contient de l'eau, du vinaigre de bois, des goudrons et des centaines de composés organiques. Elle peut être utilisée comme combustible pour chaudière alternatif ou raffinée davantage pour produire des carburants de transport et des produits chimiques spécialisés.

Le produit gazeux : le gaz de synthèse

La troisième sortie est un flux de gaz non condensables, collectivement appelé gaz de synthèse ou syngas.

Ce mélange gazeux se compose principalement de méthane, de dioxyde de carbone, de monoxyde de carbone et d'hydrogène. Dans la plupart des usines de pyrolyse modernes, ce gaz de synthèse n'est pas libéré mais est capturé et utilisé pour fournir la chaleur nécessaire au fonctionnement du processus de pyrolyse lui-même, créant ainsi une boucle énergétique partiellement autonome.

La distinction critique : produits contre émissions fugitives

Un système de pyrolyse bien conçu est destiné à capturer proprement les trois produits principaux. Cependant, « émissions » dans un contexte environnemental fait référence à toute substance libérée dans l'atmosphère, ce qui nécessite des mesures de contrôle spécifiques.

Composés Organiques Volatils (COV)

Le processus génère des COV, qui sont des produits chimiques organiques pouvant se vaporiser dans l'air. Si le système présente des fuites ou un processus de condensation inefficace pour la bio-huile, ces composés peuvent s'échapper.

Matières Particulaires

Les matières particulaires (poussière fine) peuvent devenir une source d'émission, en particulier lors de la manipulation, du refroidissement et du transport du biochar fini. Des systèmes de filtration et de gestion de la poussière efficaces sont nécessaires pour empêcher leur rejet.

Sous-produits du processus

Des gaz tels que le dioxyde de carbone et la vapeur d'eau sont des sous-produits inhérents aux réactions chimiques se produisant pendant la pyrolyse. Bien que l'eau soit inoffensive, la gestion du CO2 est un élément clé de l'empreinte carbone globale du système.

Comprendre les compromis

L'évaluation d'un système de pyrolyse nécessite d'examiner au-delà de ses sorties prévues et d'évaluer comment il gère l'ensemble de son empreinte opérationnelle. La durabilité de la technologie est définie par son efficacité et sa capacité à contrôler les émissions.

Le mythe des « émissions nulles »

Aucun processus industriel n'est totalement exempt d'émissions. L'objectif d'une usine de pyrolyse moderne est de minimiser et de contrôler les émissions fugitives grâce à une ingénierie robuste, et non de les éliminer complètement. La performance environnementale d'un système est le résultat direct de sa qualité de conception.

Le rôle central des systèmes de contrôle

Pour être considéré comme écologiquement sain, une usine de pyrolyse doit disposer d'un système de contrôle des émissions efficace. Cela comprend des composants tels que des laveurs de gaz (scrubbers), des filtres et des équipements de surveillance continue pour capturer les polluants potentiels avant qu'ils ne soient libérés.

Comment les conditions du processus dictent les sorties

Les opérateurs peuvent influencer le ratio des produits en ajustant la température du processus. Des températures plus élevées (au-dessus de 700°C) favorisent la production de gaz de synthèse et de bio-huile, tandis que des températures plus basses (400-500°C) maximisent le rendement en biochar. Ce choix a des effets en aval importants sur l'économie et le profil d'émission de l'opération.

Évaluation d'un système de pyrolyse

Pour évaluer l'impact environnemental réel d'une opération de pyrolyse du bois, vous devez examiner le système complet, de l'apport de la matière première à la gestion de toutes les sorties.

- Si votre objectif principal est la conformité environnementale : Examinez la conception des systèmes de contrôle des émissions, en particulier la technologie utilisée pour gérer les COV et les particules.

- Si votre objectif principal est de maximiser un produit spécifique : Comprenez que la température du processus est la variable clé qui détermine le rendement en biochar, en bio-huile ou en gaz de synthèse.

- Si votre objectif principal est l'efficacité énergétique : Confirmez que le système capture et réutilise son propre gaz de synthèse pour alimenter le processus, ce qui réduit considérablement la demande énergétique externe.

En fin de compte, les émissions d'un système de pyrolyse sont le reflet direct de sa qualité d'ingénierie et de sa discipline opérationnelle.

Tableau récapitulatif :

| Émission/Produit | Type | Caractéristiques clés | Gestion/Utilisation |

|---|---|---|---|

| Biochar | Produit solide | Solide stable, riche en carbone ; rendement maximisé à 400-500°C | Amendement du sol, séquestration du carbone, charbon actif |

| Bio-huile | Produit liquide | Liquide sombre et épais issu de vapeurs condensées ; contient de l'eau, des goudrons et des composés organiques | Combustible pour chaudière, raffiné pour produits chimiques/carburants de transport |

| Gaz de synthèse | Produit gazeux | Mélange de méthane, CO, CO2, H2 ; non condensable | Capturé et réutilisé pour chauffer le processus de pyrolyse |

| COV | Émission fugitive | Produits chimiques organiques qui se vaporisent ; libérés par des fuites ou une condensation inefficace | Contrôlés par des laveurs de gaz, des filtres et des systèmes de surveillance |

| Matières Particulaires | Émission fugitive | Poussière fine provenant de la manipulation et du refroidissement du biochar | Gérées par des systèmes de contrôle de la poussière et de filtration |

Prêt à optimiser votre processus de pyrolyse avec un équipement de précision ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables de haute qualité adaptés à la recherche et au développement en pyrolyse. Que vous vous concentriez sur la maximisation du rendement en biochar, le raffinage de la bio-huile ou la garantie de la conformité environnementale grâce à un contrôle avancé des émissions, nos solutions vous aident à obtenir des résultats efficaces et fiables. Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir les besoins en pyrolyse de votre laboratoire et faire progresser vos objectifs de durabilité !

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de graphitation continue sous vide de graphite

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Que se passe-t-il lorsque le quartz est chauffé ? Un guide de ses transitions de phase critiques et de ses utilisations

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Pourquoi les tubes en quartz sont-ils préférés pour la combustion de poudre de chrome ? Résistance supérieure à la chaleur et clarté optique

- Comment un four tubulaire industriel garantit-il les conditions de processus requises pour les dispositifs expérimentaux à fluide supercritique ?

- Pourquoi utiliser des tubes de quartz et un scellage sous vide pour les électrolytes solides sulfurés ? Assurer la pureté et la stœchiométrie