En bref, l'efficacité du broyage en moulin à billes est déterminée par un équilibre précis de plusieurs facteurs. Les plus critiques sont la vitesse de rotation du moulin, les propriétés des corps broyants (leur taille et leur volume de remplissage) et les caractéristiques du matériau traité, y compris son débit d'alimentation et sa dureté.

Le principe fondamental d'un broyage efficace en moulin à billes ne consiste pas à maximiser la force, mais à optimiser le mouvement. La véritable efficacité se trouve dans une fenêtre opérationnelle spécifique où les corps broyants cascadent et culbutent correctement, créant la combinaison idéale d'impact et d'abrasion pour décomposer les particules.

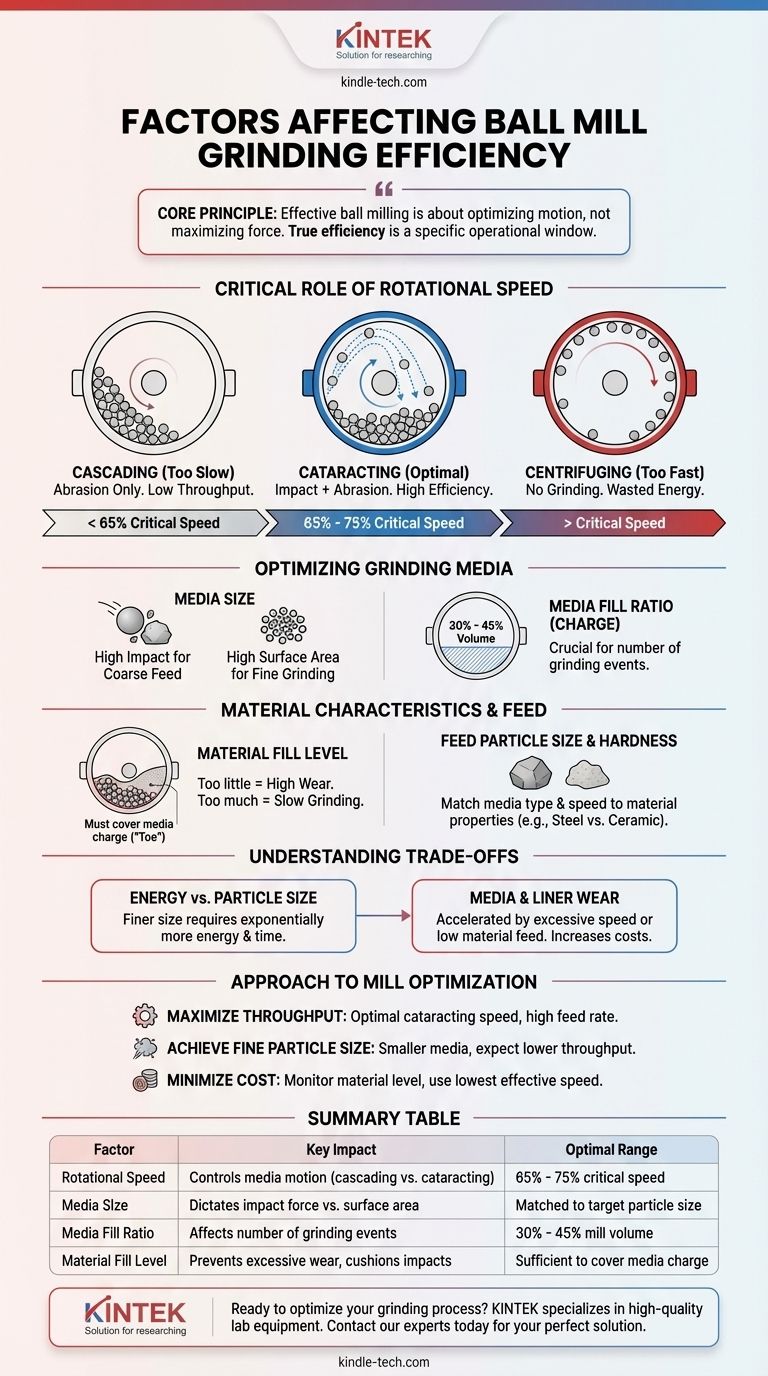

Le rôle critique de la vitesse de rotation

La vitesse à laquelle le moulin tourne est le facteur le plus influent sur les performances de broyage. Elle contrôle directement le comportement des corps broyants à l'intérieur du moulin, un concept mieux compris par sa relation avec la "vitesse critique".

Comprendre la vitesse critique

La vitesse critique est la vélocité théorique à laquelle la couche la plus externe des billes de broyage serait plaquée contre la paroi interne du moulin par la force centrifuge, cessant toute action de broyage.

Le broyage efficace se produit généralement entre 65 % et 75 % de cette vitesse critique.

Le mouvement en cascade (trop lent)

Lorsque le moulin tourne trop lentement, les corps broyants ne sont soulevés que sur une courte distance le long du côté du tambour avant de retomber ou de glisser doucement.

Ce mouvement, appelé cascading (en cascade), entraîne un broyage principalement par abrasion. Il est inefficace pour décomposer les particules plus grosses et conduit à un faible débit.

Le mouvement en cataracte (optimal)

À la vitesse optimale, les corps broyants sont soulevés suffisamment haut pour rompre le contact avec la paroi et suivre une trajectoire parabolique vers le lit de matériau. C'est ce qu'on appelle le cataracting (en cataracte).

Cette action combine les forces d'impact à haute énergie nécessaires pour fracturer les particules grossières avec l'abrasion des corps broyants en mouvement, produisant la performance de broyage la plus efficace.

Le mouvement centrifuge (trop rapide)

Si la vitesse du moulin approche ou dépasse la vitesse critique, les corps broyants sont plaqués contre le revêtement.

Aucun culbutage ou impact ne se produit, et l'action de broyage s'arrête effectivement. Cela non seulement interrompt la production, mais gaspille également une énergie considérable.

Optimisation des corps broyants

Les corps broyants – les billes elles-mêmes – sont le moteur du processus de broyage. Leur taille, leur quantité et leur type doivent être soigneusement adaptés à l'objectif opérationnel.

Taille des corps broyants et son impact

La taille des corps broyants dicte la nature de la force appliquée.

Les grosses billes délivrent une énergie d'impact plus élevée, ce qui est nécessaire pour décomposer les matériaux d'alimentation grossiers. Les petites billes offrent une plus grande surface totale, ce qui est plus efficace pour le broyage fin des petites particules.

Le taux de remplissage des corps broyants (la charge)

Le volume du moulin occupé par les corps broyants, appelé charge ou taux de remplissage, est crucial. Il se situe généralement entre 30 % et 45 % du volume interne du moulin.

Une charge trop faible réduit le nombre d'événements de broyage, diminuant l'efficacité. Une charge trop élevée restreint le mouvement des corps broyants, les empêchant de se déplacer correctement en cataracte.

Caractéristiques du matériau et alimentation

Le matériau broyé n'est pas un élément passif ; ses propriétés et la manière dont il est introduit dans le moulin sont fondamentales pour le processus.

Le niveau de remplissage du matériau

La quantité de matériau à l'intérieur du moulin doit être suffisante pour couvrir la charge de corps broyants, créant ce que l'on appelle le "pied" de la charge.

Trop peu de matériau expose les corps broyants et les revêtements du moulin à des impacts directs et à haute énergie, provoquant une usure rapide. Trop de matériau amortira excessivement les impacts, ralentissant le taux de broyage.

Taille des particules d'alimentation et dureté

La configuration du moulin doit être adaptée aux propriétés du matériau.

Les matériaux plus durs peuvent nécessiter des corps broyants plus denses (par exemple, de l'acier au lieu de la céramique) ou une vitesse de rotation différente pour atteindre l'énergie d'impact nécessaire à une rupture efficace.

Comprendre les compromis

L'optimisation d'un moulin à billes est un exercice d'équilibre entre des facteurs concurrents. Une amélioration dans un domaine peut souvent créer un défi dans un autre.

Consommation d'énergie vs. taille des particules

Le broyage est un processus énergivore. L'obtention d'une taille de particule plus fine nécessite exponentiellement plus d'énergie et de temps, car la probabilité que les corps broyants impactent une particule déjà petite diminue.

Usure des corps broyants et des revêtements

L'impact et l'abrasion constants qui permettent le broyage provoquent également l'usure des corps broyants et des revêtements protecteurs du moulin.

Fonctionner à des vitesses excessives ou avec une alimentation en matériau insuffisante accélère considérablement cette usure, augmentant les coûts de maintenance et la contamination potentielle du produit.

Comment aborder l'optimisation du moulin

Vos ajustements spécifiques doivent être guidés par votre objectif principal. Utilisez ces principes comme point de départ pour affiner votre processus.

- Si votre objectif principal est de maximiser le débit : Assurez-vous que le moulin fonctionne dans la plage de vitesse optimale de cataracte (65-75 % de la vitesse critique) et que le débit d'alimentation du matériau est suffisamment élevé pour éviter un sur-broyage inefficace.

- Si votre objectif principal est d'obtenir une taille de particule très fine : Utilisez une charge de corps broyants plus petits pour maximiser la surface d'abrasion, mais soyez prêt à un débit plus faible et à une consommation d'énergie plus élevée.

- Si votre objectif principal est de minimiser les coûts d'exploitation : Portez une attention particulière au niveau du matériau pour éviter une usure excessive des corps broyants et des revêtements, et opérez à la vitesse la plus basse qui assure toujours un broyage efficace.

En fin de compte, maîtriser le fonctionnement de votre moulin à billes vient de la compréhension que chaque facteur est un levier que vous pouvez actionner pour atteindre un résultat spécifique et contrôlé.

Tableau récapitulatif :

| Facteur | Impact clé | Plage optimale |

|---|---|---|

| Vitesse de rotation | Contrôle le mouvement des corps broyants (cascade vs. cataracte) | 65 % - 75 % de la vitesse critique |

| Taille des corps broyants | Dicte la force d'impact (grosses billes) vs. la surface (petites billes) | Adaptée à la taille de particule cible |

| Taux de remplissage des corps broyants | Affecte le nombre d'événements de broyage et le mouvement des corps broyants | 30 % - 45 % du volume du moulin |

| Niveau de remplissage du matériau | Prévient l'usure excessive ou amortit les impacts | Suffisant pour couvrir la charge de corps broyants |

Prêt à optimiser votre processus de broyage et à augmenter la productivité de votre laboratoire ? L'équilibre précis entre la vitesse, le média et le matériau est la clé d'une réduction efficace de la taille des particules. KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité, y compris les moulins à billes et les corps broyants, pour vous aider à obtenir des résultats cohérents et fiables.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution parfaite pour vos besoins de laboratoire.

Guide Visuel

Produits associés

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Mini broyeur planétaire de laboratoire pour broyage

- Meuleuse à billes planétaire horizontale de laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

Les gens demandent aussi

- Comment un broyeur à billes planétaire à haute énergie contribue-t-il à la préparation descendante des matériaux lamellaires ? Optimiser le rendement

- Quel rôle joue un broyeur planétaire à boulets dans la SHS ? Optimiser l'activation des poudres pour une synthèse d'alliages supérieure

- Comment un broyeur planétaire à billes améliore-t-il l'activité électrocatalytique de La0.6Sr0.4CoO3-δ ? Boostez les performances de votre catalyseur

- Pourquoi les broyeurs planétaires à haute intensité sont-ils préférés pour réduire la cristallinité de la lignocellulose ?

- Pourquoi un broyeur planétaire à billes à haute énergie est-il préféré à la coulée traditionnelle pour les alliages à haute entropie nanocristallins ?