Choisir la bonne fréquence pour un processus de chauffage par induction est une décision critique qui équilibre la physique et les objectifs pratiques. Les principaux facteurs que vous devez prendre en compte sont la profondeur de chauffage souhaitée (profondeur de référence), la taille, l'épaisseur et le matériau de la pièce, ainsi que l'exigence spécifique du processus, comme le durcissement de surface, le chauffage à cœur ou la fusion. Les fréquences plus élevées concentrent la chaleur près de la surface, tandis que les fréquences plus basses pénètrent plus profondément.

Le principe fondamental à comprendre est que la fréquence dicte la profondeur de chauffage. Les hautes fréquences créent une chaleur superficielle pour les traitements de surface, tandis que les basses fréquences entraînent la chaleur profondément dans le cœur d'une pièce. Tous les autres facteurs — matériau, taille et coût — sont évalués à travers le prisme de cette relation fondamentale.

Le principe fondamental : fréquence et profondeur de chauffage

Toute la science du chauffage par induction repose sur la relation entre la fréquence du courant alternatif et l'« effet de peau », qui décrit comment les courants de Foucault induits circulent à l'intérieur d'un conducteur.

Comment la fréquence contrôle la pénétration de la chaleur

Un champ magnétique alternatif induit des courants de Foucault dans la pièce conductrice, et la résistance à la circulation de ces courants génère de la chaleur.

À hautes fréquences (par exemple, 100-500 kHz), les courants de Foucault sont forcés de circuler dans une couche très mince près de la surface de la pièce. Cela entraîne un chauffage de surface rapide et concentré.

À basses ou moyennes fréquences (par exemple, 1-10 kHz), les courants de Foucault circulent beaucoup plus profondément dans le matériau. Cela permet un chauffage plus lent et plus uniforme de toute la section transversale de la pièce. Cette profondeur de pénétration est souvent appelée la profondeur de référence électrique.

Définition des bandes de fréquences

Bien que les définitions puissent varier légèrement entre les fabricants, l'industrie utilise généralement deux gammes principales pour ces applications :

- Moyenne Fréquence (MF) : Fonctionne généralement entre 1 kHz et 10 kHz. Cette gamme est le choix standard pour les applications nécessitant une pénétration profonde de la chaleur.

- Haute Fréquence (HF) : Fonctionne généralement dans la gamme de 60 kHz à 500 kHz. Cette bande est utilisée lorsque la chaleur doit être concentrée sur ou près de la surface.

Facteurs clés influençant votre choix

Au-delà du principe fondamental de la profondeur, plusieurs caractéristiques de la pièce et du processus guideront votre sélection de fréquence pour obtenir un résultat optimal.

Taille et épaisseur de la pièce

Pour les pièces grandes et épaisses, une fréquence plus basse est nécessaire pour permettre à la chaleur de « s'imprégner » jusqu'au cœur. L'utilisation d'une haute fréquence sur une pièce épaisse surchaufferait la surface bien avant que le centre ne devienne chaud.

Pour les pièces petites ou minces, une haute fréquence est requise. Elle chauffe la pièce très rapidement et efficacement, et comme la pièce est mince, la chaleur se conduit naturellement vers le cœur en peu de temps.

Propriétés du matériau : magnétique ou non magnétique

Les matériaux comme le fer et l'acier sont magnétiques en dessous de leur température de Curie (environ 770°C ou 1420°F).

Dans les matériaux magnétiques, la chaleur est générée à la fois par les courants de Foucault et par un effet secondaire appelé hystérésis. Ce frottement magnétique rend le chauffage plus efficace, surtout à des fréquences plus basses. Une fois que le matériau dépasse la température de Curie, il devient non magnétique, et seuls les courants de Foucault continuent à générer de la chaleur.

Résistivité du matériau

La résistivité électrique d'un matériau affecte la facilité avec laquelle les courants de Foucault peuvent être convertis en chaleur. Les matériaux à plus haute résistivité (comme l'acier) chauffent plus facilement que les matériaux à très faible résistivité (comme le cuivre ou l'aluminium). Cela peut influencer la puissance et le temps requis, mais la fréquence reste le principal moteur de la localisation de la chaleur.

Le processus de chauffage spécifique

Votre objectif final est le facteur décisif ultime.

- Durcissement de surface : Nécessite une couche superficielle dure et un cœur mou. Cela exige un chauffage peu profond et précis, faisant de la haute fréquence le seul choix viable.

- Chauffage à cœur pour le forgeage ou le formage : La pièce entière doit être chauffée uniformément à une température malléable. Cela nécessite une pénétration profonde de la chaleur, faisant de la moyenne fréquence la norme.

- Fusion : Pour faire fondre un grand volume de métal, toute la charge doit être chauffée. Cela est mieux réalisé avec des fréquences basses à moyennes qui génèrent des courants profonds et agitateurs.

- Brasage et soudage : Cela implique souvent le chauffage d'une zone de joint spécifique sur un assemblage plus grand. La haute fréquence est généralement préférée pour fournir une chaleur rapide et localisée sans affecter le reste de la pièce.

Comprendre les compromis

La sélection d'une fréquence n'est pas seulement un exercice technique ; elle implique des considérations pratiques et financières.

Efficacité vs. Profondeur

Un système haute fréquence est extrêmement efficace pour chauffer une surface mais très inefficace pour chauffer à cœur une grande pièce. Inversement, un système basse fréquence est efficace pour le chauffage en vrac mais ne peut pas créer une couche durcie peu profonde. L'utilisation d'une mauvaise fréquence entraîne un gaspillage d'énergie et des temps de chauffage longs.

Coût et complexité

Parfois, différentes combinaisons de puissance et de fréquence peuvent atteindre un résultat similaire. Une unité basse puissance, haute fréquence pourrait accomplir la même tâche de chauffage de petites pièces qu'une unité haute puissance, moyenne fréquence. Le coût d'achat, le coût d'exploitation et la complexité de l'équipement doivent être mis en balance avec les exigences du processus.

Le problème du « taille unique ne convient à personne »

Un système d'induction est optimisé pour une plage de fréquences spécifique. Un système conçu pour le durcissement de surface à haute fréquence est fondamentalement inadapté au chauffage à cœur à basse fréquence. Il est essentiel de sélectionner un équipement conçu pour votre application principale, car une seule machine maîtrise rarement les deux extrémités du spectre de fréquences.

Faire le bon choix pour votre application

Pour faire un choix définitif, alignez la fréquence avec votre objectif de traitement principal.

- Si votre objectif principal est le durcissement de surface : Vous avez besoin d'un chauffage peu profond et précis. Sélectionnez un système haute fréquence (HF), généralement dans la gamme de 100 à 500 kHz.

- Si votre objectif principal est le chauffage à cœur pour le forgeage : Vous avez besoin d'une chaleur profonde et uniforme. Sélectionnez un système moyenne fréquence (MF), généralement dans la gamme de 1 à 10 kHz.

- Si votre objectif principal est la fusion de grands volumes : Vous avez besoin d'un chauffage en vrac efficace. Sélectionnez un système basse à moyenne fréquence pour pénétrer et agiter toute la charge métallique.

- Si votre objectif principal est le brasage ou le chauffage de petites pièces délicates : Vous avez besoin d'une énergie rapide et localisée. Sélectionnez un système haute fréquence (HF) pour minimiser la propagation de la chaleur et le temps de cycle.

Associer la fréquence à votre matériau et à votre objectif est la clé pour déverrouiller un processus de chauffage efficace, reproductible et précisément contrôlé.

Tableau récapitulatif :

| Facteur | Haute Fréquence (ex. 100-500 kHz) | Basse/Moyenne Fréquence (ex. 1-10 kHz) |

|---|---|---|

| Profondeur de chauffage | Superficielle (surface) | Profonde (cœur) |

| Idéal pour | Durcissement de surface, brasage, pièces minces | Chauffage à cœur, forgeage, fusion, pièces épaisses |

| Type de matériau | Efficace sur les matériaux magnétiques | Efficace pour le chauffage en vrac de tous les conducteurs |

Débloquez la précision et l'efficacité dans votre laboratoire

Le choix de la bonne fréquence de chauffage par induction est crucial pour obtenir des résultats constants et de haute qualité dans le traitement de vos matériaux. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et de consommables adaptés à vos besoins spécifiques en chauffage par induction, que vous travailliez sur le durcissement de surface, le brasage ou les applications de chauffage à cœur.

Nos experts peuvent vous aider à sélectionner le système idéal pour améliorer l'efficacité de votre processus, réduire les coûts énergétiques et garantir des résultats reproductibles. Contactez-nous dès aujourd'hui pour discuter de vos exigences et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Contactez notre équipe dès maintenant pour optimiser votre processus de chauffage par induction !

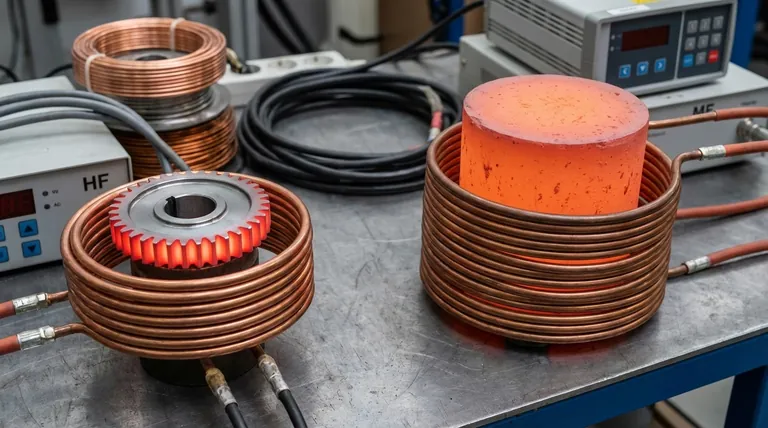

Guide Visuel

Produits associés

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Dissipateur thermique en alumine Al2O3 céramique avancée pour isolation

- Moule de presse anti-fissuration pour usage en laboratoire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quel est le point de fusion du SiC ? Découvrez l'extrême stabilité thermique du carbure de silicium

- Qu'est-ce qu'un élément chauffant en carbure de silicium ? Libérez la chaleur extrême pour les processus industriels

- Quelles sont les utilisations des barres en carbure de silicium ? La solution de chauffage ultime pour les températures extrêmes

- À quoi servent les éléments chauffants en carbure de silicium ? Chauffage fiable à haute température pour les procédés industriels

- Qu'est-ce qu'un élément en SiC ? La solution de chauffage ultime pour les hautes températures