En bref, le rendement de la pyrolyse est déterminé par quatre facteurs principaux : la composition de la matière première, la température finale du processus, la vitesse à laquelle le matériau est chauffé et le temps que les vapeurs résultantes passent dans la zone chaude du réacteur. Comprendre comment manipuler ces variables est la clé pour contrôler la production du processus, que vous visiez des produits solides, liquides ou gazeux.

Le principe fondamental à comprendre est que la pyrolyse n'est pas un processus unique et fixe. C'est une réaction thermochimique hautement ajustable où les paramètres opérationnels agissent comme des leviers de contrôle, vous permettant de déplacer intentionnellement la production principale entre le charbon, l'huile et le gaz pour correspondre à votre objectif spécifique.

Les piliers du contrôle de la pyrolyse

Pour gérer efficacement la pyrolyse, vous devez comprendre comment chaque paramètre opérationnel influence les réactions chimiques et la distribution finale des produits. Ces facteurs agissent de concert, et non isolément.

### Composition et qualité de la matière première

Le matériau de départ définit fondamentalement la production potentielle. La composition chimique de la matière première sert d'ingrédient brut pour les produits finaux.

Par exemple, le type et le pourcentage des différents plastiques dans les déchets dicteront les propriétés de l'huile résultante. De même, la composition spécifique de la biomasse (par exemple, la teneur en lignine, en cellulose) influence les caractéristiques de la bio-huile et du biochar.

Les contaminants comme l'humidité, les cendres et la terre ont également un impact direct sur le rendement, car ils ne se transforment pas en produits de valeur et peuvent compliquer le processus.

### Température de pyrolyse

La température est sans doute le facteur le plus dominant influençant le processus de pyrolyse. Elle contrôle directement l'étendue de la décomposition chimique.

À basses températures (environ 400°C), le processus favorise la production de solides, ce qui entraîne un rendement plus élevé en biochar.

Lorsque la température augmente jusqu'à une plage modérée (environ 500°C), elle favorise le craquage thermique nécessaire pour produire un rendement plus élevé en produits liquides (bio-huile).

À de très hautes températures (au-dessus de 600-700°C), un craquage secondaire des vapeurs se produit, décomposant les molécules plus grandes en gaz plus petits et non condensables. Cela maximise le rendement en syngaz.

### Taux de chauffage

La vitesse à laquelle la matière première est chauffée jusqu'à la température cible a un effet profond sur la distribution des produits, en particulier entre le charbon et les liquides.

Un taux de chauffage lent (pyrolyse lente) laisse plus de temps aux réactions intermédiaires qui forment le charbon solide, maximisant ainsi son rendement.

Un taux de chauffage élevé (pyrolyse rapide) décompose rapidement le matériau en vapeurs, minimisant le temps disponible pour les réactions de formation de charbon. Cette méthode est essentielle pour maximiser le rendement en huile liquide.

### Temps de séjour des vapeurs

Cela fait référence au temps que les gaz et vapeurs chauds restent à l'intérieur du réacteur avant d'être refroidis et collectés.

Un temps de séjour court des vapeurs est essentiel pour maximiser le rendement en liquide. Les vapeurs sont rapidement retirées de la zone chaude et trempées, les empêchant de se décomposer davantage.

Un temps de séjour long des vapeurs expose les vapeurs à des températures élevées pendant une période prolongée. Cela encourage le craquage secondaire, qui décompose les composants liquides en gaz permanents, maximisant ainsi le rendement en gaz.

Comprendre les compromis

Optimiser pour une catégorie de produits signifie inévitablement sacrifier le rendement d'une autre. Ce "triangle de rendement des produits" (charbon, huile et gaz) est central pour la conception d'une opération de pyrolyse.

### Le conflit inhérent aux produits

Vous ne pouvez pas maximiser simultanément la production des trois produits. Les conditions qui favorisent le charbon (basse température, chauffage lent) sont l'opposé de celles qui favorisent les liquides (température modérée, chauffage rapide) ou le gaz (haute température, temps de séjour long).

Le choix des paramètres de fonctionnement doit être une décision délibérée basée sur le produit qui a le plus de valeur pour votre application spécifique.

### Complexité du processus vs. valeur du produit

Maximiser le rendement en liquide par pyrolyse rapide nécessite des réacteurs plus sophistiqués et précisément contrôlés, capables de taux de chauffage très élevés et d'une trempe rapide des vapeurs. Cela augmente les coûts d'investissement et d'exploitation.

Inversement, maximiser le biochar par pyrolyse lente est souvent un processus plus simple, plus robuste et moins énergivore, mais le produit principal est un solide plutôt qu'un combustible liquide.

Optimiser la pyrolyse pour votre objectif

Votre produit final désiré doit dicter l'ensemble de votre stratégie opérationnelle. Utilisez ces lignes directrices pour aligner les paramètres du processus avec votre objectif.

- Si votre objectif principal est de maximiser la bio-huile/le carburant liquide : Employez la pyrolyse rapide avec des températures modérées (~500°C), des taux de chauffage extrêmement élevés et un temps de séjour des vapeurs très court.

- Si votre objectif principal est de maximiser la production de biochar : Utilisez la pyrolyse lente avec des températures relativement basses (~400°C) et un taux de chauffage lent et progressif.

- Si votre objectif principal est de maximiser la production de syngaz : Utilisez des températures élevées (>700°C) et un temps de séjour des vapeurs long pour assurer un craquage thermique complet de tous les composants volatils.

En maîtrisant ces relations, vous pouvez transformer la pyrolyse d'un simple processus de décomposition en un outil précis de conversion chimique.

Tableau récapitulatif :

| Facteur | Impact principal sur le rendement |

|---|---|

| Composition de la matière première | Définit la production potentielle et la qualité des produits (charbon, huile, gaz). |

| Température de pyrolyse | Basse température favorise le charbon ; température modérée favorise l'huile ; haute température favorise le gaz. |

| Taux de chauffage | Chauffage lent maximise le charbon ; chauffage rapide maximise l'huile liquide. |

| Temps de séjour des vapeurs | Temps court maximise l'huile ; temps long maximise le gaz via le craquage secondaire. |

Prêt à optimiser votre processus de pyrolyse pour un rendement maximal ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour la recherche et le développement précis en pyrolyse. Que vous vous concentriez sur la production de biochar, de bio-huile ou de syngaz, nos réacteurs et systèmes sont conçus pour vous donner le contrôle dont vous avez besoin sur la température, le taux de chauffage et le temps de séjour des vapeurs.

Laissez nos experts vous aider à atteindre vos objectifs de conversion spécifiques. Contactez-nous dès aujourd'hui pour discuter des besoins de votre laboratoire en matière de pyrolyse !

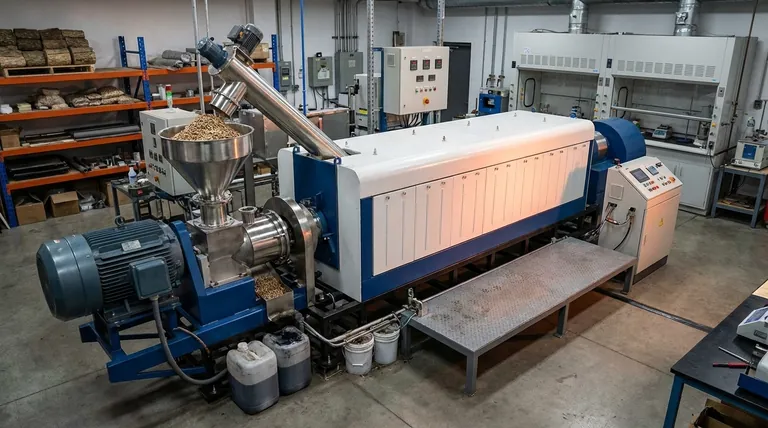

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions