À la base, un four de traitement thermique doit fournir de manière fiable quatre capacités fondamentales. Ces exigences sont un système de chauffage précis, un contrôle précis de la température dans le temps, une atmosphère de four gérée et l'intégrité structurelle pour contenir en toute sécurité l'ensemble du processus. Sans l'une de ces exigences, le four ne peut pas réaliser les transformations métallurgiques contrôlées qui sont le seul but du traitement thermique.

La fonction essentielle d'un four de traitement thermique n'est pas simplement de chauffer, mais de créer un environnement hautement contrôlé et reproductible. Les quatre exigences clés sont les piliers qui permettent la manipulation précise des propriétés fondamentales d'un matériau grâce à l'application soignée de la chaleur et de la chimie.

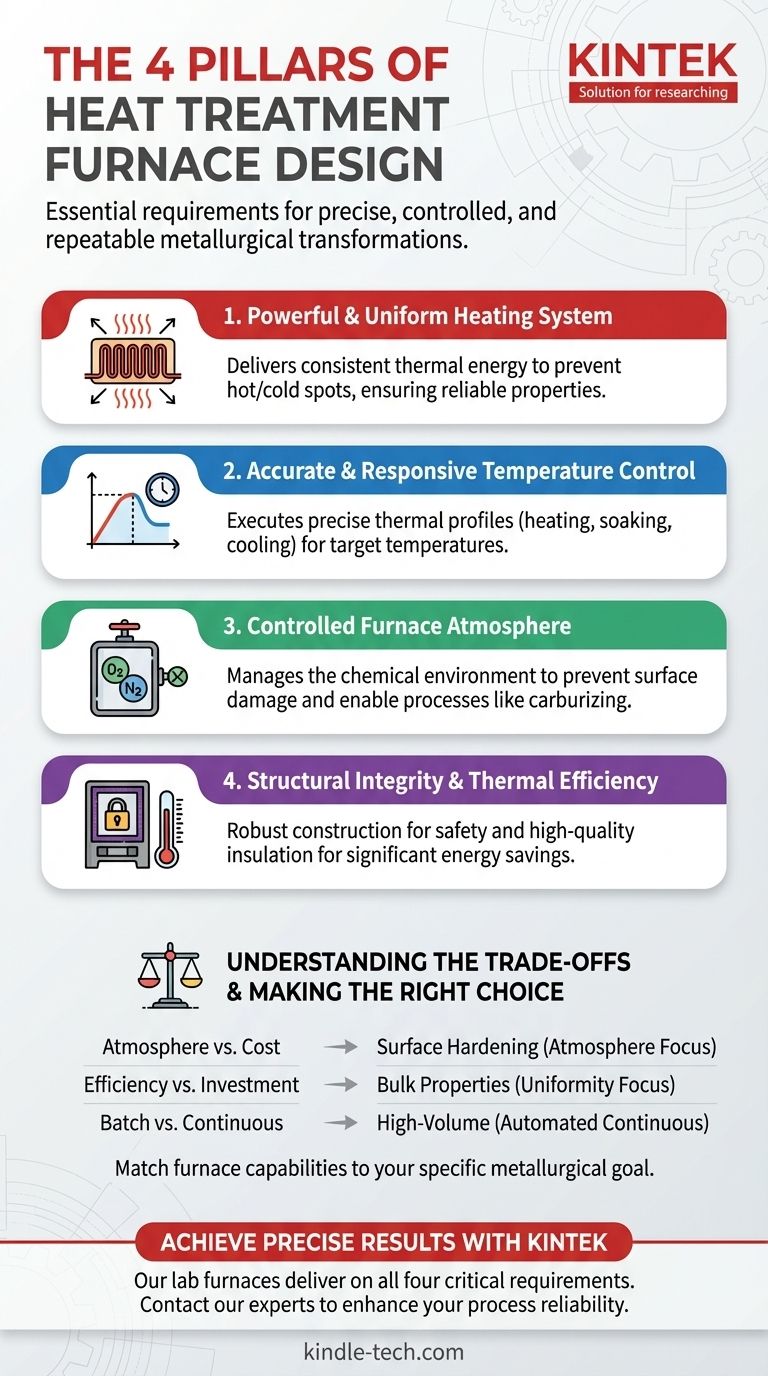

Les quatre piliers de la conception d'un four

Pour comprendre pourquoi ces exigences sont non négociables, nous devons examiner la fonction que chacune remplit pour atteindre un résultat métallurgique spécifique. Elles agissent de concert pour transformer un matériau de son état initial à son état final souhaité.

1. Un système de chauffage puissant et uniforme

L'exigence la plus évidente est la capacité à générer de la chaleur. Le système, qu'il soit alimenté au gaz ou électrique, doit être capable de fournir suffisamment d'énergie thermique pour élever la température de la charge de travail au niveau cible dans un délai pratique.

Le véritable défi, cependant, est l'uniformité de la chaleur. Les points froids ou chauds à l'intérieur du four entraîneront des propriétés matérielles incohérentes, rendant l'ensemble du processus peu fiable. C'est pourquoi la conception et le placement des éléments chauffants sont essentiels.

2. Contrôle précis et réactif de la température

Générer de la chaleur ne suffit pas ; il faut la contrôler avec précision. Les processus de traitement thermique suivent un profil thermique spécifique, impliquant souvent une période de chauffage rapide, une longue période de "trempage" ou de maintien à une température spécifique, et une phase de refroidissement contrôlée.

Le système de contrôle du four doit réguler la source de chaleur pour exécuter ce profil parfaitement. Il doit fournir une énergie élevée pendant la phase de chauffage initiale, puis la réduire pour maintenir une température constante et stable pendant le trempage, garantissant que toute la pièce atteint la température cible.

3. Une atmosphère de four contrôlée

L'environnement chimique à l'intérieur du four est tout aussi important que la température. L'atmosphère interagit directement avec la surface du métal chaud, et une atmosphère incontrôlée peut endommager la pièce.

Un four doit avoir un corps bien étanche pour gérer cet environnement. Cela permet aux opérateurs de prévenir les réactions indésirables comme l'oxydation (calamine) ou d'introduire intentionnellement des gaz spécifiques pour modifier la surface du matériau, comme dans les processus de cémentation. Ceci est géré par des dispositifs de ventilation et d'échappement dédiés.

4. Intégrité structurelle et efficacité thermique

Le four est un récipient qui doit contenir en toute sécurité des températures extrêmes et des atmosphères potentiellement volatiles. Sa construction physique, y compris le corps du four et toutes les portes ou joints, doit être robuste et fiable.

De plus, il doit être efficace. Le dessus d'un four, et en fait toute sa structure, doit avoir d'excellentes fonctionnalités de conservation de la chaleur (isolation). Une mauvaise isolation entraîne un gaspillage d'énergie massif et peut créer un environnement de fonctionnement externe dangereux.

Comprendre les compromis

La sélection ou la conception d'un four implique d'équilibrer des priorités concurrentes. Comprendre ces compromis est essentiel pour prendre une décision technique judicieuse.

Atmosphère vs. Fours à air

Un four avec une chambre hermétiquement scellée et des systèmes complexes de gestion des gaz est considérablement plus cher et plus complexe à utiliser qu'un simple four à air. Si le processus (comme une simple trempe) ou le matériau n'est pas sensible à l'oxydation, une atmosphère contrôlée peut être une dépense inutile.

Efficacité énergétique vs. Coût initial

Une isolation de meilleure qualité et des éléments chauffants plus efficaces augmentent le coût initial d'un four. Cependant, ces investissements sont rentabilisés sur la durée de vie opérationnelle du four grâce à une consommation d'énergie considérablement réduite.

Traitement par lots vs. Traitement continu

Les fours conçus pour le traitement par lots offrent une grande flexibilité pour différentes tailles de pièces et cycles de traitement. Les fours continus, qui utilisent des dispositifs d'alimentation et de déchargement mécaniques, sont conçus pour la production à grand volume de pièces similaires, offrant une cohérence et un débit supérieurs au détriment de la flexibilité.

Faire le bon choix pour votre objectif

Votre objectif métallurgique spécifique dicte les capacités du four que vous devez privilégier.

- Si votre objectif principal est le durcissement de surface (par exemple, cémentation) : Un four avec un contrôle exceptionnel de l'atmosphère et une chambre robustement scellée est non négociable.

- Si votre objectif principal est la modification des propriétés en vrac (par exemple, recuit) : Privilégiez un four avec une uniformité de température documentée et un contrôle de processus très précis.

- Si votre objectif principal est la production à grand volume : Un four continu avec une manipulation automatisée des matériaux et une trempe intégrée offrira la cohérence et l'efficacité requises.

- Si votre objectif principal est la sécurité et la fiabilité du processus : Assurez-vous que le four comprend des interverrouillages de sécurité certifiés, des dispositifs de sécurité intégrés et une ventilation appropriée pour l'atmosphère spécifique utilisée.

En fin de compte, choisir le bon four signifie faire correspondre ses capacités techniques à la transformation matérielle spécifique que vous devez réaliser.

Tableau récapitulatif :

| Exigence | Fonction clé | Pourquoi c'est critique |

|---|---|---|

| Chauffage puissant et uniforme | Génère et distribue la chaleur uniformément | Prévient les propriétés matérielles incohérentes dues aux points chauds/froids |

| Contrôle précis de la température | Exécute des profils spécifiques de chauffage, de maintien et de refroidissement | Garantit que toute la pièce atteint la température cible pendant le temps requis |

| Atmosphère de four contrôlée | Gère l'environnement chimique à l'intérieur du four | Prévient les dommages de surface (par exemple, oxydation) et permet des processus comme la cémentation |

| Intégrité structurelle et efficacité | Contient le processus en toute sécurité et conserve l'énergie | Assure la sécurité de l'opérateur et réduit les coûts d'exploitation grâce à une bonne isolation |

Prêt à obtenir des résultats métallurgiques précis ?

Le bon four est la base d'un traitement thermique réussi. Chez KINTEK, nous sommes spécialisés dans la conception et la fourniture de fours de laboratoire qui répondent aux quatre exigences critiques, garantissant un contrôle précis de la température, un chauffage uniforme, une gestion fiable de l'atmosphère et une sécurité robuste.

Que votre objectif soit le recuit, la cémentation ou la production à grand volume, notre expertise en équipement de laboratoire peut vous aider à sélectionner la solution parfaite pour vos besoins spécifiques de transformation des matériaux.

Contactez nos experts dès aujourd'hui pour discuter de votre application et découvrir comment un four KINTEK peut améliorer la fiabilité et l'efficacité de votre processus.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux