Les principaux dangers du brasage du cuivre sont la dégradation du matériau et la création de fuites indétectables. Ces problèmes surviennent lors de l'utilisation de nuances de cuivre non exemptes d'oxygène, où les oxydes internes réagissent avec les atmosphères de brasage pour former de la vapeur d'eau, provoquant des cloques et des fissures internes. Ce dommage peut alors permettre au métal d'apport de brasure de pénétrer les joints de grains du cuivre, créant des chemins de fuite cachés qui compromettent l'intégrité de l'assemblage final.

Le point essentiel à retenir est que la majorité des dangers du brasage du cuivre ne sont pas inhérents au processus lui-même, mais sont le résultat direct de la sélection de la mauvaise nuance de cuivre pour l'application. Comprendre la science des matériaux est la clé pour prévenir les défaillances catastrophiques.

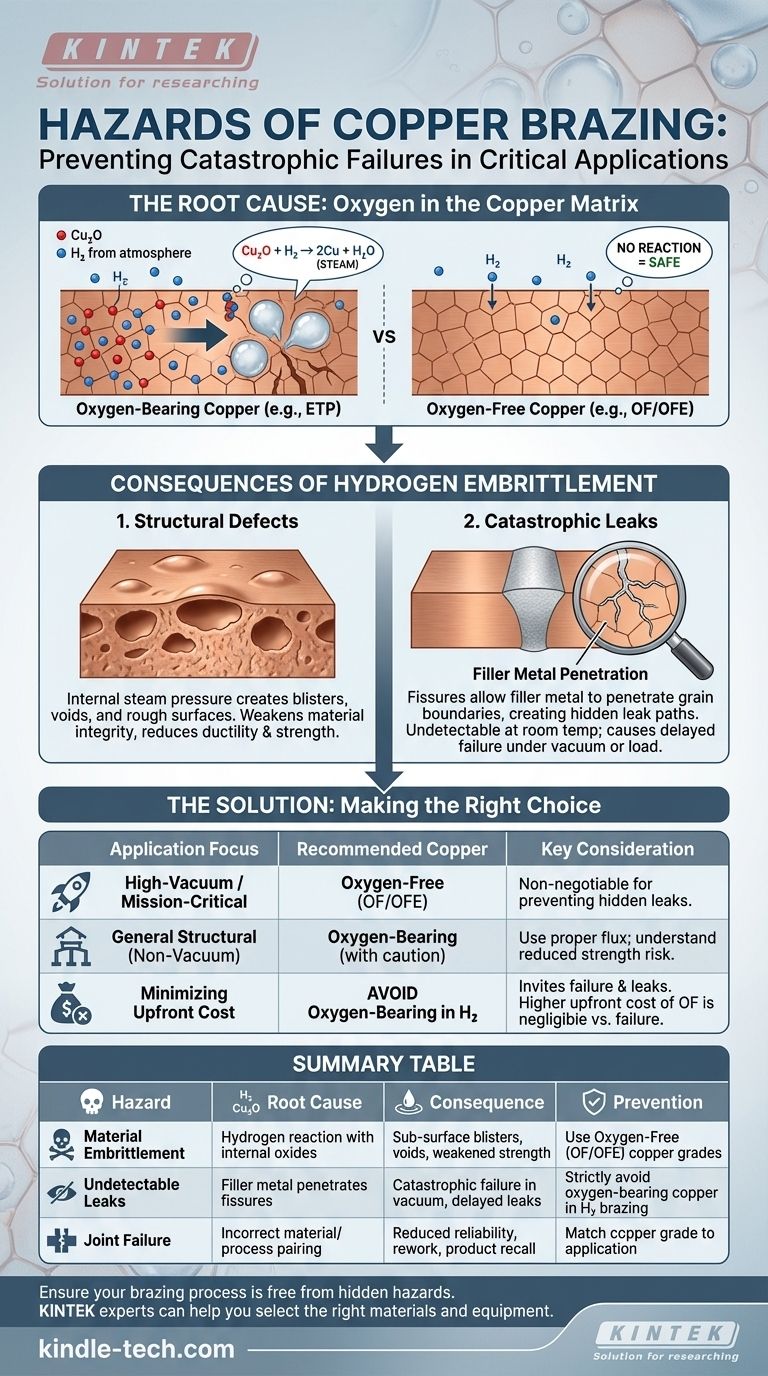

La cause profonde : l'oxygène dans la matrice de cuivre

Les dangers les plus importants dans le brasage du cuivre remontent à un seul élément : l'oxygène piégé dans le cuivre lui-même lors de sa fabrication initiale.

Comprendre les nuances de cuivre

Tout le cuivre n'est pas identique. La distinction critique se situe entre le cuivre exempt d'oxygène (OF), tel que C10100 ou C10200, et les nuances plus courantes contenant de l'oxygène, comme le cuivre ETP (Electrolytic Tough Pitch).

Le cuivre OF a sa teneur en oxygène strictement contrôlée à des niveaux infimes. Le cuivre ETP, bien qu'ayant une excellente conductivité, contient de l'oxygène sous forme d'inclusions d'oxyde de cuivre (Cu₂O) au sein de sa structure métallique.

La réaction de fragilisation par l'hydrogène

De nombreuses opérations de brasage de haute pureté se déroulent dans une atmosphère réductrice, telle que l'hydrogène, pour éviter l'oxydation. Lorsque le cuivre contenant de l'oxygène est chauffé dans cet environnement, les atomes d'hydrogène diffusent dans le cuivre et réagissent avec les inclusions d'oxyde de cuivre internes.

Cette réaction chimique (Cu₂O + H₂ → 2Cu + H₂O) produit de la vapeur d'eau (vapeur) à haute pression. Comme cette vapeur est piégée à l'intérieur du métal solide, elle crée une pression interne immense, entraînant des dommages matériels importants.

Conséquence 1 : Défauts physiques et structurels

La pression interne due à la formation de vapeur se manifeste par des défaillances visibles et structurelles qui compromettent la pièce.

Cloques, vides et rugosité

La vapeur d'eau piégée force le cuivre à se séparer, créant des vides et des cloques sous la surface. À la surface, cela peut apparaître sous forme de bosses ou d'une texture rugueuse et inégale là où une finition lisse est attendue.

Intégrité du matériau affaiblie

Ces vides et fissures internes sont des points de faiblesse. Ils réduisent la ductilité et la résistance du matériau, rendant le composant brasé susceptible de se fissurer ou de tomber en panne sous contrainte mécanique ou cyclage thermique.

Conséquence 2 : Fuites sous vide catastrophiques

Pour les applications dans les systèmes de vide, l'aérospatiale ou l'électronique, le danger le plus insidieux est la création de chemins de fuite presque impossibles à trouver.

Pénétration du métal d'apport

Les fissures internes créées par la fragilisation par l'hydrogène agissent comme des chemins. Pendant le brasage, le métal d'apport liquide est aspiré dans ces joints de grains et microfissures nouvellement ouverts par capillarité.

De l'extérieur, le joint brasé peut sembler parfait. Cependant, de l'intérieur, le métal d'apport a créé un réseau microscopique complexe de chemins de fuite directement à travers le matériau de base en cuivre lui-même.

Le défi de la détection

Ces fuites sont souvent trop petites pour être détectées par les détecteurs de fuite à l'hélium standard à température ambiante. Cependant, elles peuvent s'ouvrir lorsque le composant est chauffé ou soumis au vide ou à une charge mécanique, entraînant une défaillance retardée et catastrophique sur le terrain.

Comprendre les compromis

Le choix du bon matériau et du bon processus nécessite de trouver un équilibre entre le coût, la performance et le risque.

L'équation Coût contre Fiabilité

La principale raison d'utiliser du cuivre contenant de l'oxygène est son coût inférieur par rapport aux nuances OF. Cependant, cette économie de coût introduit un risque important et souvent inacceptable de fragilisation et de fuite.

Pour toute application critique, le coût initial plus élevé du cuivre OF est négligeable par rapport au coût potentiel d'une défaillance sur le terrain, d'une retouche ou d'un rappel de produit.

L'importance du contrôle du processus

Même avec le bon matériau, un mauvais contrôle du processus peut introduire des dangers. Un nettoyage inadéquat peut laisser des oxydes de surface qui inhibent l'écoulement du métal d'apport, tandis que l'utilisation d'une atmosphère de brasage incorrecte peut causer ses propres problèmes. Le matériau et le processus doivent être considérés ensemble.

Faire le bon choix pour votre objectif

Votre choix de cuivre doit être dicté entièrement par les exigences d'utilisation finale du composant.

- Si votre objectif principal est la performance sous vide poussé ou la fiabilité critique pour la mission : Vous devez utiliser une nuance de cuivre exempt d'oxygène (OF ou OFE). C'est non négociable.

- Si votre objectif principal est un joint structurel général non utilisé sous vide : Un cuivre contenant de l'oxygène peut être acceptable, mais vous devez utiliser un flux approprié et comprendre le risque de réduction de la résistance du matériau.

- Si votre objectif principal est de minimiser le coût initial : Sachez qu'utiliser du cuivre contenant de l'oxygène dans un environnement de brasage à l'hydrogène invite directement à la défaillance du matériau et à des fuites indétectables.

En fin de compte, la prévention des dangers du brasage du cuivre repose entièrement sur la sélection du matériau approprié pour le processus que vous avez l'intention d'utiliser.

Tableau récapitulatif :

| Danger | Cause profonde | Conséquence | Prévention |

|---|---|---|---|

| Fragilisation du matériau | Réaction de l'hydrogène avec les oxydes internes (Cu₂O) dans le cuivre | Cloques sous-surfaciques, vides, résistance affaiblie | Utiliser des nuances de cuivre exemptes d'oxygène (OF/OFE) (C10100, C10200) |

| Fuites indétectables | Le métal d'apport pénètre les fissures créées par la pression de la vapeur | Défaillance catastrophique dans les systèmes sous vide, fuites retardées | Éviter strictement le cuivre contenant de l'oxygène (ex. ETP) dans le brasage à l'hydrogène |

| Défaillance du joint | Mauvaise combinaison matériau/processus | Fiabilité réduite, retouches, rappel de produit | Associer la nuance de cuivre à l'application (OF pour utilisation critique/vide) |

Assurez-vous que votre processus de brasage est exempt de dangers cachés. KINTEK se spécialise dans les équipements de laboratoire et les consommables, répondant aux besoins critiques des laboratoires et de la R&D. Nos experts peuvent vous aider à sélectionner les bons matériaux et équipements pour prévenir les défaillances du brasage du cuivre. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et obtenir des résultats fiables et sans fuite.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four à tube sous vide haute pression de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Pourquoi un four de précision est-il nécessaire pour les catalyseurs SnS2 vers SnO2/MoS2 ? Assurer une phase uniforme et une croissance épitaxiale

- Quels sont les trois principaux composants de la biomasse ? Découvrir les secrets de la cellulose, de l'hémicellulose et de la lignine

- Pourquoi un système de contrôle précis de la température est-il essentiel pour les expériences d'irradiation sur l'acier inoxydable UFG 304L ?

- Le frittage laser est-il la même chose que la fusion ? Comprenez les différences clés pour votre processus de fabrication additive

- Puis-je passer l'aspirateur sur mon fournaise ? Un guide de bricolage pour un entretien CVC sûr et efficace

- Quelle est la différence entre une pompe à vide et une pompe ordinaire ? Un guide sur les mécanismes de Poussée contre Traction

- Pourquoi les pièges à froid et les tubes de séchage doivent-ils être configurés pour l'analyse des gaz WGS ? Protégez votre Micro-GC contre les dommages dus à l'humidité.

- Qu'est-ce que la pyrolyse avancée ? Des déchets à une matière première circulaire de grande valeur