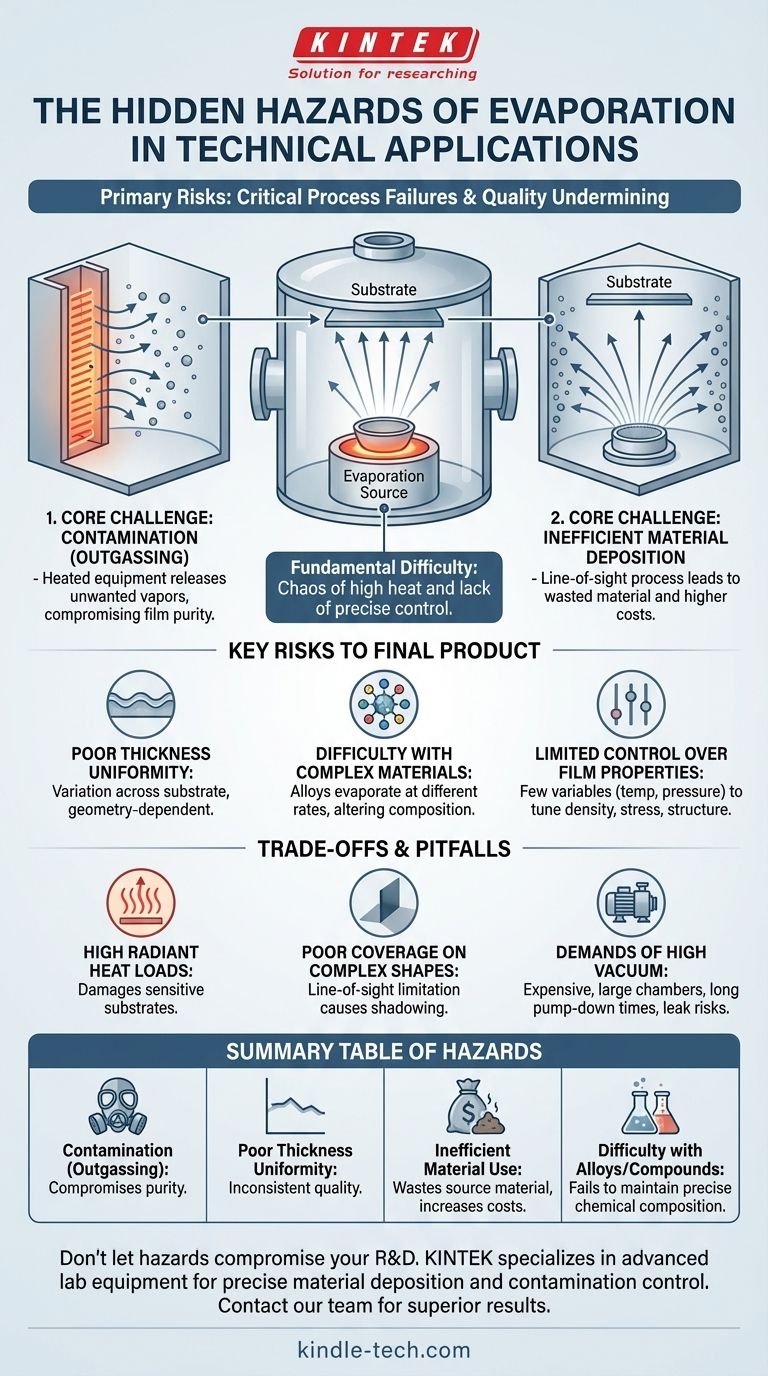

Les principaux dangers de l'évaporation dans les applications techniques ne sont pas des dangers physiques, mais des défaillances critiques du processus qui compromettent la qualité du produit final. Ces risques incluent la contamination chimique par l'équipement lui-même, une incapacité à contrôler l'épaisseur et l'uniformité du matériau déposé, et des inefficacités significatives dans l'utilisation des matériaux sources.

L'évaporation est fondamentalement un processus difficile à contrôler. Bien que simple dans son concept, sa dépendance à une chaleur élevée crée un environnement chaotique où la contamination, une mauvaise couverture de surface et des incohérences matérielles sont des dangers courants pour l'obtention d'un résultat de haute qualité.

Le défi principal : le manque de contrôle précis

L'évaporation est un processus thermique où un matériau est chauffé sous vide jusqu'à ce que ses atomes ou molécules s'évaporent, traversent la chambre et se condensent sur une surface plus froide, appelée substrat. Les "dangers" proviennent de la simplicité inhérente et de la nature brute de cette méthode.

Le problème de la contamination

Dans une chambre à vide poussé, la chaleur intense requise pour l'évaporation n'affecte pas seulement le matériau source. Elle chauffe également les composants de l'équipement environnant.

Ces objets chauds peuvent libérer leurs propres vapeurs indésirables, un processus appelé dégazage. Ces molécules parasites peuvent réagir avec le matériau souhaité en cours de vol, contaminant le film final et compromettant sa pureté et ses performances.

Dépôt de matériau inefficace

Une fois que les atomes s'évaporent de la source, ils se déplacent en ligne droite dans toutes les directions. C'est un processus en "ligne de visée".

En conséquence, seule une fraction du matériau évaporé atterrit réellement sur votre substrat cible. Une quantité significative recouvre les parois internes de la chambre, ce qui représente un gaspillage de matériau et entraîne des coûts d'exploitation plus élevés et un entretien plus fréquent.

Risques clés pour votre produit final

Ces problèmes de contrôle fondamentaux créent des risques spécifiques et tangibles pour la qualité, l'uniformité et la composition du matériau que vous essayez de créer.

Faible uniformité d'épaisseur

Le revêtement déposé par évaporation n'est souvent pas uniforme. L'épaisseur peut varier considérablement sur la surface du substrat, en particulier sur de grandes surfaces.

Ce manque d'uniformité est une conséquence directe de la géométrie entre la source et le substrat, ce qui en fait un défi majeur pour les applications nécessitant une épaisseur de film précise et constante.

Difficulté avec les matériaux complexes

L'évaporation est particulièrement difficile pour le dépôt de composés ou d'alliages constitués de plusieurs éléments.

Différents matériaux ont des points de fusion et des pressions de vapeur différents, ce qui signifie qu'ils s'évaporeront à des vitesses différentes. Il est donc extrêmement difficile de garantir que le film déposé final a la même composition chimique (stœchiométrie) que le matériau source.

Contrôle limité des propriétés du film

Comparée aux techniques de dépôt plus avancées, l'évaporation offre très peu de variables pour le contrôle du processus – essentiellement la température et la pression.

Cette limitation signifie que vous avez peu de capacité à affiner des propriétés importantes du film comme la densité, la contrainte interne ou la structure cristalline, qui sont souvent critiques pour la performance du dispositif final.

Comprendre les compromis et les pièges

Bien qu'efficace pour certaines applications, il est crucial de comprendre les limitations pratiques et les conséquences du choix de l'évaporation.

Charges thermiques radiantes élevées

La chaleur intense générée par la source d'évaporation rayonne dans toute la chambre. Cette charge thermique élevée peut facilement endommager les substrats sensibles, tels que les plastiques ou certains composants électroniques.

Mauvaise couverture sur les formes complexes

Parce que l'évaporation est un processus en ligne de visée, elle fonctionne mal lors du revêtement de surfaces complexes et tridimensionnelles.

Les zones qui ne sont pas en ligne de visée directe de la source recevront peu ou pas de revêtement, un phénomène connu sous le nom d'« ombrage ». Cela nécessite des dispositifs de rotation complexes et coûteux pour n'atténuer que partiellement ce problème.

Les exigences du vide poussé

L'obtention de l'environnement de vide poussé nécessaire requiert des chambres coûteuses et de grand volume, ainsi que de puissants systèmes de pompage.

Cela représente non seulement un investissement en capital significatif, mais introduit également des défis pratiques tels que de longs temps de pompage entre les cycles et le risque constant de fuites de vide qui peuvent ruiner le processus.

Faire le bon choix pour votre objectif

Pour éviter ces dangers, vous devez aligner les capacités de l'évaporation avec les besoins spécifiques de votre projet.

- Si votre objectif principal est un revêtement simple, à élément unique sur une surface plane : L'évaporation peut être une méthode rentable, à condition que vous puissiez tolérer une certaine variation dans l'uniformité du film.

- Si votre objectif principal est de revêtir des objets 3D complexes ou d'obtenir une grande uniformité : Le danger de la ligne de visée fait de l'évaporation un mauvais choix, et vous devriez envisager des méthodes alternatives comme la pulvérisation cathodique.

- Si votre objectif principal est de déposer des alliages précis ou des composés avancés : La difficulté à contrôler la composition du matériau rend l'évaporation très difficile, et des techniques plus sophistiquées sont presque certainement nécessaires.

En comprenant ces dangers inhérents au processus, vous pouvez sélectionner le bon outil pour votre application et atténuer les risques pour la qualité et les performances de votre produit final.

Tableau récapitulatif :

| Danger | Impact sur le processus et le produit |

|---|---|

| Contamination (Dégazage) | Compromis la pureté et la performance du film. |

| Faible uniformité d'épaisseur | Entraîne une qualité de revêtement incohérente. |

| Utilisation inefficace des matériaux | Gaspille le matériau source, augmentant les coûts. |

| Difficulté avec les alliages/composés | Ne parvient pas à maintenir une composition chimique précise. |

Ne laissez pas les dangers de l'évaporation compromettre votre R&D ou votre production. KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables, fournissant des solutions pour un dépôt de matériaux précis et un contrôle de la contamination. Nos experts peuvent vous aider à sélectionner la bonne technologie pour garantir des revêtements uniformes et une utilisation efficace des matériaux. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Lyophilisateur de laboratoire de paillasse

Les gens demandent aussi

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels