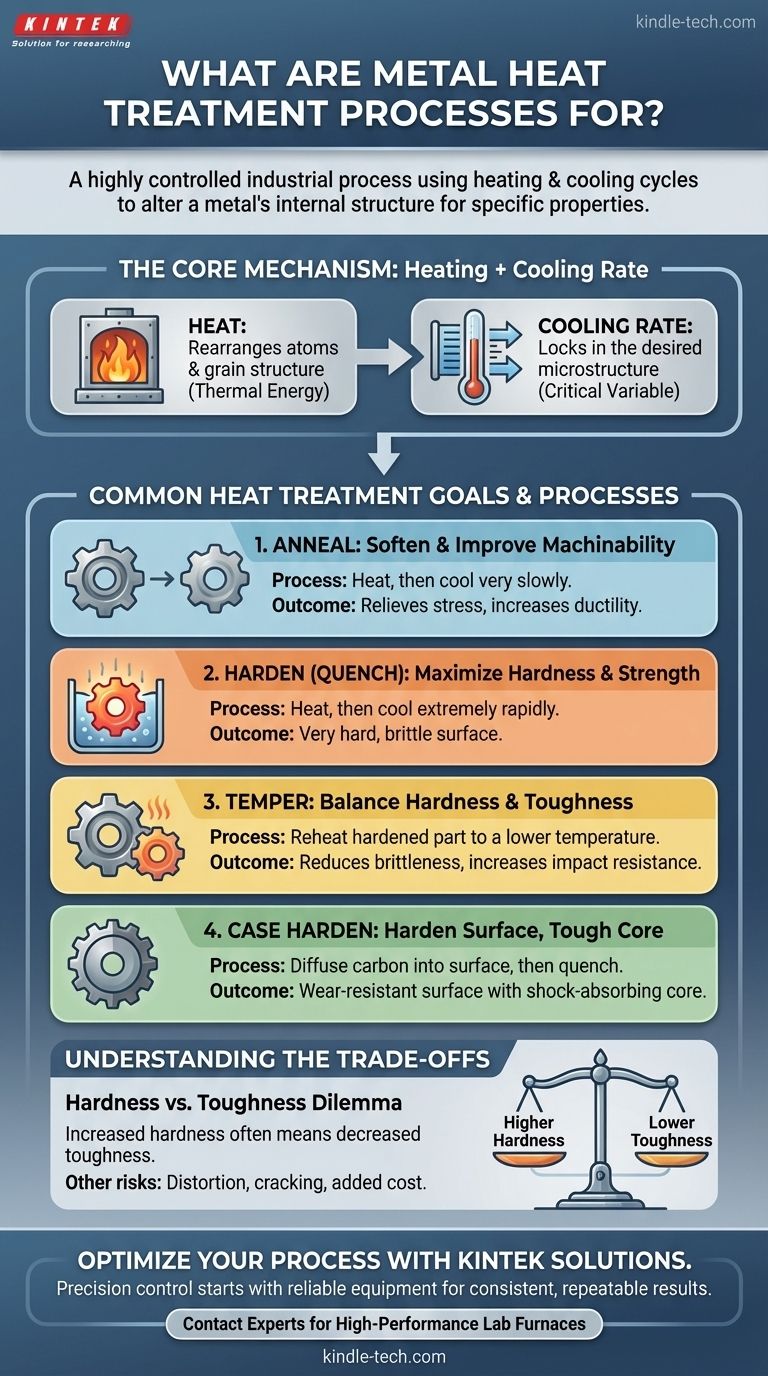

À la base, le traitement thermique est un processus industriel hautement contrôlé qui utilise des cycles de chauffage et de refroidissement spécifiques pour modifier intentionnellement la structure interne d'un métal. Cela n'est pas fait au hasard ; le seul but est de manipuler les propriétés physiques et parfois chimiques du métal pour le rendre mieux adapté à son application prévue, par exemple en le rendant plus dur, plus mou ou plus durable.

La véritable valeur du traitement thermique réside dans sa capacité à libérer le potentiel caché d'un métal. Il permet aux ingénieurs de prendre un alliage standard, prêt à l'emploi, et d'en adapter précisément les caractéristiques, transformant un matériau à usage général en un composant optimisé pour des exigences de performance spécifiques comme la résistance à l'usure ou la résistance aux chocs.

Pourquoi les propriétés d'un métal doivent-elles être modifiées ?

Une pièce d'acier pour une lame de couteau et une pièce pour une carrosserie de voiture peuvent provenir d'un alliage similaire, mais elles nécessitent des propriétés très différentes. Le traitement thermique est l'étape critique qui crée cette divergence de performance.

La microstructure : un plan interne du métal

Les métaux ne sont pas des solides uniformes. Au niveau microscopique, ils sont composés de structures cristallines appelées grains.

La taille, la forme et la composition de ces grains — collectivement appelées la microstructure — dictent directement les propriétés mécaniques du métal, y compris sa dureté, sa ténacité et sa ductilité (sa capacité à se déformer sans se rompre).

La chaleur comme catalyseur du changement

Le chauffage d'un métal fournit de l'énergie thermique aux atomes au sein de son réseau cristallin. Cette énergie permet aux atomes de se déplacer et de se réorganiser, provoquant la dissolution et la reformation de la structure des grains.

En contrôlant la température et la durée du chauffage, vous pouvez obtenir des changements structurels spécifiques.

Le refroidissement comme mécanisme de fixation

Le taux de refroidissement est ce qui fixe une microstructure désirée. C'est peut-être la variable la plus critique dans le traitement thermique.

Un refroidissement rapide, connu sous le nom de trempe, emprisonne les atomes dans une structure fortement contrainte et déformée, ce qui entraîne une très grande dureté. Un refroidissement lent, en revanche, permet aux grains de se former dans un état plus ordonné et détendu, ce qui donne un métal plus mou et plus ductile.

Objectifs et procédés courants de traitement thermique

Différentes applications exigent différentes propriétés. Les procédés de traitement thermique sont nommés en fonction des résultats qu'ils produisent.

Pour ramollir un métal : le recuit

Le recuit est le processus de chauffage d'un métal, puis de son refroidissement très lent. Ce processus crée une microstructure uniforme et à grains fins.

Les objectifs principaux sont de soulager les contraintes internes des étapes de fabrication précédentes, d'augmenter la douceur et d'améliorer la ductilité. Un métal recuit est beaucoup plus facile à usiner, couper ou former.

Pour maximiser la dureté : la trempe

La trempe implique de chauffer le métal à une température spécifique, puis de le refroidir avec une rapidité extrême, souvent en le plongeant dans l'eau, l'huile ou la saumure.

C'est ce qu'on appelle la trempe, et elle crée un matériau très dur mais aussi très cassant. Une pièce entièrement trempée est solide mais peut se briser sous un choc violent.

Pour équilibrer dureté et ténacité : le revenu

Une pièce trempée est souvent trop cassante pour une utilisation pratique. Le revenu est un processus secondaire qui résout ce problème en réchauffant la pièce trempée à une température plus basse.

Ce réchauffage soulage une partie des contraintes internes de la trempe, réduisant la fragilité et augmentant la ténacité. Le compromis est une légère réduction de la dureté globale. La combinaison de la trempe et du revenu est extrêmement courante pour les outils, les ressorts et les composants structurels.

Pour durcir uniquement la surface : la cémentation

Pour des pièces comme les engrenages ou les roulements, vous avez besoin d'une surface très dure et résistante à l'usure, mais d'un noyau plus doux et plus tenace capable d'absorber les chocs. La cémentation (ou durcissement de surface) permet d'atteindre cet objectif.

Des procédés comme la cémentation diffusent du carbone dans la surface d'un acier à faible teneur en carbone. Lorsque la pièce est ensuite trempée, seule la "couche" à haute teneur en carbone devient extrêmement dure, tandis que le noyau à faible teneur en carbone reste tenace et ductile.

Comprendre les compromis

Le traitement thermique est un outil puissant, mais il n'est pas sans défis ni compromis. Faire le bon choix nécessite de comprendre les équilibres inhérents.

Le dilemme dureté vs ténacité

C'est le compromis le plus fondamental en métallurgie. À mesure que vous augmentez la dureté d'un métal (sa résistance aux rayures et à l'usure), vous diminuez presque toujours sa ténacité (sa capacité à absorber l'énergie et à résister à la rupture).

Un processus comme le revenu est un compromis délibéré, sacrifiant la dureté maximale pour obtenir une ténacité essentielle et prévenir une défaillance catastrophique.

Risque de déformation et de fissuration

Les changements de température rapides impliqués dans des processus comme la trempe créent d'immenses contraintes internes dans le matériau.

S'il n'est pas géré correctement, ce stress peut provoquer le voilement, la déformation ou même la fissuration de la pièce pendant ou après le traitement. Ce risque est plus élevé pour les pièces aux géométries complexes ou aux angles vifs.

Coût et complexité supplémentaires

Le traitement thermique est une étape de fabrication supplémentaire qui nécessite des fours spécialisés, des milieux de trempe et un contrôle précis du processus.

Cela ajoute à la fois du temps et des coûts à la production. Par conséquent, il est généralement réservé aux composants où les avantages en termes de performances justifient l'investissement.

Faire le bon choix pour votre objectif

Le processus de traitement thermique correct est entièrement déterminé par l'application finale du composant.

- Si votre objectif principal est l'usinabilité et le formage : Votre objectif est de ramollir le métal et de soulager les contraintes, faisant du recuit le processus correct.

- Si votre objectif principal est une résistance maximale à l'usure et une grande résistance : Votre objectif est de rendre le matériau aussi dur que possible, nécessitant un processus de trempe, souvent suivi d'une cémentation.

- Si votre objectif principal est la durabilité contre les chocs et les impacts : Votre objectif est un équilibre des propriétés, rendant la combinaison trempe-revenu essentielle pour atteindre à la fois la dureté et la ténacité.

En comprenant ces processus fondamentaux, vous pouvez spécifier non seulement un matériau, mais aussi la performance précise que vous en attendez.

Tableau récapitulatif :

| Objectif | Processus principal | Résultat clé |

|---|---|---|

| Ramollir et améliorer l'usinabilité | Recuit | Soulage les contraintes, augmente la ductilité |

| Maximiser la dureté et la résistance | Trempe | Crée une surface très dure et résistante à l'usure |

| Équilibrer dureté et ténacité | Revenu (après trempe) | Réduit la fragilité, augmente la résistance aux chocs |

| Durcir la surface, noyau tenace | Cémentation (par exemple, carburation) | Surface résistante à l'usure avec un noyau absorbant les chocs |

Prêt à libérer tout le potentiel de vos matériaux ? Le contrôle précis requis pour un traitement thermique réussi commence par un équipement fiable. KINTEK est spécialisé dans les fours de laboratoire haute performance et les solutions de traitement thermique pour la métallurgie, la recherche et la production. Que vous recuisiez, trempiez ou reveniez, nos équipements garantissent des résultats constants et reproductibles.

Optimisons votre processus. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir la solution thermique adaptée à votre laboratoire ou installation.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quels sont les dommages de la carburation ? Prévenez les défaillances catastrophiques des métaux dans votre équipement

- Comment le processus de décomposition thermique dans les fours à haute température influence-t-il la performance des anodes en titane revêtues d'oxydes mixtes (MOCTA) ?

- Quel type de brasage est effectué sous vide ? Obtenez des joints propres et solides grâce au brasage sous vide

- Quelle est la différence entre un four discontinu (batch) et un four continu ? Choisissez le bon four pour vos besoins de production

- Le traitement thermique affecte-t-il la résistance ? Maîtrisez l'art du contrôle des propriétés des métaux

- Quel est l'objectif principal d'un four ? Un guide sur le chauffage, le confort et la transformation des matériaux

- Quelles sont les méthodes de frittage des poudres ? Un guide de la fabrication de pièces métalliques et céramiques

- Quelles sont les propriétés des matériaux frittés ? Comment la poudre se transforme en pièces haute performance