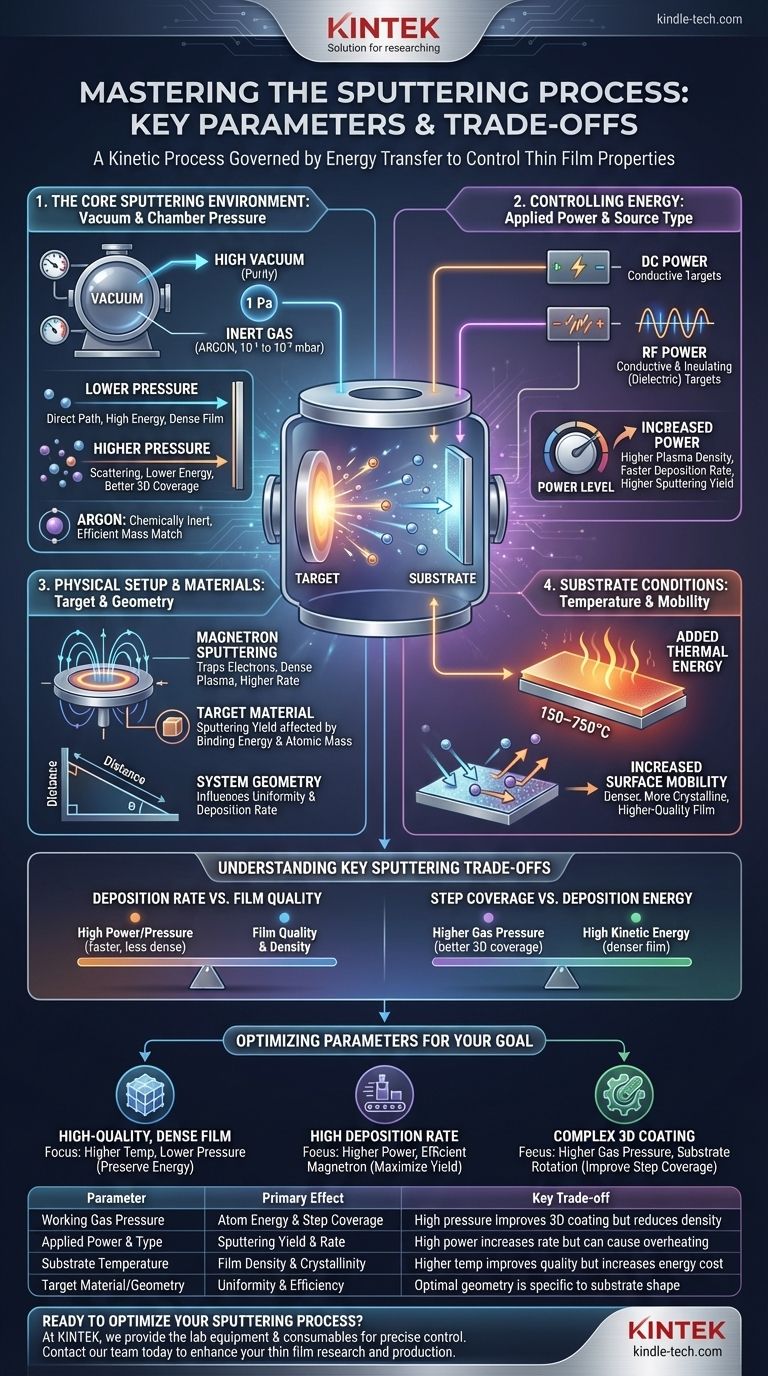

Pour contrôler le processus de pulvérisation cathodique, vous devez gérer quatre paramètres principaux : la pression du gaz de travail dans la chambre à vide, le type et l'amplitude de la puissance appliquée à la cible, la température du substrat et les caractéristiques physiques du système, telles que le matériau de la cible et sa géométrie par rapport au substrat. Ces facteurs ne sont pas indépendants ; ils fonctionnent ensemble pour définir l'énergie des ions de pulvérisation et le trajet des atomes pulvérisés, déterminant ainsi les propriétés finales de la couche mince déposée.

La pulvérisation cathodique est un processus cinétique régi par le transfert d'énergie. Le défi principal n'est pas seulement de choisir les bons paramètres, mais de comprendre comment ils interagissent pour contrôler l'énergie des particules à deux étapes clés : l'énergie utilisée pour éjecter les atomes de la cible et l'énergie que ces atomes possèdent lorsqu'ils arrivent sur le substrat.

L'environnement de pulvérisation cathodique de base

La qualité de toute couche pulvérisée commence par l'environnement dans lequel elle est créée. La chambre à vide et le gaz qu'elle contient sont les éléments fondamentaux que vous devez contrôler.

Le rôle du vide et de la pression de la chambre

Le processus commence par l'évacuation de la chambre jusqu'à un vide poussé (par exemple, autour de 1 Pa ou moins) pour éliminer les contaminants tels que la vapeur d'eau et l'air résiduel. Cela garantit la pureté du film final.

Un gaz de travail inerte, généralement de l'Argon, est ensuite introduit à une basse pression contrôlée (par exemple, 10⁻¹ à 10⁻³ mbar). Cette pression est un levier essentiel.

- Une pression plus basse entraîne moins de collisions entre les atomes pulvérisés et les atomes de gaz. Cela crée un trajet plus direct, en ligne de visée, vers le substrat, préservant ainsi l'énergie cinétique élevée des atomes pulvérisés, ce qui peut conduire à un film plus dense.

- Une pression plus élevée augmente le nombre de collisions. Cet effet de diffusion peut améliorer la couverture du film sur des topographies de substrat complexes et non planes, mais réduit l'énergie des atomes arrivant sur le substrat.

Choix du gaz de travail

L'Argon est le choix le plus courant car il est chimiquement inerte et possède une masse atomique appropriée pour pulvériser efficacement la plupart des matériaux.

La masse de l'ion gazeux par rapport à l'atome cible influence le rendement de pulvérisation — le nombre d'atomes cibles éjectés par ion incident. Une meilleure correspondance de masse peut améliorer l'efficacité de ce transfert d'énergie.

Contrôler l'énergie du système

L'énergie appliquée au système dicte à la fois la vitesse du processus et la qualité du film résultant.

Puissance appliquée et type de source

La puissance est appliquée pour ioniser le gaz de travail et créer le plasma. Les deux principaux types sont le courant continu (CC) et la radiofréquence (RF).

- La pulvérisation cathodique en CC est très efficace pour les matériaux cibles conducteurs.

- La pulvérisation cathodique en RF est plus polyvalente, car elle peut être utilisée pour les matériaux conducteurs et isolants électriques (diélectriques). Elle fonctionne en alternant le champ électrique, empêchant l'accumulation de charge sur la surface de l'isolant, ce qui arrêterait sinon le processus.

Augmenter la puissance augmente généralement la densité du plasma et l'énergie des ions, conduisant à un rendement de pulvérisation plus élevé et à un taux de dépôt plus rapide.

L'impact de la température du substrat

Le chauffage du substrat, souvent à des températures comprises entre 150 et 750°C, est une autre façon d'injecter de l'énergie dans le processus.

Cette énergie thermique ajoutée confère aux atomes nouvellement déposés une plus grande mobilité de surface. Elle leur permet de se déplacer à la surface du substrat pour trouver des positions plus stables et de plus basse énergie au sein du réseau cristallin du film, ce qui donne une structure de film plus dense, plus cristalline et de meilleure qualité.

La configuration physique et les matériaux

Les composants fixes de votre système de pulvérisation cathodique agissent également comme des paramètres de processus critiques.

Matériau cible et géométrie du système

Le rendement de pulvérisation est directement affecté par l'énergie de liaison et la masse atomique du matériau cible. Les atomes plus lourds avec des liaisons plus faibles sont généralement plus faciles à pulvériser.

La distance et l'angle entre la cible et le substrat jouent également un rôle important. Cette géométrie détermine l'uniformité du film sur le substrat et influence le taux de dépôt à un point donné.

La fonction des champs magnétiques

Les systèmes modernes utilisent presque toujours la pulvérisation cathodique par magnétron. Un champ magnétique est appliqué près de la cible pour piéger les électrons libres à proximité.

Ce confinement augmente considérablement la probabilité que les électrons entrent en collision avec les atomes de gaz argon et les ionisent. Le résultat est un plasma beaucoup plus dense concentré près de la cible, conduisant à un taux de pulvérisation significativement plus élevé à des pressions de gaz plus faibles.

Comprendre les compromis clés de la pulvérisation cathodique

L'optimisation du processus de pulvérisation cathodique est un exercice d'équilibre. L'amélioration d'une caractéristique se fait souvent au détriment d'une autre.

Taux de dépôt par rapport à la qualité du film

Pousser pour un taux de dépôt élevé en augmentant la puissance ou la pression peut être contre-productif. Une puissance élevée peut générer une chaleur excessive, tandis qu'une pression élevée peut entraîner une incorporation accrue de gaz et une structure de film plus poreuse, réduisant la qualité et la densité globales.

Couverture des marches par rapport à l'énergie de dépôt

Si vous devez revêtir une surface 3D complexe, une pression de gaz de travail plus élevée est bénéfique car elle diffuse les atomes pulvérisés, leur permettant de revêtir les parois latérales. Cependant, cet effet de diffusion réduit l'énergie cinétique des atomes lorsqu'ils atterrissent, ce qui peut entraîner un film moins dense.

Temps de processus par rapport au coût du système

Le temps de cycle total est fortement influencé par la taille de la chambre et la capacité de son système de pompage à vide. Une chambre plus grande peut traiter plus de substrats à la fois, mais prend plus de temps à être mise sous vide, créant un compromis entre le débit et le temps de configuration initial.

Optimiser les paramètres pour votre objectif

Votre choix de paramètres doit être guidé par le résultat souhaité pour votre couche mince.

- Si votre objectif principal est un film dense de haute qualité : Privilégiez les paramètres qui augmentent la mobilité des atomes sur le substrat, tels qu'une température de substrat plus élevée et une pression de gaz de travail plus basse pour préserver l'énergie cinétique.

- Si votre objectif principal est un taux de dépôt élevé : Utilisez des réglages de puissance plus élevés et assurez-vous que la conception de votre magnétron confine efficacement le plasma pour maximiser le rendement de pulvérisation.

- Si votre objectif principal est de revêtir une forme 3D complexe : Utilisez une pression de gaz de travail plus élevée pour encourager la diffusion atomique et améliorer la couverture des marches, potentiellement combinée à une rotation du substrat.

Maîtriser le processus de pulvérisation cathodique consiste à comprendre comment ces variables interconnectées contrôlent le flux d'énergie et de matière de la cible au substrat.

Tableau récapitulatif :

| Paramètre | Effet principal sur le processus | Compromis clé |

|---|---|---|

| Pression du gaz de travail | Contrôle l'énergie des atomes et la couverture des marches | Une pression élevée améliore le revêtement 3D mais réduit la densité du film |

| Puissance appliquée et type | Détermine le rendement et le taux de pulvérisation | Une puissance élevée augmente le taux mais peut provoquer une surchauffe |

| Température du substrat | Influence la densité et la cristallinité du film | Une température plus élevée améliore la qualité mais augmente le coût énergétique |

| Matériau/Géométrie de la cible | Affecte l'uniformité et l'efficacité du dépôt | La géométrie optimale est spécifique à la forme du substrat |

Prêt à optimiser votre processus de pulvérisation cathodique pour des couches minces supérieures ?

Chez KINTEK, nous nous spécialisons dans la fourniture de l'équipement de laboratoire et des consommables dont vous avez besoin pour contrôler précisément ces paramètres critiques. Que votre objectif soit une densité de film maximale, des taux de dépôt élevés ou une couverture parfaite sur des structures 3D complexes, nos experts peuvent vous aider à choisir les bonnes solutions de pulvérisation cathodique pour les défis uniques de votre laboratoire.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre recherche et votre production de couches minces.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les avantages et les inconvénients du forgeage à chaud ? Libérez une résistance supérieure pour les composants critiques

- Qu'est-ce que le frittage des métaux et céramiques en poudre ? La clé pour créer des pièces denses et performantes

- Comment les avancées dans la technologie des compresseurs et les fluides frigorigènes améliorent-elles les congélateurs ULT ? Améliorer l'efficacité et réduire les coûts

- Qu'est-ce que la pulvérisation cathodique magnétron ? Un guide du dépôt de couches minces avancées

- Pourquoi le KBr est-il utilisé pour l'IR ? Créer des pastilles transparentes pour une analyse précise des échantillons solides

- Comment nettoyer une cible de pulvérisation cathodique ? Obtenez un dépôt de couche mince stable et de haute qualité

- Quelles sont les précautions de sécurité pour les filtres-presses ? Étapes essentielles pour prévenir les risques liés à la haute pression

- Quels sont les avantages de l'utilisation de supports spécialisés dans la aluminisation hors emballage ? Obtenir une finition de surface impeccable